Изобретение относится к восстановлению изношенных поверхностей Деталей и может быть использовано преимущественно для восстановления канавок поршней из алюминиевых сплавов.

Известен способ восстановления. изношенных поверхностей деталей типа разверток и мерительных инструментов, при котором изношенную поверхность пластически деформируют прокаткой роликами, электродами, с одновременным электронагревом, обеспечивая перетекание металла из нерабочей зоны восстанавливаемой детали в сторону изношенных рабочих кромок канавокП.

Однакоэлектронагрев восстанавливаемой детали роликами-электродами током без импульсов не дает быстрюго перераспределения (деформации ) металла, поскольку ток нагревает толь-. ко наружную поверхность детали. Увеличение тока с целью нагрева материала по глубине не дает эффекта в связи с перегревом и налипанием материала поршня на электроды. При этом для осущеетвления способа необходим целый комплекс тех юлогических решений для устранения дефектов от налипания материала на электроды, что усложняет осуществление способа.

Кроме того, обычный глубокий электронагрев приводит к нежелательно большим деформациям восстанавливаемой детали и связан с повышенными энергозатратами.

Целью изобретения является повышение качества восстановления и производительности путем обеспечения оптимальных режимов направленной

10 деформации металла из нерабочей зоны в зону рабочих изношенных ловерхностей.

Указанная цель достигается тем, что согласно способу восстановле15ния, заключающемуся в том, что изношенную поверхность деформируют прокаткой роликами-электродами с одновременным электронагревом, электронагрев осуществляют импульсами тока

20 силой 3-6 кА при продолжительности импульсов -0,02-0,06 с и продолжительности пауз 0,2-0,04 с, при этом скорость прокат.ки берут равной 0,21,0 м/мин.

25

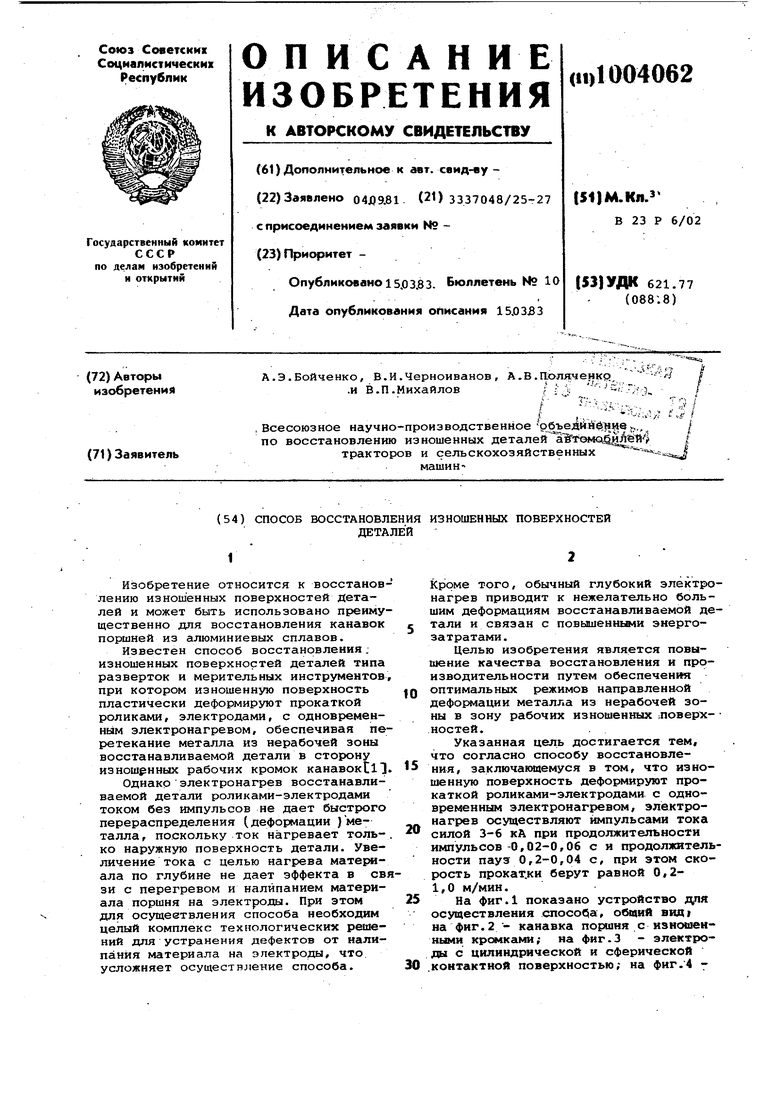

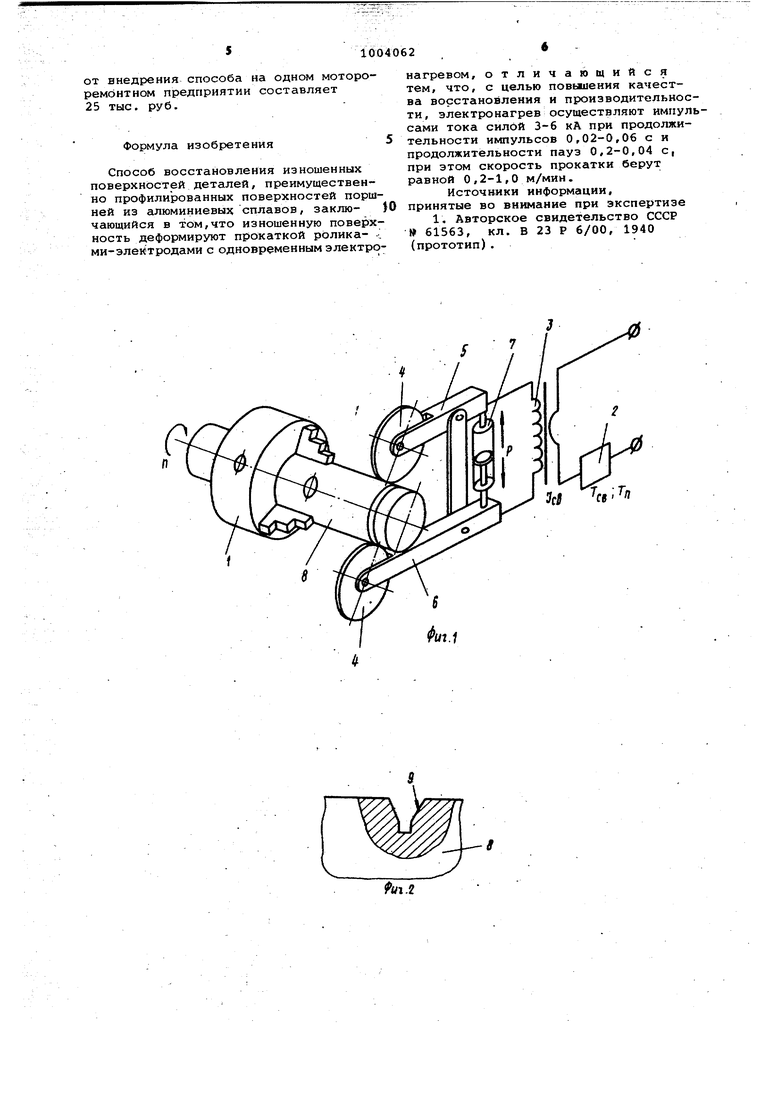

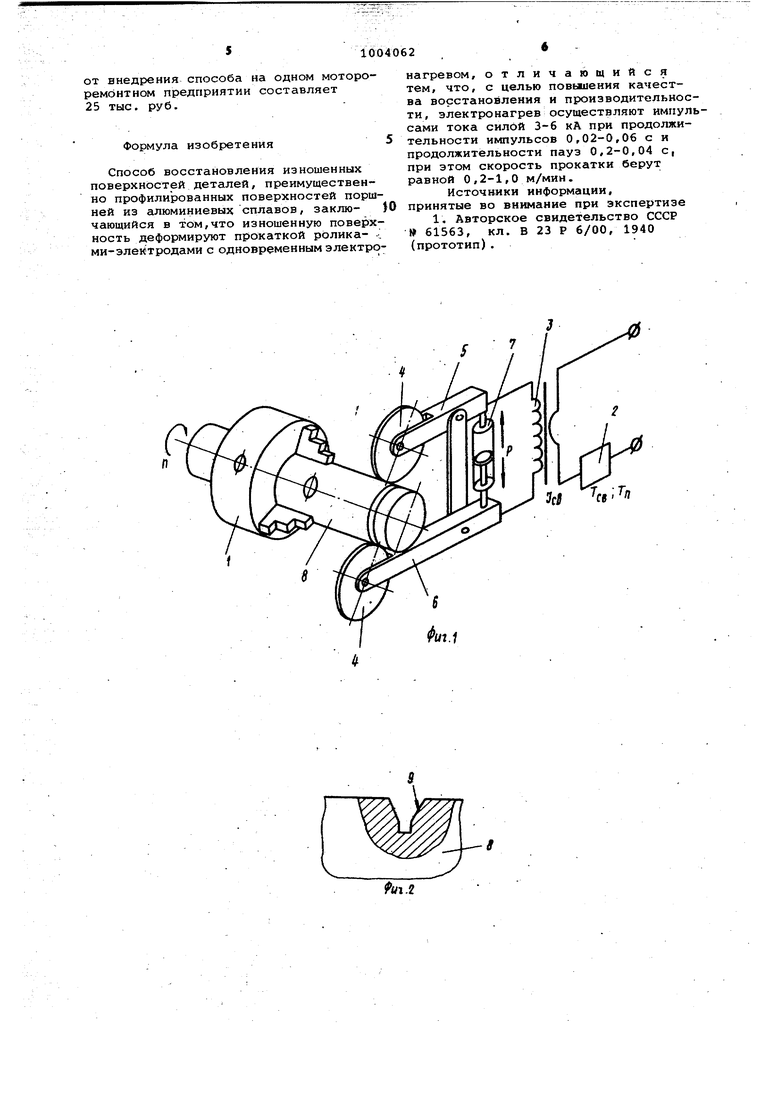

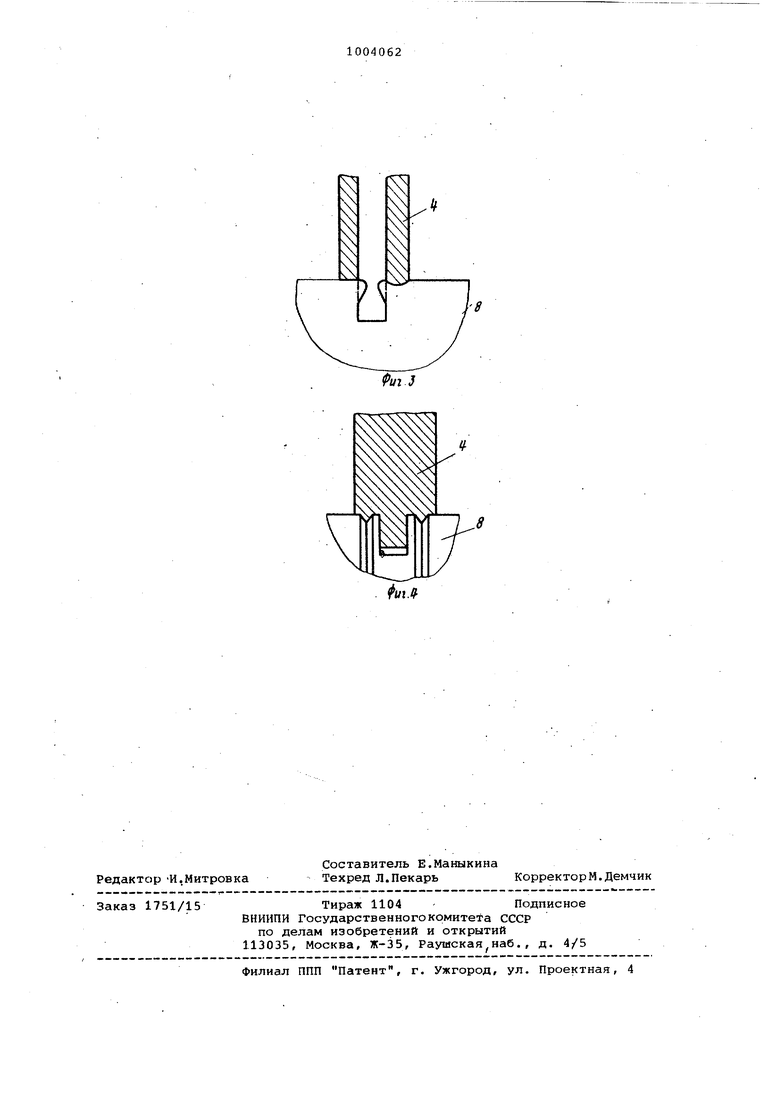

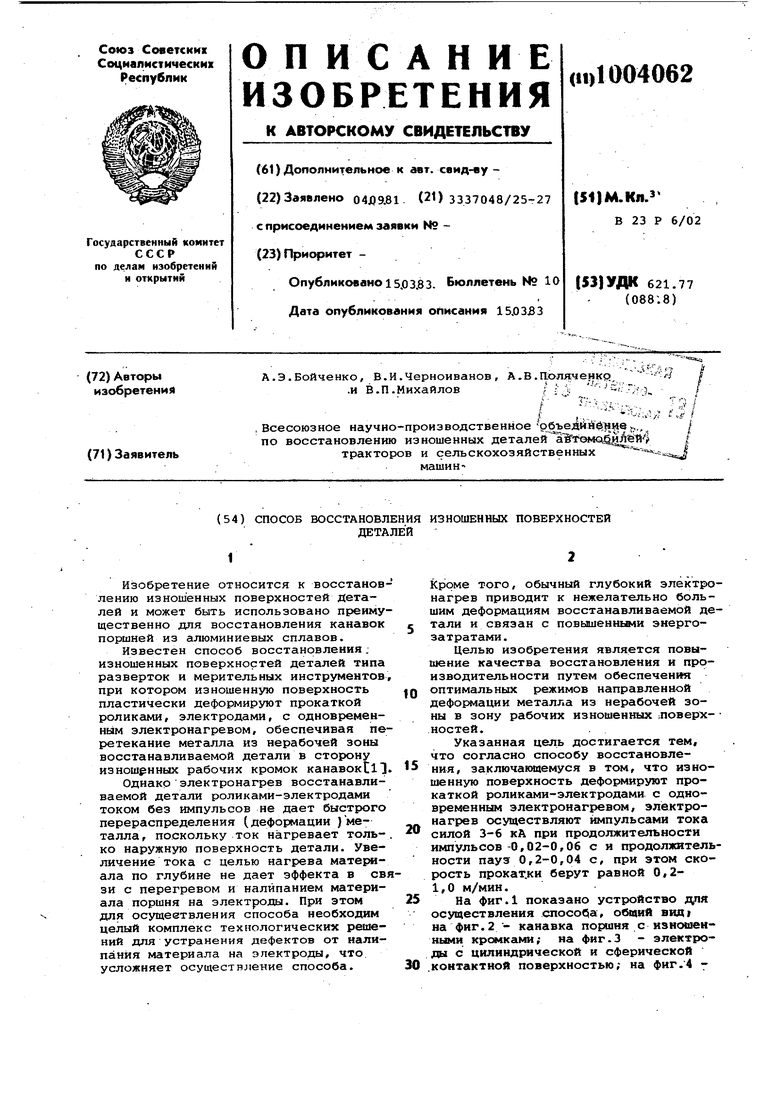

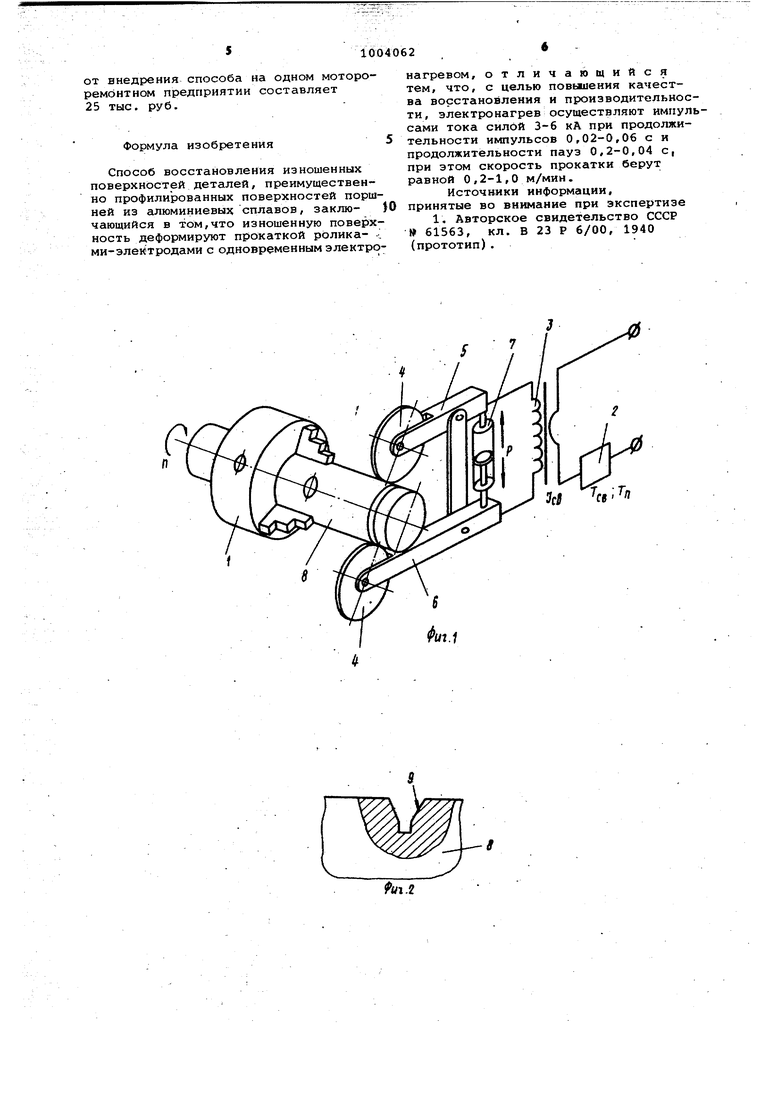

На фиг.1 показано устройство дпя осуществления способа, общий вия| на фиг.2 - каиавка поршня с изношенными крежками,- на фиг.З - электроды с цилиндрической и сферической 30 .контактной поверхностью; на фиг.4 7 то же, с треугольными выступами на рабочей части и калибрующими выступами. Устройство для осуществления способа содержит, например, электроконтактнуй установку ОКС-9862А для шовной сварки с патроном 1 для креплени восстанавливаемой детали, прерыватель 2 для точечной и шовной сварки типа ПСП, сварочный трансформатор 3 типа МТ, соединенный с двумя роликами. - электродами 4, смонтированным шарнирно на рычагах 5 и 6, концы которых связаны с пневмоцилиндром 7, Способ осуществляют следующим образом. : Восстанавливаемая деталь 8 зажимается в патроне 1. К поверхности де тали рядом с изношенной канавкой 9 подводят ролики-электроды 4 и прижимают их к детали пневмоцилиндром 7 с заданным давлением (12-24 кг/мм) Ролики - электроды 4 изготавливают из бронзы (160 мм. Ширину контактной поверхности электродов выбирают, исходя из прочности роликов-электродов производительности процесса и потреб ляемой мощности электрического тока. Ширина электрода менее 2 мм в виду его деформации не обеспечивает нужну производительность, а ширина свыше 6 мм потребует слишком большой потре ляемой мощности, превышающей ту, которую можно получить .на контактных машинах, применяемых в ремонтном про изводстве, поэтому толщину электродо выбирают 2-6 мм. Детали 8 сообщают вращение со скоростью 0,2-1,0 м/мин. Затем на электроды подают импульсы тока. Величина силы тока зависит от ширины, контактной поверхности элект родов и выбирается в пределах 3-6 кА Экспериментально установлено, что величина силы тока ниже 3 кА не дает желаемого количества тепла для осуществления направленной деформации, а выше 6 кА приводит к перегреву. Причем наибольший эффект от нагрева детали импульсами тока выявляется в том случае, когда при силе тока 3-6 кА на 1 см длины поверхности, обрабатываемой роликами-электродами, воздействует .3-15 илшульсов.: Такому количеству импульсов соответствует оптимальный диапазон продолжительности пауз 0,2-0,04 с при продолжительности импульса 0,02-0,06 с. При этом, если длительность пауз больше 0,2 с, то нагрев недостаточен для быстрой направленной деформа ции металла, если же продолжительность пауз меньше 0,04 с, то наблюдается излишний нагрев детали, что приводит к налипанию металла на элек роды и избыточному расходу электроэнергии. .В то же время, если скорость обработки больше 1,0 м/мин, то невозможно создать необходимое (оптимальное) количество импульсов тока на 1 см длины обрабатываемой детали с указанными продолжительностью импульсов и паузы (выбранными из оптимального диапазона). При этом выделенного тепла оказывается недостаточно для осуществления ускоренного Ьроцесса перераспределения металла. При скорости сварки меньше 0,2 м/мин число импульсов, выбранных из оптимального диапазона продолжительности и паузы, чрезмерно , что приводит к перегреву детали, со всеми вытекающими нежелательными последствиями. Усилие прижатия электродов выбирают 12-24 кг/мм. Применить удельное давление более указанных величин нецелесообразно из-за снижения износостойкости роликов - электродов, а при меньших значениях резко снижается производительность процесса перераспределения металла из нерабочей зоны .в зону рабочих поверхностей. Производительность процесса при указанных оптимальных режимах резко возрастает. Длительность процесса перераспределения металла при указанных режимах не превышает 1,0 мин. Например, при скорости обработки 0,6 м/мин от действия импульсов тока силой 4 кА продолжительностью 0,02 с и времени паузы 0,04 при в 4 мм и удельном давлении 15 кг/мм металл поршня быстро разогревается до температуры ,благоприятной для пластической деформации, и выдавливается электродом внутрь канавки. После такой обработки за время 1,0 мин высота канавки восстанавливается до номинального размера 3,0 мм при исходном размере 3,8 мм. В зависимости от износа канавок { наибольшему износу подвержена верхйяя канавка под компрессионное кольцо, а максимальный износ канавки для большинства поршней автотракторных двигателей не превышает 0,3 мм ) рабочая часть.электродов может иметь различную цилиндрическую и сферическую форму (фиг. 3) . Для канавки с большим износом целесообразно на рабочей поверхности электрода выполнить выступ, например, треугольной формы (фиг.4). Одновременно с раздаче : целесообразно калибровать канавку в размер, в этом случае электрод выполняют с калибрующим выступом (фиг. 4) . Предлагаемый способ по сравнению с прототипом позволяет значительно повысить производительность восстановления канавок поршней шатуннопоршневых механизмов за счет форсирования перераспределения металла и исключения комплекса операций механической обработки.. Годовой эффект

от внедрения способа на одном мотороремонтном предприятии составляет 2 5 тыс, ру 6.

Формула изобретения5

Способ восстановления изношенных поверхностей деталей, преимущественно профилированных поверхностей поршней из алюминиевых сплавов, заклю- }0 чающийся в том,что изношенную поверхность деформируют прокаткой ролика- . ми-электродами с одновременным электронагревом, отличающийся тем, что, с целью повышения качества восстановления и производительности, электронагрев осуществляют импульсами тока силой 3-6 кА при продолжительности импульсов 0,02-0,06 с и продолжительности пауз 0,2-0,04 с, при этом скорость прокатки берут равной 0,2-1,0 м/мин.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР 61563, кл. В 23 Р 6/00, 1940 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛОДЦЕВ КОРПУСОВ ШЕСТЕРЕННЫХ НАСОСОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2236335C2 |

| Способ формирования металлопокрытия на поверхности детали контактной приваркой стальной проволоки | 2024 |

|

RU2832984C1 |

| Способ восстановления поверхностей деталей вращения | 1987 |

|

SU1493418A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2006 |

|

RU2315684C1 |

| Способ восстановления изношенных деталей электроконтактной приваркой металлической ленты | 2019 |

|

RU2704950C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПАР ТРЕНИЯ ИНТЕГРАЛЬНЫХ РУЛЕВЫХ МЕХАНИЗМОВ С ГИДРОУСИЛИТЕЛЕМ РУЛЯ | 2010 |

|

RU2476300C2 |

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛОПОКРЫТИЯ КОНТАКТНОЙ ПРИВАРКОЙ ПРИСАДОЧНЫХ ПРОВОЛОК | 2013 |

|

RU2517640C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ РАБОЧИХ ОРГАНОВ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН | 2015 |

|

RU2605259C2 |

| Способ нанесения покрытий из ферромагнитных порошков | 1989 |

|

SU1752515A1 |

Авторы

Даты

1983-03-15—Публикация

1981-09-04—Подача