Изобретение относится к порошковой металлургии, в частности к способам получения покрытий из металлических ферромагнитных порошков, преимущественно на шлицевых поверхностях деталей с целью их восстановления или упрочнения.

Целью изобретения является повышение производительности процесса и качества покрытий.

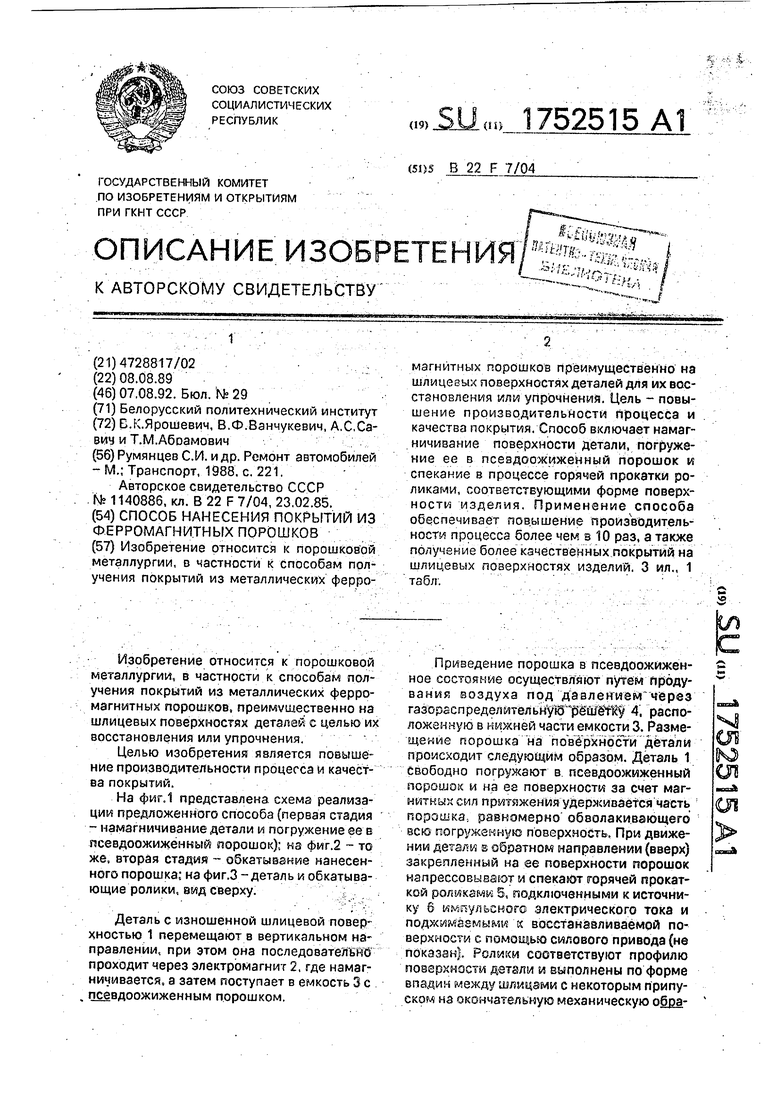

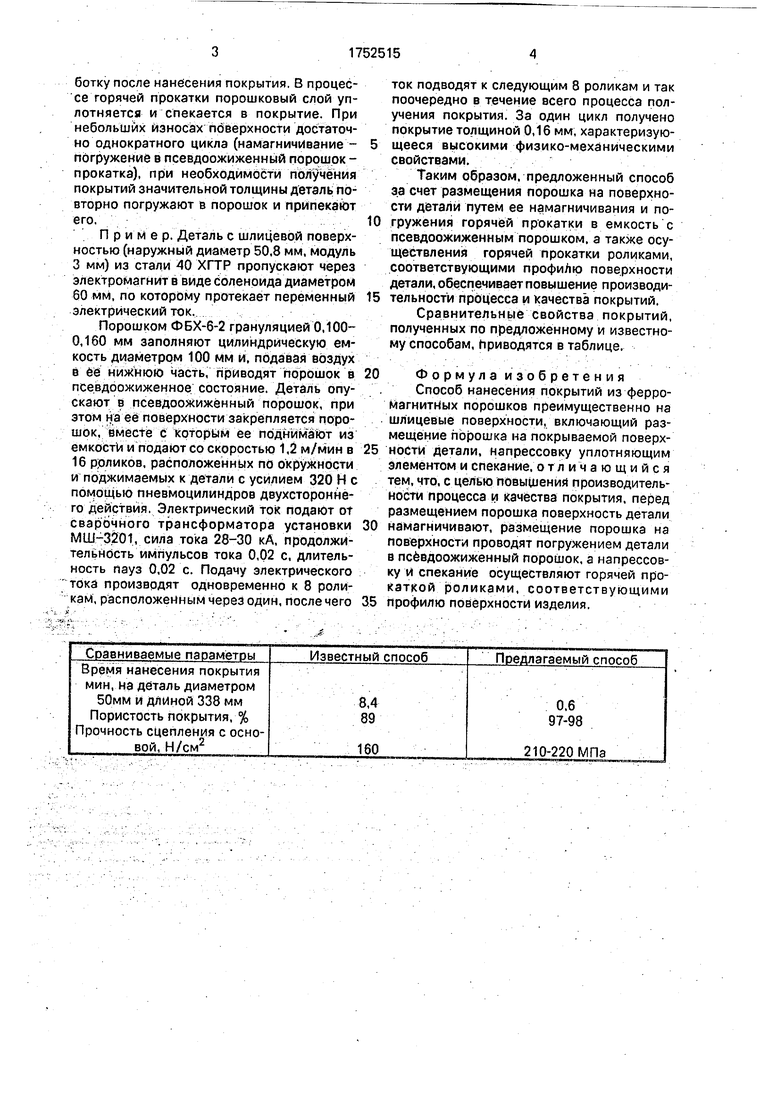

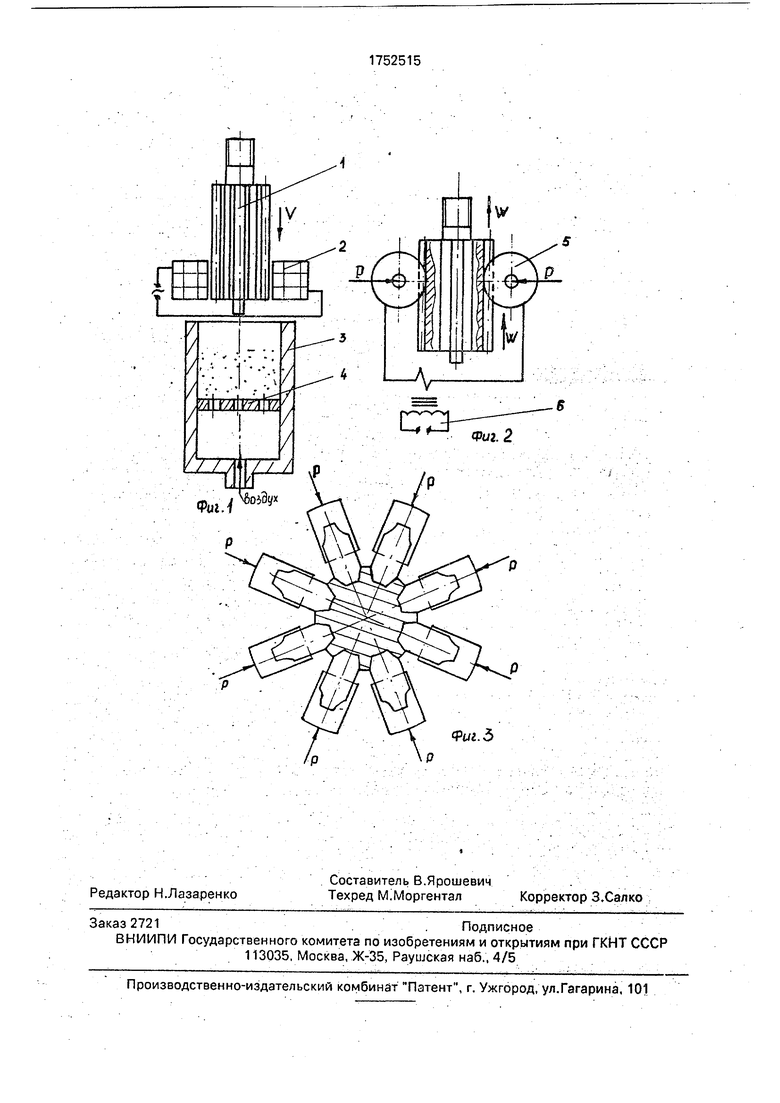

На фиг.1 представлена схема реализации предложенного способа (первая стадия - намагничивание детали и погружение ее в псевдоожиженный порошок); на фиг.2 - то же, вторая стадия - обкатывание нанесенного порошка; на фиг.З -деталь и обкатывающие ролики, вид сверху.

Деталь с изношенной шлицевой поверхностью 1 перемещают в вертикальном направлении, при этом она последовательно проходит через электромагнит 2, где намагничивается, а затем поступает в емкость 3 с . псевдоожиженным порошком.

Приведение порошка в псевдоожижен- ное состояние осуществляют путем продувания воздуха под давлением через газораепределительнуШ р е ш ё1п у 4. расположенную в нижней части емкости 3. Размещение порошка на поверхности детали происходит следующим образом. Деталь 1 свободно погружают в псевдоожиженный порошок и на ее поверхности за счет магнитных сил протяжения удерживается часть порошка, равномерно обволакивающего всю погруженную поверхность. При движении детали Б обратном направлении (вверх) закрепленный на ее поверхности порошок напрессовывают и спекают горячей прокаткой роликами 5, подключенными к источнику 6 импульсного электрического тока и поджимаемыми к восстанавливаемой поверхности с помощью силового привода (не показан}. Ролики соответствуют профилю поверхности детали и выполнены по форме впадин между шлицами с некоторым припусков на окончательную механическую обработку после нанесения покрытия, В процессе горячей прокатки порошковый слой уплотняется и спекается в покрытие. При небольших износах поверхности достаточно однократного цикла (намагничивание - погружение в псевдоожиженный порошок - прокатка), при необходимости получения покрытий значительной толщины деталь повторно погружают в порошок и припекают его.

Пример. Деталь с шлицевой поверхностью (наружный диаметр 50,8 мм, модуль 3 мм) из стали 40 ХГТР пропускают через электромагнит в виде соленоида диаметром 60 мм, по которому протекает переменный электрический ток.

Порошком ФБХ-б-2 грануляцией 0,100- 0,160 мм заполняют цилиндрическую емкость диаметром 100 мм и, подавая воздух в ее нижнюю часть, приводят порошок в псевдоожиженное состояние. Деталь опускают в псевдоожиженный порошок, при этом на ее поверхности закрепляется порошок, вместе с которым ее поднимают из емкости и подают со скоростью 1,2 м/мин в 16 роликов, расположенных по окружности и поджимаемых к детали с усилием 320 Н с помощью пневмоцилиндров двухстороннего действия. Электрический ток подают от сварочного трансформатора установки МШ-3201, сила тока 28-30 кА, продолжительность импульсов тока 0,02 с, длительность пауз 0,02 с. Подачу электрического тока производят одновременно к 8 роликам, расположенным через один, после чего

ток подводят к следующим 8 роликам и так поочередно в течение всего процесса получения покрытия. За один цикл получено покрытие толщиной 0,16 мм, характеризующееся высокими физико-механическими свойствами.

Таким образом, предложенный способ за счет размещения порошка на поверхности детали путем ее намагничивания и погружения горячей прокатки в емкость с псевдоожиженным порошком, а также осуществления горячей прокатки роликами, соответствующими профилю поверхности детали, обеспечивает повышение производительности процесса и качества покрытий.

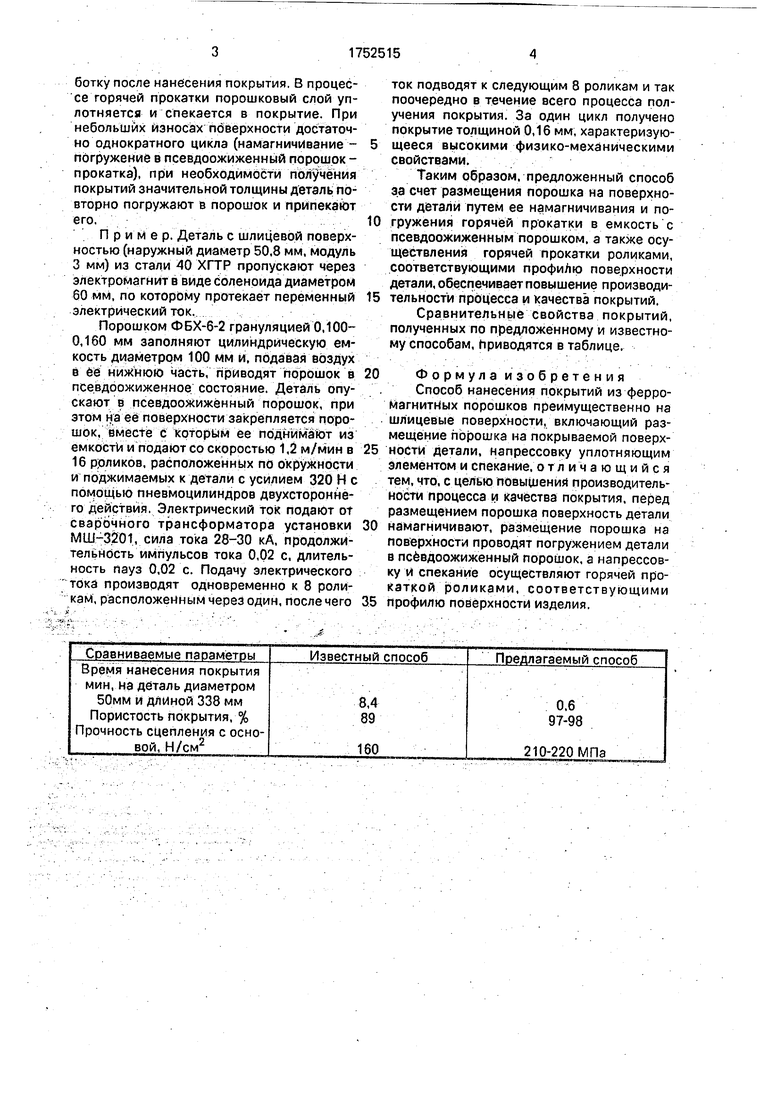

Сравнительные свойства покрытий, полученных по предложенному и известному способам, Приводятся в таблице.

Формула изобретения Способ нанесения покрытий из ферромагнитных порошков преимущественно на шлицевые поверхности, включающий размещение порошка на покрываемой поверхности детали, напрессовку уплотняющим элементом и спекание, отличающийся тем, что, с целью повышений производительности процесса и качества покрытия, перед размещением порошка поверхность детали намагничивают, размещение порошка на поверхности проводят погружением детали в псевдоожиженный порошок, а напрессовку и спекание осуществляют горячей прокаткой роликами, соответствующими профилю поверхности изделия.

Фуг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытий из металлического порошка | 1982 |

|

SU1140886A1 |

| Способ получения порошковых покрытий на изделиях | 1982 |

|

SU1090500A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2035278C1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1719161A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛОК ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2289499C1 |

| Способ нанесения покрытий из металлического порошка | 1983 |

|

SU1135554A1 |

| Способ изготовления спеченных пористых покрытий | 1982 |

|

SU1129027A1 |

| Способ нанесения покрытий на внутреннюю поверхность детали и устройство для его осуществления | 1981 |

|

SU1002095A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1713743A1 |

Изобретение относится к порошковой металлургии, в частности к способам получения покрытий из металлических ферромагнитных порошков преимущественно на шлицевых поверхностях деталей для их восстановления или упрочнения. Цель - повышение производительности процесса и качества покрытия. Способ включает намагничивание поверхности детали, погружение ее в псевдоожиженный порошок и спекание в процессе горячей прокатки роликами, соответствующими форме поверхности изделия. Применение способа обеспечивает повышение производительности процесса более чем в 10 раз, а также получение более качественных покрытий на шлицевых поверхностях изделий. 3 ил., 1 табл.

| Румянцев С.И | |||

| и др | |||

| Ремонт автомобилей - М.; Транспорт, 1988 | |||

| с | |||

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

| Способ получения покрытий из металлического порошка | 1982 |

|

SU1140886A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-08-07—Публикация

1989-08-08—Подача