Изобретение относится к области контактной сварки и приварки и может использоваться при формировании металлопокрытий контактной приваркой стальных проволок.

Известен способ формирования металлопокрытия на поверхности детали контактной приваркой стальной проволоки, при котором присадочную проволоку прижимают к восстанавливаемой поверхности детали и производят ее обкатку роликом-электродом при подаче импульсов сварочного тока в сочетании со сварочным усилием (Клименко Ю.В. Электроконтактная наплавка // М. Металлургия. 1978. С. 50-51).

Недостатком прототипа является низкая стойкость инструмента - ролика-электрода. На электродный материал, из которого изготовлен инструмент, оказывается многократное воздействие температуры и давления со стороны присадочной проволоки. Рабочая поверхность ролика-электрода постепенно изнашивается, на ней со временем образуется канавка износа. В самом начале канавка играет даже некоторую положительную роль, удерживая присадочную проволоку от скольжения по образующей наплавляемого вала. Так как инструмент изготавливается из мягких, высоко тепло- и электропроводных материалов, размер поперечного сечения канавки износа быстро увеличивается, из-за чего ухудшается пластическая деформация присадочного металла, падает качество восстановления, снижается прочность приварки металлопокрытия. Рабочая поверхность ролика-электрода периодически протачивается на токарном станке до устранения износа. При этом удаляется и значительная часть электродного материала, в работе не участвовавшая. Кроме того, производительность процесса формирования металлопокрытия недостаточно высокая, так как известным способом из присадочной проволоки формируется узкий сварной шов.

Технической задачей является повышение стойкости ролика-электрода и увеличение производительности процесса формирования металлопокрытия.

Техническая задача достигается тем, что в способе формирования металлопокрытия на поверхности детали контактной приваркой стальной проволоки, при котором упомянутую присадочную проволоку прижимают к восстанавливаемой поверхности детали роликом-электродом и производят ее обкатку роликом-электродом при подаче импульсов сварочного тока в сочетании со сварочным усилием, перед приваркой стальной присадочной проволоке придают плоскую волнообразную форму шириной, равной 0,8-0,9 ширины рабочей поверхности ролика-электрода, и шагом волны, составляющим 3-4 диаметра проволоки.

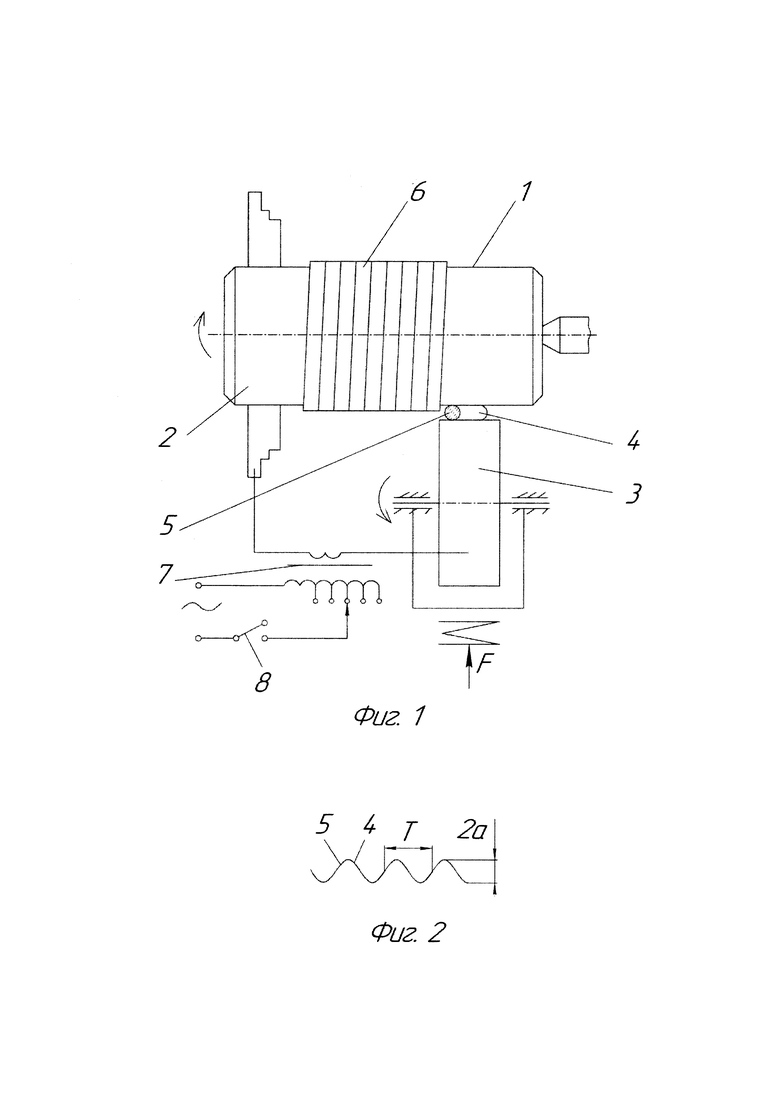

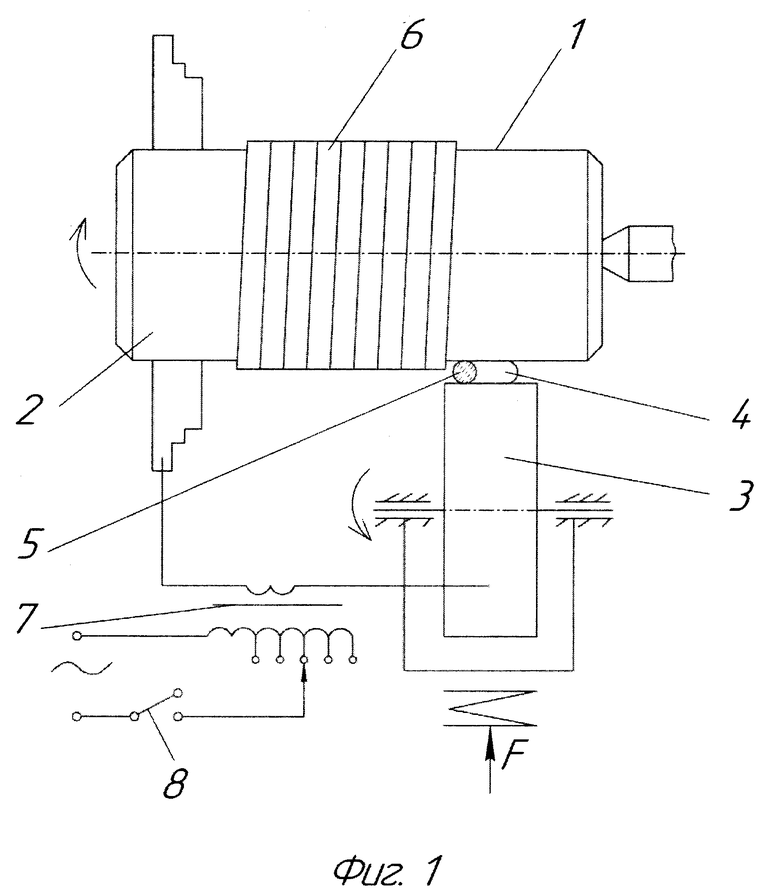

На фиг. 1 изображена схема контактной приварки металлопокрытия на поверхность детали (вала); на фиг. 2 волновой формы присадка, изготовленная из присадочной проволоки.

К восстанавливаемой поверхности 1 детали 2 роликом-электродом 3 прижимают волнообразной формы присадку 4 из стальной присадочной проволоки 5, из которой формируют металлопокрытие 6 при прохождении импульсов сварочного тока, формируемых сварочным трансформатором 7 и прерывателем тока 8. Ширина волнообразной формы присадки обозначена 2а, шаг волны Т.

Сущность способа формирования металлопокрытия на поверхности детали контактной приваркой стальной присадочной проволоки заключается в следующем.

До приварки стальной присадочной проволоке 5 придают плоскую волнообразную форму. Для этого из отпущенной стальной присадочной проволоки 5 навивают пружину, частично ее сплющивают и в растянутом виде пропускают через валки. Волнообразной формы присадку 4 из стальной присадочной проволоки 5 могут изготавливать и другими способами. Прижимают волнообразной формы присадку 4 к восстанавливаемой поверхности 1 детали 2 роликом-электродом 3 и обкатывают по винтовой линии, пропускают через зону пластической деформации импульсы сварочного тока, формируемые сварочным трансформатором 7 и прерывателем тока 8. Формируют на поверхности 1 детали 2 сплошное металлопокрытие 6 равномерной толщины, для чего выбирают рациональный режим восстановления и тем обеспечивают необходимую степень пластической деформации волнообразной формы присадки 4. Поскольку присадке 4 придают волнообразную форму, тем обеспечивают контакт присадочного металла со всей рабочей поверхностью ролика-электрода 3. Этим существенно повышают стойкость инструмента - ролика-электрода 3. При формировании металлопокрытия 6 формируют широкий сварной шов шириной, совпадающей с шириной рабочей поверхности ролика-электрода 3. Этим добиваются увеличения производительности процесса восстановления. Рекомендуемая ширина 2а волнообразной формы присадки составляет 0,8-0,9 ширины рабочей поверхности ролика-электрода, что обеспечивает максимальное использование ширины инструмента. При превышении размера 2а в результате пластической деформации ширина формируемого сварного шва может оказаться больше ширины рабочей части ролика-электрода. В этом случае края сварного шва к детали не приварятся. Шаг волны Т выбирается из следующих соображений. При излишне малом шаге смежные витки стальной присадочной проволоки касаются или накладываются друг на друга. При этом затрудняется пластическая деформация присадочного металла, снижается прочность приварки. Если же шаг волны излишне большой, металлопокрытие получается неоднородным по толщине или не сплошным. Рациональное значение шага волнообразной формы присадки, равное 3-4 диаметрам стальной присадочной проволоки, было определено экспериментально.

Пример осуществления способа. Наплавили образец из стали 45 диаметром 50 мм и шириной 100 мм стальной присадочной проволокой из стали 65Г диаметром 1,8 мм, используя инструмент - ролик-электрод диаметром 300 мм и шириной рабочей части 8 мм. Перед приваркой стальной присадочной проволоке придали плоскую волнообразную форму шириной, равной 7 мм и шагом волны 6 мм. Режим приварки: сварочный ток 10,5 кА, длительности импульсов и пауз соответственно 0,04 и 0,08 с, окружная скорость вращения детали 20 мм/с, шаг приварки 6,5 мм/об обеспечивал перекрытие смежных сварных швов шириной 7,2 мм. Было сформировано сплошное бездефектное металлопокрытие равномерной толщины. Машинное время приварки составило 120,8 с.

Такой же образец наплавляли традиционным способом, соответствующим прототипу. Сварочный ток составлял 8 кА, шаг приварки по винтовой линии был равен 3,5 мм/об. Ширина сварных швов составила 4 мм. Машинное время приварки оказалось равным 224,5 с.

Опыт реализации предложенного способа выявил, что среднее машинное время использования без перезаточки ролика-электрода из бронзы НБТ диаметром 300 мм и шириной рабочей поверхности 8 мм составляет 5-6 часов, что в 2-2,5 раза больше, чем по прототипу. Производительность процесса формирования металлопокрытия увеличилась в 1,6-1,9 раза вследствие увеличения осевой подачи инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления изношенных деталей электроконтактной приваркой металлической ленты | 2019 |

|

RU2704950C1 |

| Способ восстановления валов электроконтактной приваркой перфорированной присадочной ленты | 2020 |

|

RU2744171C1 |

| Способ формирования металлопокрытия на поверхности детали контактной приваркой стальной ленты | 2023 |

|

RU2820292C1 |

| Способ нанесения металлопокрытия на поверхность детали контактной приваркой присадочной ленты | 2022 |

|

RU2788561C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОЙ ПРИСАДКИ ДЛЯ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ КОНТАКТНОЙ РОЛИКОВОЙ СВАРКОЙ | 2017 |

|

RU2656625C1 |

| Присадка для электроконтактной приварки | 2019 |

|

RU2700890C1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛОПОКРЫТИЯ КОНТАКТНОЙ ПРИВАРКОЙ ПРИСАДОЧНЫХ ПРОВОЛОК | 2013 |

|

RU2517640C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛОПОКРЫТИЯ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКОЙ | 2014 |

|

RU2552200C1 |

| Присадочная лента для электроконтактной приварки | 2019 |

|

RU2700891C1 |

Изобретение может быть использовано при формировании металлопокрытий контактной приваркой стальных присадочных проволок. До приварки стальной присадочной проволоке придают плоскую волнообразную форму. Рекомендуемая ширина волновой присадки составляет 0,8-0,9 ширины рабочей поверхности инструмента - ролика-электрода, шаг волны 3-4 диаметра проволоки. Подготовленную волнообразную присадку прижимают к восстанавливаемой поверхности детали роликом-электродом и производят ее обкатку при одновременной подаче импульсов сварочного тока в сочетании со сварочным усилием. Режим приварки выбирают из условия формирования на изношенной поверхности сплошного однородного металлопокрытия равномерной толщины. За счет равенства ширины формируемого сварного шва ширине рабочей поверхности ролика-электрода обеспечивается увеличение производительности процесса формирования металлопокрытия в 1,5-1,8 раза, при этом стойкость рабочего инструмента в 2-2,5 раза больше, чем при восстановлении по традиционной технологической схеме. 2 ил., 1 пр.

Способ формирования металлопокрытия на поверхности детали контактной приваркой стальной присадочной проволоки, при котором упомянутую присадочную проволоку прижимают к восстанавливаемой поверхности детали роликом-электродом и производят ее обкатку роликом-электродом при подаче импульсов сварочного тока в сочетании со сварочным усилием, отличающийся тем, что перед приваркой стальной присадочной проволоке придают плоскую волнообразную форму шириной, равной 0,8-0,9 ширины рабочей поверхности ролика-электрода, и шагом волны, составляющим 3-4 диаметра проволоки.

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЕТАЛИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ ПУЧКА МЕТАЛЛИЧЕСКИХ ПРОВОЛОК | 2012 |

|

RU2489241C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛИ ИЗ АЛЮМИНИЕВОГО ИЛИ МЕДНОГО СПЛАВА | 2016 |

|

RU2639440C1 |

| Присадка для электроконтактной приварки | 2018 |

|

RU2704954C1 |

| Станок для фрезерования изделий одновременно двумя расположенными друг против друга фрезами | 1940 |

|

SU68717A1 |

| JP 3114165 A, 15.05.1991. | |||

Авторы

Даты

2025-01-13—Публикация

2024-03-29—Подача