Цель изобретения - повышение качества изделия за счет обеспечения постепенного охлаждения его снизу вверх.

Поставленная цель достигается тем, что форма для литья из термопластов полых толстостенных изделий, содержащая матрицу с установленными на ее наружной поверхности нагревателями, охлаждаемый полый знак с патрубками ввода и вывода хладагента и расположенный в знаке с зазором обогреваемый стержень, снабжена поршнем, закрепленным на стержне, и перфорированным шлангом, соединенным одним концом с патрубками ввода хладагента, а другим концом - с торцом поршня, причем патрубки ввода и вывода хладагента установлены в предпоршиевой. части знака.

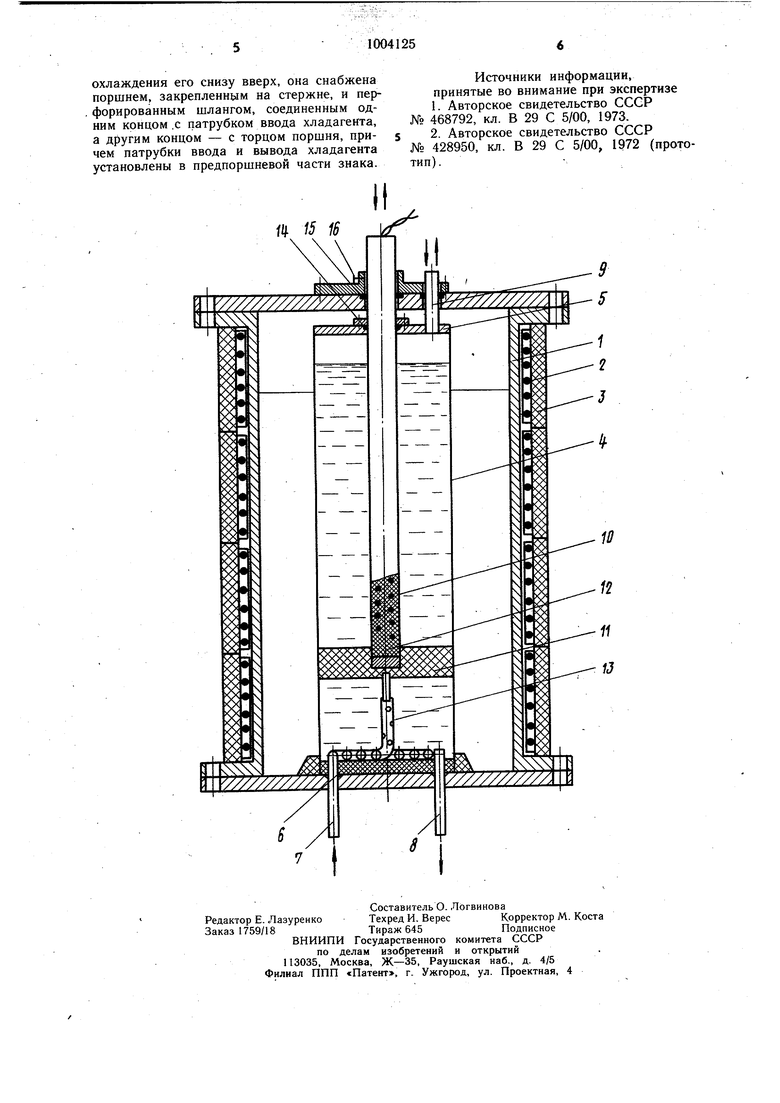

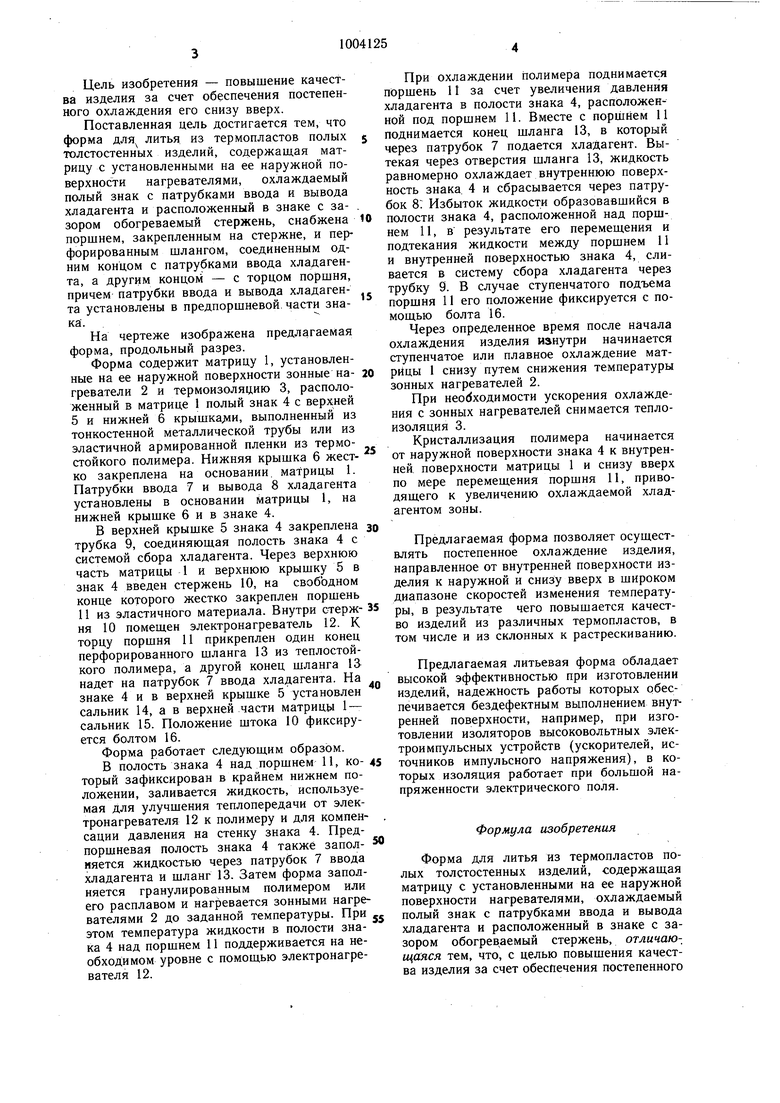

На чертеже изображена предлагаемая форма, продольный разрез.

Форма содержит матрицу 1, установленные на ее наружной поверхности зонные нагреватели 2 и термоизоляцию 3, расположенный в матрице 1 полый знак 4 с верхней 5 и нижней 6 крышка 1И, выполненный из тонкостенной металлической трубы или из эластичной армированной пленки из термостойкого полимера. Нижняя крышка 6 жестко закреплена на основании, матрицы 1. Патрубки ввода 7 и вывода 8 хладагента установлены в основании матрицы 1, на нижней крышке бив знаке 4.

В верхней крышке 5 знака 4 закреплена трубка 9, соединяющая полость знака 4 с системой сбора хладагента. Через верхнюю часть матрицы 1 и верхнюю крышку 5 в знак 4 введен стержень 10, на свободном конце которого жестко закреплен поршень 11 из эластичного материала. Внутри стержня 10 помещен электронагреватель 12. К торцу поршня 11 прикреплен один конец перфорированного шланга 13 из теплостойкого полимера, а другой конец шланга 13 надет на патрубок 7 ввода хладагента. На знаке 4 и в верхней крышке 5 установлен сальник 14, а в верхней части матрицы 1-- сальник 15. Положение штока 10 фиксируется болтом 16.

Форма работает следующим образом.

В полость знака 4 над поршнем 11, который зафиксирован в крайнем нижнем положении, заливается жидкость, используемая для улучшения теплопередачи от электронагревателя 12 к полимеру и для компенсации давления на стенку знака 4. Предпоршневая полость знака 4 также заполияется жидкостью через патрубок 7 ввода хладагента и шланг 13. Затем форма заполняется гранулированным полимером или его расплавом и нагревается зонными нагревателями 2 до заданной температуры. При этом температура жидкости в полости знака 4 над поршнем 11 поддерживается на необходимом уровне с помощью электронагревателя 12.

При охлаждении полимера поднимается поршень 11 за счет увеличения давления хладагента в полости знака 4, расположенной под поршнем 11. Вместе с поршнем 11 поднимается конец шланга 13, в который через патрубок 7 подается хладагент. Вытекая через отверстия шланга 13, жидкость равномерно охлаждает внутреннюю поверхность знака. 4 и сбрасывается через патрубок 8. Избыток жидкости образовавшийся в полости знака 4, расположенной над поршнем 11, в результате его перемещения и подтекания жидкости между поршнем 11 и внутренней поверхностью знака 4, сливается в систему сбора хладагента через трубку 9. В случае ступенчатого подъема поршня 11 его положение фиксируется с помощью болта 16.

Через определенное время после начала охлаждения изделия изнутри начинается ступенчатое или плавное охлаждение матрицы 1 снизу путем снижения температуры зонных нагревателей 2.

При необходимости ускорения охлаждения с зонных нагревателей снимается теплоизоляция 3.

Кристаллизация полимера начинается от наружной поверхности знака 4 к внутренней поверхности матрицы 1 и снизу вверх по мере перемещения поршня 11, приводящего к увеличению охлаждаемой хладагентом зоны.

Предлагаемая форма позволяет осуществлять постепенное охлаждение изделия, направленное от внутренней поверхности изделия к наружной и снизу вверх в широком диапазоне скоростей изменения температуры, в результате чего повышается качество изделий из различных термопластов, в том числе и из склонных к растрескиванию.

Предлагаемая литьевая форма обладает высокой эффективностью при изготовлении изделий, надежность работы которых обеспечивается бездефектным выполнением внутренней поверхности, например, при изготовлении изоляторов высоковольтных электроимпульсных устройств (ускорителей, источников импульсного напряжения), в которых изоляция работает при большой напряженности электрического поля.

Формула изобретения

Форма для литья из термопластов полых толстостенных изделий, содержащая матрицу с установленными на ее наружной поверхности нагревателями, охлаждаемый полый знак с патрубками ввода и вывода хладагента и расположенный в знаке с зазором обогреваемый стержень, отличающаяся тем, что, с целью повышения качества изделия за счет обеспечения постепенного

| название | год | авторы | номер документа |

|---|---|---|---|

| Криохирургический аппарат | 1979 |

|

SU820815A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНО-КСЕНОНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421268C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 1980 |

|

SU884339A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ ПЛИТКИ НА ОСНОВЕ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2337006C1 |

| КРИОГЕННАЯ УСТАНОВКА-ГАЗИФИКАТОР И СПОСОБ ЕЕ РАБОТЫ | 2019 |

|

RU2727261C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ ДИСТИЛЛЯЦИЕЙ | 1995 |

|

RU2089508C1 |

| Устройство для литья под давлением изделий из полимеров | 1978 |

|

SU729069A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ИЗ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117719C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКИХ ТРУБ | 2009 |

|

RU2417884C2 |

| Форма для литья из термопластов толстостенных кольцеобразных изделий | 1984 |

|

SU1186515A1 |

Авторы

Даты

1983-03-15—Публикация

1981-08-05—Подача