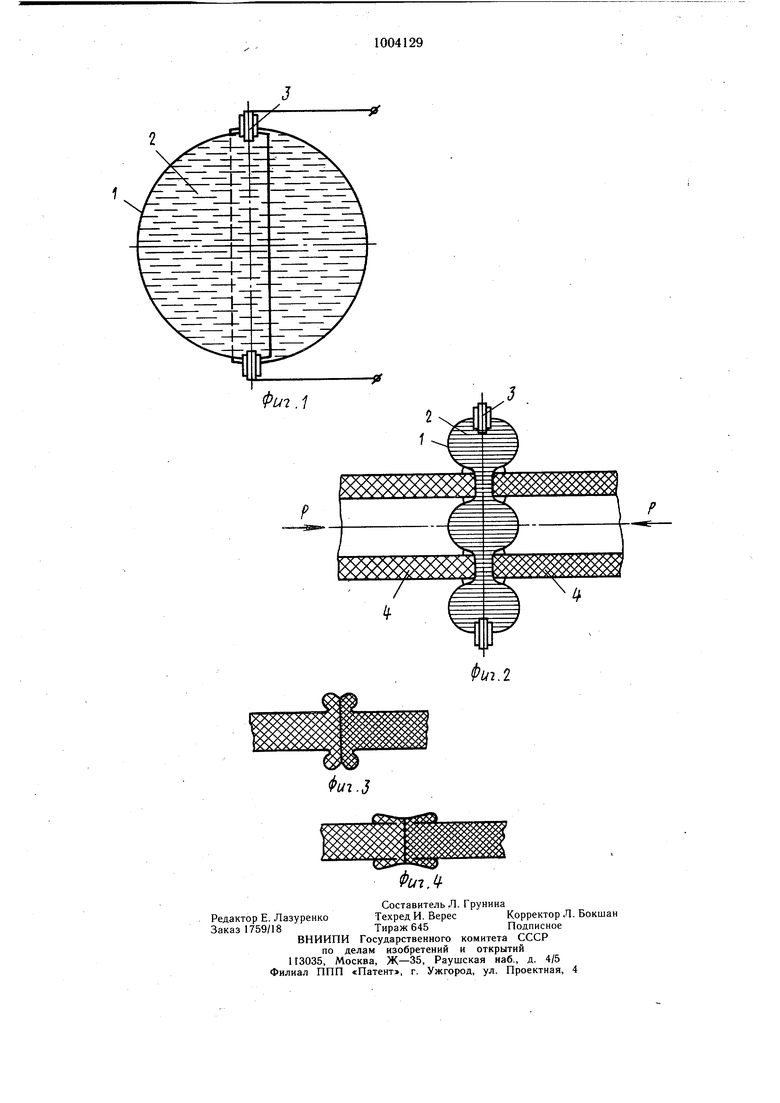

(54) УСТРОЙСТВО ДЛЯ НАГРЕВА ПРИ СТЫКОВОЙ СВАРКЕ ТЕРМОПЛАСТИЧНЫХ ТРУБ Изобретение относится к сварочным работам и может быть использовано в различных отраслях промышленности для стыковой сварки. Известен нагреватель для стыковой сварки термопластичных труб, включающий нагревающую (рабочую) и охлаждающие части. Нагревающая часть представляет собой металлическое кольцо, снабженное электронагревательным элементом. Охлаждающие части выполнены в виде двух латунных колец - наружного и внутреннего, соединенных между собой каналами для охлаждения проточной водой. Нагревающая часть помещается между торцами свариваемых труб и изолируется от охлаждающей части термоизоляцией. Это позволяет оплавлять торцы труб только в местах контакта с греющей частью без теплоизлучений от него 1. Недостатком данного устройства является возникновение грата на внутренней и наружной поверхностях труб, образующегося при оплавлении торцов. Образующийся грат принимает форму капли жидкости, на формирование которой не оказывается какоголибо внещнего давления, кроме атмосферного. Причем грат, образующийся внутри трубы, приводит к уменьщению проходного сечения полости трубы. Зачистка же его является трудоемкой и малоэффективной операцией. Известно устройство для нагрева при сварке термопластичных труб, содержащее нагреватель, заполненный веществом с высокой теплоемкостью, и электронагреватель, связанный с источником питания контакты 2. Недостатком известного устройства является также возникновение грата на внутренней и наружной поверхностях труб, образующегося при сварке. Цель изобретения - повышение качества сварки за счет уменьшения грата на внутренней и наружной поверхности труб. Указанная цель достигается тем, что в устройстве для нагрева при стыковой сварке термопластичных труб, содержащем нагреватель, заполненный веихеством с высокой теплоемкостью, и электронагреватель, связанный с источником питания через контакты, нагреватель, заполненный веществом с высокой теплоемкостью, выполнен в виде

замкнутой тонкостенной оболочки из упругого материала, температура плавления которого превышает температуру размягчения трубы при нагреве под сварку.

Причем в нагревателе в качестве вещества с высокой теплоемкостью использовано машинное масло с металлической пудрой.

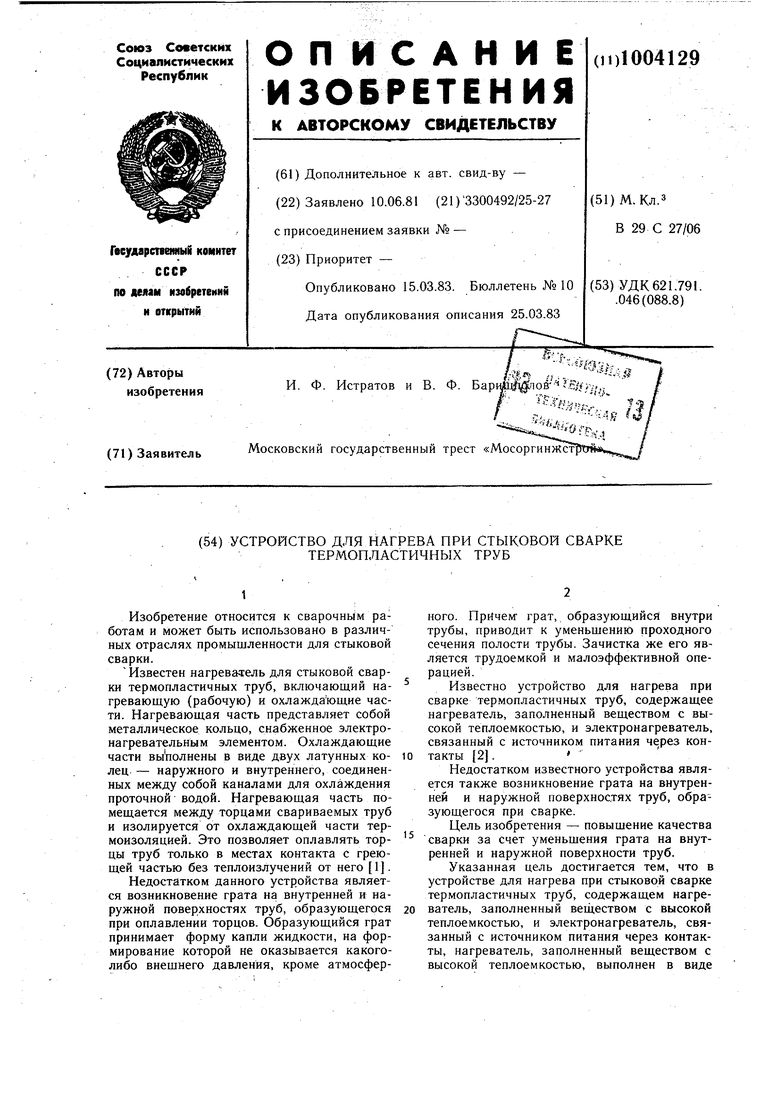

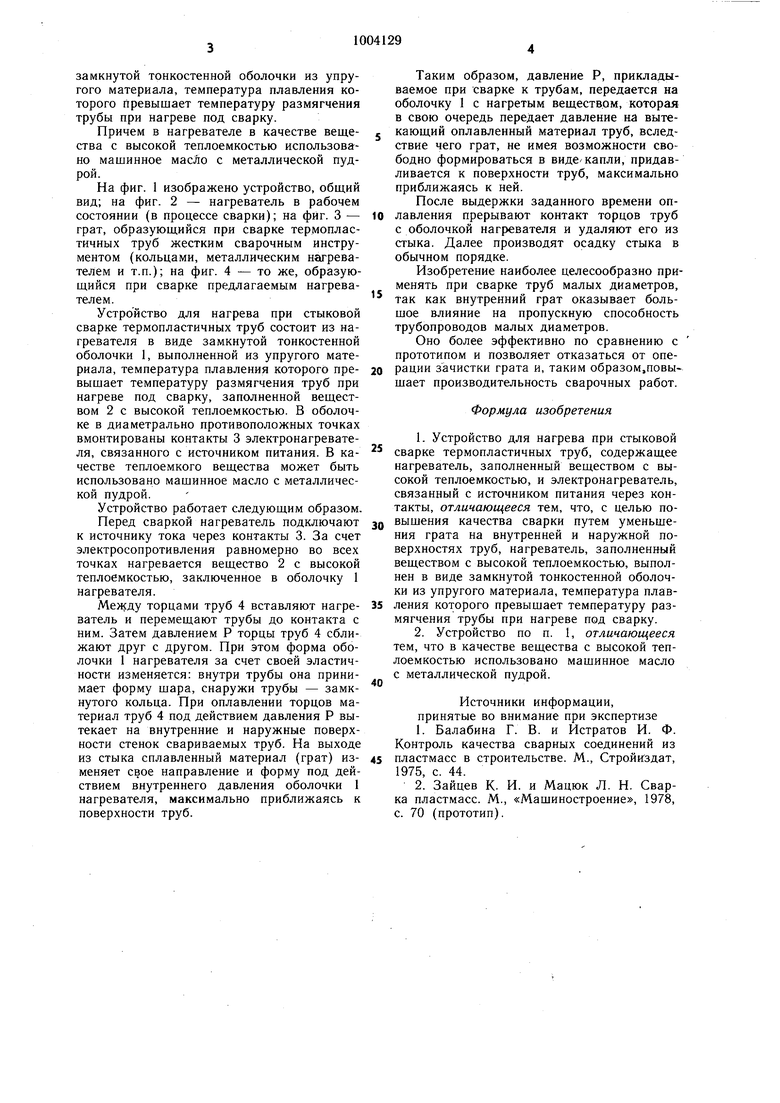

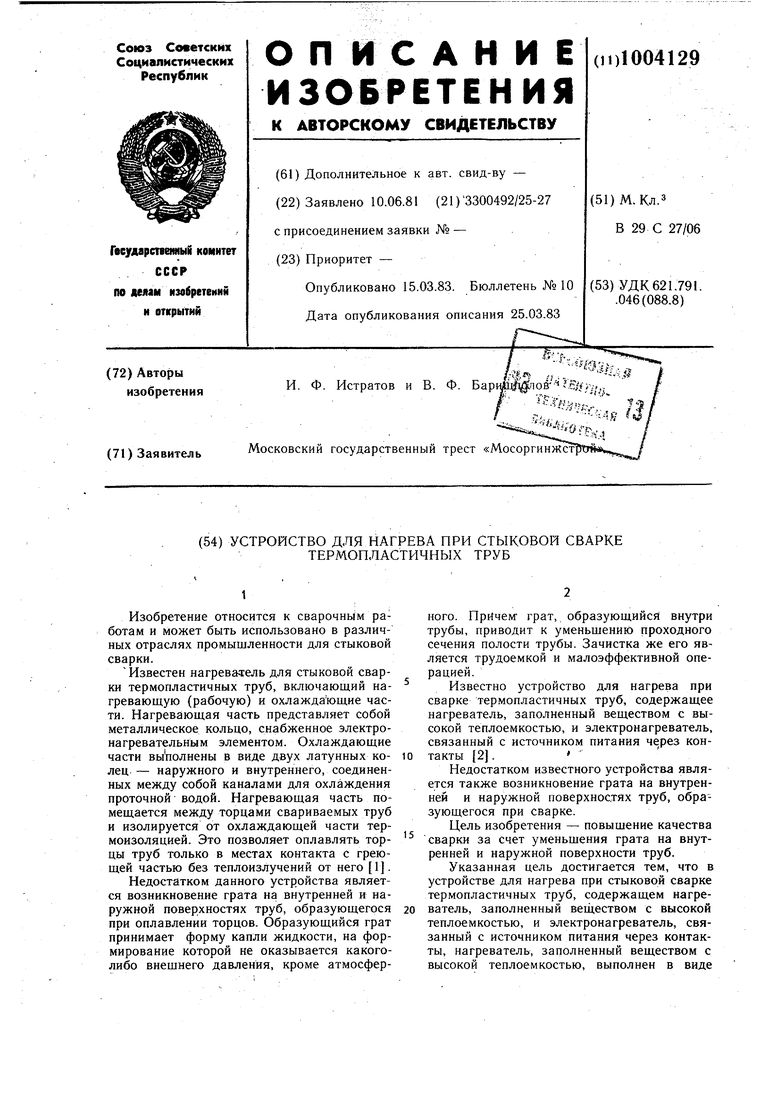

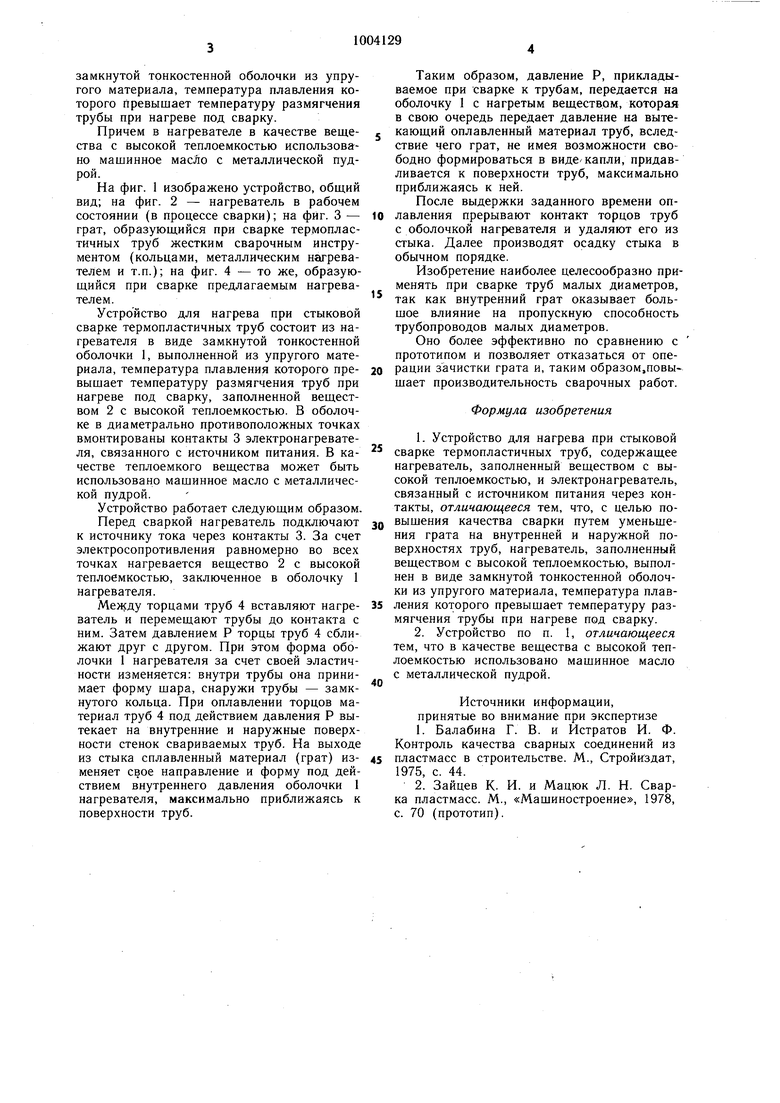

На фиг. 1 изображено устройство, обш,ий вид; на фиг. 2 - нагреватель в рабочем состоянии (в процессе сварки); на фиг. 3 - грат, образуюш.ийся при сварке термопластичных труб жестким сварочным инструментом (кольцами, металлическим нагревателем и т.п.); на фиг. 4 - то же, образуюшийся при сварке предлагаемым нагревателем.

Устройство для нагрева при стыковой сварке термопластичных труб состоит из нагревателя в виде замкнутой тонкостенной оболочки 1, выполненной из упругого материала, температура плавления которого превышает температуру размягчения труб при нагреве под сварку, заполненной веществом 2 с высокой теплоемкостью. В оболочке в диаметрально противоположных точках вмонтированы контакты 3 электронагревателя, связанного с источником питания. В качестве теплоемкого вещества может быть использовано машинное масло с металлической пудрой.

Устройство работает следующим образом.

Перед сваркой нагреватель подключают к источнику тока через контакты 3. За счет электросопротивления равномерно во всех точках нагревается вещество 2 с высокой теплоемкостью, заключенное в оболочку 1 нагревателя.

торцами труб 4 вставляют нагреватель и перемещают трубы до контакта с ним. Затем давлением Р торцы труб 4 сближают друг с другом. При этом форма оболочки 1 нагревателя за счет своей эластичности изменяется: внутри трубы она принимает форму шара, снаружи трубы - замкнутого кольца. При оплавлении торцов материал труб 4 под действием давления Р вытекает на внутренние и наружные поверхности стенок свариваемых труб. На выходе из стыка сплавленный материал (грат) изменяет свое направление и форму под действием внутреннего давления оболочки 1 нагревателя, максимально приближаясь к поверхности труб.

Таким образом, давление Р, прикладываемое при сварке к трубам, передается на оболочку 1 с нагретым веществом, которая в свою очередь передает давление на вытекающий оплавленный материал труб, вследствие чего грат, не имея возможности свободно формироваться в видекапли, придавливается к поверхности труб, максимально приближаясь к ней.

После выдержки заданного времени оплавления прерывают контакт торцов труб

с оболочкой нагревателя и удаляют его из

стыка. Далее производят осадку стыка в

обычном порядке.

Изобретение наиболее целесообразно применять при сварке труб малых диаметров, так как внутренний грат оказывает большое влияние на пропускную способность трубопроводов малых диаметров.

Оно более эффективно по сравнению с прототипом и позволяет отказаться от операции зачистки грата и, таким образом,повышает производительность сварочных работ.

Формула изобретения

1.Устройство для нагрева при стыковой сварке термопластичных труб, содержащее

нагреватель, заполненный веществом с высокой теплоемкостью, и электронагреватель, связанный с источником питания через контакты, отличающееся тем, что, с целью повышения качества сварки путем уменьшения грата на внутренней и наружной поверхностях труб, нагреватель, заполненный веществом с высокой теплоемкостью, выполнен в виде замкнутой тонкостенной оболочки из упругого материала, температура плавления которого превыщает температуру размягчения трубы при нагреве под сварку.

2.Устройство по п. 1, отличающееся тем, что в качестве вещества с высокой теплоемкостью использовано мащинное масло

с металлической пудрой.

Источники информации, принятые во внимание при экспертизе

1.Балабина Г. В. и Истратов И. Ф. Контроль качества сварных соединений из

пластмасс в строительстве. М., Стройигздат, 1975, с. 44.

2.Зайцев К. И. и Мацюк Л. Н. Сварка пластмасс. М., «Машиностроение, 1978, с. 70 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛОПОЛИМЕРНЫХ ТРУБ | 2010 |

|

RU2432517C1 |

| Способ контактной стыковой сварки труб из термопластичного материала | 1976 |

|

SU592608A1 |

| Способ соединения труб | 1990 |

|

SU1742090A1 |

| СПОСОБ РАДИАЛЬНОЙ СВАРКИ ТРЕНИЕМ ВРАЩЕНИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ ВРАСТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2223175C1 |

| СПОСОБ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ТОРЦЕВ ТРУБ | 1937 |

|

SU57231A1 |

| Способ контактной стыковой сварки сопротивлением трубы с заглушкой | 1987 |

|

SU1596576A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| СПОСОБ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ТРУБ | 1991 |

|

RU2012462C1 |

| Устройство для контактной сварки термопластов | 1983 |

|

SU1337281A1 |

| Нагреватель для стыковой контактной сварки труб из термопластов | 1978 |

|

SU763121A1 |

Авторы

Даты

1983-03-15—Публикация

1981-06-10—Подача