Предлагаемый способ электроконтактной сварки торцев труб оплавлением с предварительной внутренней калибровкой, раздачей стыка и последующим утоплением грата в «розданный» (увеличенный внутренний диаметр) стык, имеет целый ряд практических преимуществ по сравнению со всеми существовавшими до сего времени способами электроконтактной сварки оплавлением.

Сварка оплавлением, помимо своего основного преимущества - наибольшей простоты, быстроты и дешевизны выполнения, дает обычно еще и наибольшую прочность, плотность и минимальное количество брака при ее осуществлении в производственных условиях.

При этом сварка оплавлением дает стык наименее поврежденный в металлургическом отношении, так как зона размягчения до сварочного жара; распространяется на небольшую величину по оси. трубы, благодаря чему металлургически нарушенная структура также имеет сравнительно небольшую величину в осевом направлении трубы.

Существенным недостатком обычных способов электроконтактной сварки труб оплавлением является внутреннее гратообразование, которое сужает поперечное сечение трубы в месте сварки и требует дополнительной операции на удаление (выбивкой или выфрезеровкой) этого грата, причем такое последующее удаление грата вообще возможно лишь в тех случаях, когда один из свариваемых кусков трубы является несогнутым.

Но и помимо необходимости гратоудаления, электроконтактная сварка оплавлением обычным способом, применявшимся ранее, имеет еще один серьезный недостаток, заключающийся в том, что при центрировке труб (как это обычно бывает на сварочных машинах) в губках сварочного аппарата по нижней производящей трубы, небольшая разница в диаметре свариваемых стыков приводит к тому, что площади поперечного сечения стыка уже не совпадают и, вследствие этого, при проведении сварки оплавлением обычным способом происходит неполный «провар» по всей площади поперечного сечения стыка, так что сварной стык в результате имеет прочность меньшую, чем целое место трубы.

Этот недостаток обычного способа электроконтактной сварки оплавлением особенно чувствительно проявляет себя в тонкостенных трубах, где несовпадение площади поперечных сечений свариваемых концов неизбежно дает не только меньшую площадь, но и зачастую неплотность стыка, а в производстве - очень большое) количество брака.

Предлагаемый способ стыковой контактной сварки, помимо целого ряда других преимуществ, в корне устраняет эти два основных недостатка обычного способа электроконтактной сварки оплавлением как для толстостенных, так и особенно для тонкостенных труб.

При предлагаемом способе стыковой контактной сварки, с целью избежания уменьшения внутреннего сечения трубы в месте сварки вследствие образования грата, концы обеих свариваемых труб посредством оправки соответствующей формы раздают до такого внутреннего диаметра и на такую длину, чтобы после сварки при наличии грата диаметр в месте сварки был не менее внутреннего диаметра трубы до сварки.

С целью уменьшения усилия, требуемого для уширения трубы, через концы труб, зажатые в губках сварочной машины, и через вставленную в трубы оправку пропускают ток для разогрева и размягчения концов труб.

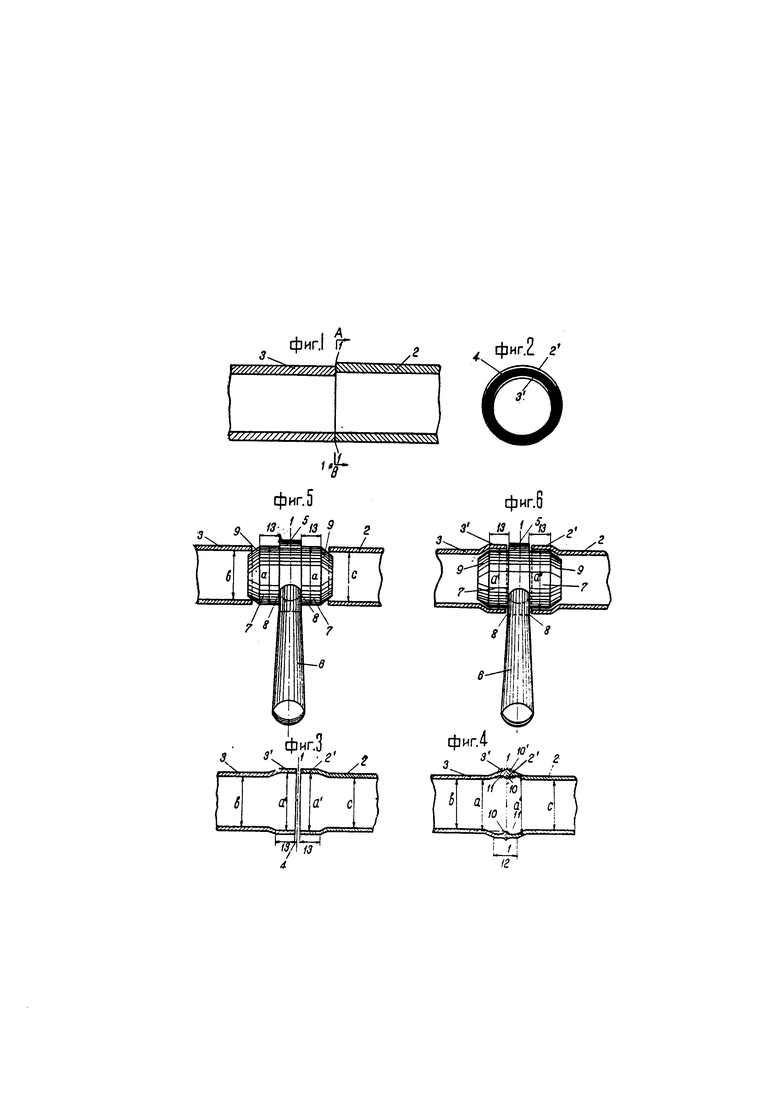

На чертеже фиг. 1 изображает схематически продольный разрез трубного стыка до начала сварки; фиг. 2 - поперечный разрез его по АВ фиг. 1; фиг. 3 - продольный разрез труб до начала сварки; фиг. 4 - то же, после сварки; фиг. 5 - положение оправки до раздачи концов труб; фиг. 6 - то же, после раздачи.

Схематически трубный стык до начала сварки, как он обычно осуществляется путем зажима двух свариваемых концов труб 2 и 3 в губках сварочной машины, изображен на фиг. 1 и 2. При этом плоскость 1-1 стыка показана схематически.

На этих фигурах схематически представлены случаи, когда свариваемые в стык торцы труб имеют разный наружный диаметр. Это сделано особенно потому, что такие явления в производстве не представляют собой единичного исключения, а являются обычными, ибо в большинстве случаев приходится сваривать трубы, конечно, не точеные, а прокатно-тянутые, и во многих случаях даже некалибровые.

На фиг. 1 и 2 ясно видно, что свариваемые стыки уже до сварки, в момент сведения труб 2 и 3 до соприкосновения стыков по плоскости 1-1 не соприкасаются по всей площади поперечного сечения и, естественно, что после сварки площадь поперечного сечения сварного места 4 (как это схематически показано на фиг. 2 в затушеванном виде) будет меньше; при этом останутся непроваренными площадки 21 (на трубе 2) и 31 (на трубе 3).

При предлагаемом способе этот недостаток полностью устраняется. Для этого концы свариваемых труб 2 и 3 еще до начала самого процесса сварки могут быть «розданы» до соответствующего большого внутреннего диаметра, как это схематически показано в продольном разрезе на фиг. 3. Здесь концы труб 2 и 3, имеющие соответственные внутренние диаметры, с и b, предварительно расширяются каким-либо прибором или способом (например, вальцовкой, заколачиванием, оправкой и вообще любым приспособлением) до внутреннего диаметра а1, который всегда больше обоих внутренних диаметров c и b.

Таким образом, перед сваркой получаются расположенные по обе стороны плоскости 1-1 стыка заранее расширенные до определенного внутреннего диаметра а1 калиброванные стаканчики 21 и 31. Эти стаканчики, калиброванные по внутреннему диаметру уже в зажимах сварочной машины, естественно, всегда дадут полное совпадение площадей поперечного сечения в плоскости 1-1 стыка для обоих свариваемых концов труб 2 и 3.

Разная толщина стенок также не будет играть особой роли, ибо разница по толщине стенок, вообще говоря, всегда значительно меньше, чем разность по наружному диаметру, и, кроме того, при раздаче концов труб эта разница в толщине стенок также сглаживается.

После такой раздачи концов труб 2 и 3 и образования на этих концах трубных стаканчиков 21 и 31 с точно совпадающей осью и одинаковыми внутренними диаметрами а1, процесс сварки проводится так же, как и при обычном способе электроконтактной сварки оплавлением. При этом сжигается часть длины стаканчиков 21 и 31. Затем производится быстрая осадка с выплеском грата наружу и внутрь трубы.

После окончания процесса сварки трубный стык в продольном разрезе представлен на фиг. 4.

Образованные ранее на этих концах труб стаканчики - соответственно 21 и 31 - сохранились только у самого своего основания, образовав своим смыканием пустотелое пространство, по размеру большее, чем внутренний диаметр труб 2 и 3, в каковом пространстве и располагается внутренний грат. Это пространство имеет внутренний диаметр, равный а1, и длину 12 по оси трубы с размером, получающимся как разница после сжигания суммы двух длин 13 стаканчиков 21 и 31 по фиг. 3.

Размер длины 13 выбирается из таких соображений, чтобы остаток 12 размера длины стаканчиков был такой величины, в которую мог бы уложиться весь внутренний грат, образующийся при электроконтактной сварке оплавлением двумя путями.

Грат частично образуется путем вылетания из ионизированного пространства 4 расплавленного металла, его грануляции и прилипания к поверхности так, как это имеет место при шоопировании (этот вид грата для простоты во всем дальнейшем изложении будем называть «шоопировочный грат»). Образование грата происходит также и путем выплеска расплавленного материкового металла в момент сжатия - осадки при окончательной сварке. Этот «выплескной грат» обозначен на фиг. 4 для внутренней поверхности трубы цифрой 10 и для наружной ее поверхности - 101.

На фиг. 4 схематически показано утолщение самого размягченного металла стенки трубы в месте стыка в. момент осадки. Выплескной внутренний грат 10 и шоопировочный грат 11 полностью помещаются во внутреннее пространство кольцевого объема с наружным диаметром а1, длиной 12 и внутренним диаметром а, большим, чем наибольший из диаметров с и b труб.

Таким образом, внутренний грат полностью утопляется и, располагаясь, в пространстве большем, чем оба внутренних диаметра свариваемых труб, не будет создавать сопротивления для прохождения любой среды, внутри трубы. Что касается наружного утолщения стыка за счет утолщения его размягченной стенки в момент осадки, а также за счет выплескного грата и за счет шоопировочного грата, то все это, естественно, без особых затруднений может быть снято любым известным методом, как-то напильником, наждачным, кругом или соответствующим прибором и приспособлением для более быстрого удаления этих излишков металла и шероховатостей на поверхности стыка.

В результате, как показано на фиг. 4, площадь поперечного сечения стыка по; его средней плоскости 1-1 при электроконтактной сварке оплавлением по предлагаемому способу получается всегда больше, чем площадь поперечного сечения свариваемых труб, и, значит, стык имеет не только одинаковую прочность по отношению к свариваемым трубам, но зачастую еще и гораздо большую.

Кроме существующих обычных способов предварительной калибровки и раздачи концов труб до сварки в зажимах-губках самой сварочной машины, предложенный способ включает в себя еще и калибровку - раздачу трубных стыков путем вставленной оправки, пропускающей через себя ток, при коаксиальном соединении труб. Оправка представлена схематически на фиг. 5 и 6, причем на фиг. 5 показаны концы свариваемых труб 2 и 3, имеющих разные внутренние диаметры с и b (предполагается, что концы труб уже зажаты в зажимах-губках стыковой сварочной машины).

После зажатия труб губки сварочной машины разводятся на необходимую величину для того, чтобы в торцы разведенных концов труб 2 и 3 можно было вложить своими конусными заточками 9 оправку 5, которую сварщик мог бы держать за ручку 6. Эта оправка имеет две цилиндрические поверхности 7 с наружным диаметром а большим, чем наибольший из обоих внутренних диаметров с и b свариваемых концов труб.

Средний, еще большего диаметра, цилиндрический фланец оправки 5 имеет в себе торцевые заточки-упоры 8, ограничивающие величину раздающей цилиндрической части на длину 13. Сама оправка 5 выполняется из любого электропроводящего металла.

После закладки оправки 5 в разведенные стыки труб 2 и 3 включается подающий аппарат сварочной машины и подлежащие сварке концы труб 2 и 3 сжимаются, зажимая между собой вставленную в них оправку 5.

Одновременно с включением подачи включается и электрический ток, который проходит через концы труб 2 и 3 и через зажатую между этими концами оправку 5. При этом концы труб 2 и 3 разогреваются, металл их размягчается и они плавно наползают на цилиндрические поверхности 7 оправки до тех пор, пока торцы труб 2, 3 не раздадутся в виде стаканчиков 21 и 31 и не упрутся в торцевые заточки 8 цилиндрического фланца, как это схематически показано на фиг. 6.

При этом внутренний диаметр обоих стаканчиков 21 и 31 увеличится до размера а1, несколько большего, чем диаметр а цилиндрической поверхности 7 оправки, а торцы этих стаканчиков, упершись в разогретом состоянии в заточки 8, приобретут более гладкую форму.

Это последнее обстоятельство чрезвычайно важно, так как при калибровании торцевой поверхности стаканчиков 21 и 31 потребуется меньшая длина 13 стаканчиков для сжигания в процессе образования вольтовой дуги, и, значит, соответственно уменьшится расход тока на операцию сварки.

После окончания образования стаканчиков 21 и 31 и калибровки торцевой поверхности этих стаканчиков об упоры 8 производится раздвигание губок сварочной машины с последующим выключением тока и выниманием оправки 5. После этого торцевые части свариваемых труб получают уже описанную выше по фиг. 3 заготовку и дальнейший процесс сварки по предложенному способу заканчивается, как уже было описано выше, по фиг. 4.

В дополнение к сказанному выше необходимо еще заметить, что для тонкостенных труб предложенный способ предусматривает еще возможность производить утолщение - осадку стаканчиков 21 и 31 по всей их длине, продолжая сжатие с пропусканием электрического тока уже после того, когда торцевые) части стаканчиков 21 и 31 упрутся в упоры 8.

Производя дальнейшее сведение губок сварочной машины с пропусканием тока, можно увеличить толщину стаканчиков 21 и 31 значительно больше, чем целого места свариваемых труб 2 и 3. Этот прием может быть применен при сварке тонкостенных труб, в особенности, когда площадь их поперечного сечения в месте стыка желательно несколько увеличить для получения не только большей 100%-й прочности, но, что особенно важно, и для обеспечения полной плотности стыка.

Изложенное в достаточной мере разъясняет основную идею предлагаемого способа и выявляет его главные характерные особенности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2006 |

|

RU2355540C2 |

| СПОСОБ СВАРКИ СТЫКОВ ТРУБ ПРИ ИЗГОТОВЛЕНИИ ТРУБОПРОВОДОВ | 2003 |

|

RU2229968C1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ПОЛОС | 2008 |

|

RU2377106C1 |

| Способ стыковой электроконтактной сварки оплавлением | 1990 |

|

SU1815072A1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ | 2007 |

|

RU2323074C1 |

| СПОСОБ РАДИАЛЬНОЙ СВАРКИ ТРЕНИЕМ ВРАЩЕНИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ ВРАСТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2223175C1 |

| Трубоукладочная баржа с трубосварочным комплексом | 1984 |

|

SU1327403A1 |

| СПОСОБ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ТРУБ | 1991 |

|

RU2012462C1 |

1. Способ стыковой контактной сварки торцев труб, отличающийся тем, что, с целью избежать уменьшения внутреннего сечения трубы в месте сварки вследствие образования грата, концы обеих свариваемых труб раздают до такого внутреннего диаметра и на такую длину, чтобы после сварки при наличии грата внутренний диаметр в месте сварки был не менее внутреннего диаметра трубы до сварки.

2. Прием выполнения способа по п. 1, отличающийся тем, что через концы труб, зажатые в губках сварочной машины, и через вставленную в трубы оправку пропускают ток для разогрева и размягчения концов труб, с целью уменьшения усилия, требуемого для уширения труб.

3. Для осуществления способа по пп. 1 и 2 применение оправки для калибровки при коаксиальном соединении труб, выполненной в виде цилиндра с цилиндрическим фланцем в средней части и с конусными заточками на торцах.

Авторы

Даты

1940-06-30—Публикация

1937-02-26—Подача