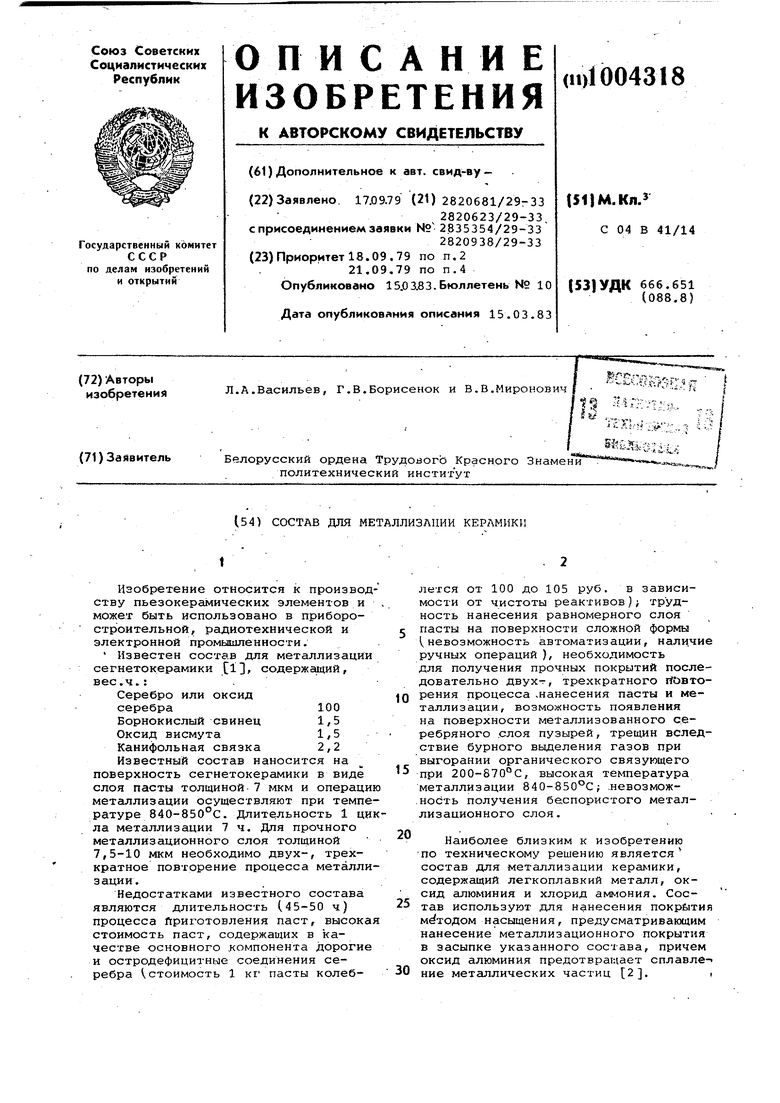

Изобретение относится к производству пьезокерамических элементов и , может быть использовано в приборостроительной, радиотехнической и электронной промЕлиленности.

Известен состав для металлизации сегнетокерамики 1, содержаидий, вес.4.:.

Серебро или оксид серебра100

Борнокислый свинец 1,5 Оксид висмута1,5

Канифольная связка 2,2 Известный состав наносится на поверхность сегнетокерамики в виде слоя пасты толщиной-7 мкм и операцию металлизации осуществляют при температуре 840-850с. Длительность 1 цикла металлизации 7 ч. Для прочного металлизационного слоя толщиной 7,5-10 мкм необходимо двух-, трехкратное повторение процесса металлизации.

Недостатками известного состава являются длительность (,45-50 ч) процесса Приготовления паст, высокая стоимость паст, содержащих в качестве основного .компонента дорогие и остродефицитные соединения серебра t, стоимость 1 КГ пасты колеблется от 100 до 105 руб. в зависимости от чистоты реактивов) трудность нанесения равномерного слоя

с пасты на поверхности сложной формы (, невозможность автоматизации, нали.чие ручных операций ), необходимость для получения прочных покрытий последовательно двух, трехкратного йОвто Q рения процесса .нанесения пасты и металлизации, возможность появления на поверхности металлизованного серебряного слоя пузырей, трещин вследствие бурного вьаделения газов при выгорании органического связующего

5 при 200-870°С, высокая температура металлизации 840-850°С; .невозмож.ность получения беспористого металлизационного слоя.

Наиболее близким к изобретению по техническому решению является состав для металлизации керамики, содержащий легкоплавкий металл, оксид сшюминия и хлорид аммония. Сос25тав используют для нанесения покрб1тия методом насыщения, предусматривающим нанесение металлизационного покрытия в засыпке указанного состава, причем оксид алюминия предотвращает сплавле- 30 ние металлических частиц 2. i

Недостатком указанного состава является невозможность получения плотного беспористого покрытия при .достаточно низких температурах при металлизации сегнетокерамики.

Целью изобретения является получение плотного беспористого покрыти на сегнетокерамике.

Пост авленная цель достигается тем, что состав для металлизации керамики методом насыщения, содержащий легкоплавкий металл, оксид алюминия и хлорид аммония, содержит в качестве легкоплавкого металла смес двух металлов, взятых в массовом отношении 1:1, при следующем соотношении, мас.%: Смесь легкоплавких . металлов 40-90 Окленд алюминия 8-58 Хлорид аммония 1-3 причем смесь в качестве легкоплавких металлов может содержать алюминий и сурьму при следующем соотношении компонентов, мас.%

Алюминий35-45

Сурьма35-45

Оксид алюминия 8-28 Хлорид аммония 1-3 или он может содержать в качестве легкоплавких металлов олово и сурьму или цинк при следуквдем соотношении компонентов, мас.%: Олово20-.30

Сурьма или цинк 20-30 Оксид алюминия 38-58 Хлорид аммония или он может содержать в качестве легкоплавких металлов алюминий и

цинк при следующем соотношении компонентов, мае.%:

Алюминий20-30

Цинк20-30

Оксид алюминия 38-58 Хлорид аммония 1-3

Все материалы используют в порошкообразном состоянии с предварительным перемешиванием компонентов смеси в специальном смесителе в течение 0 15-20 мин. Для метсшлизации обрабатываемые изделия помещают в металлический контейнер .с зазором между изделиями в 5-7 мм. и засыпают металлизационной смесью.

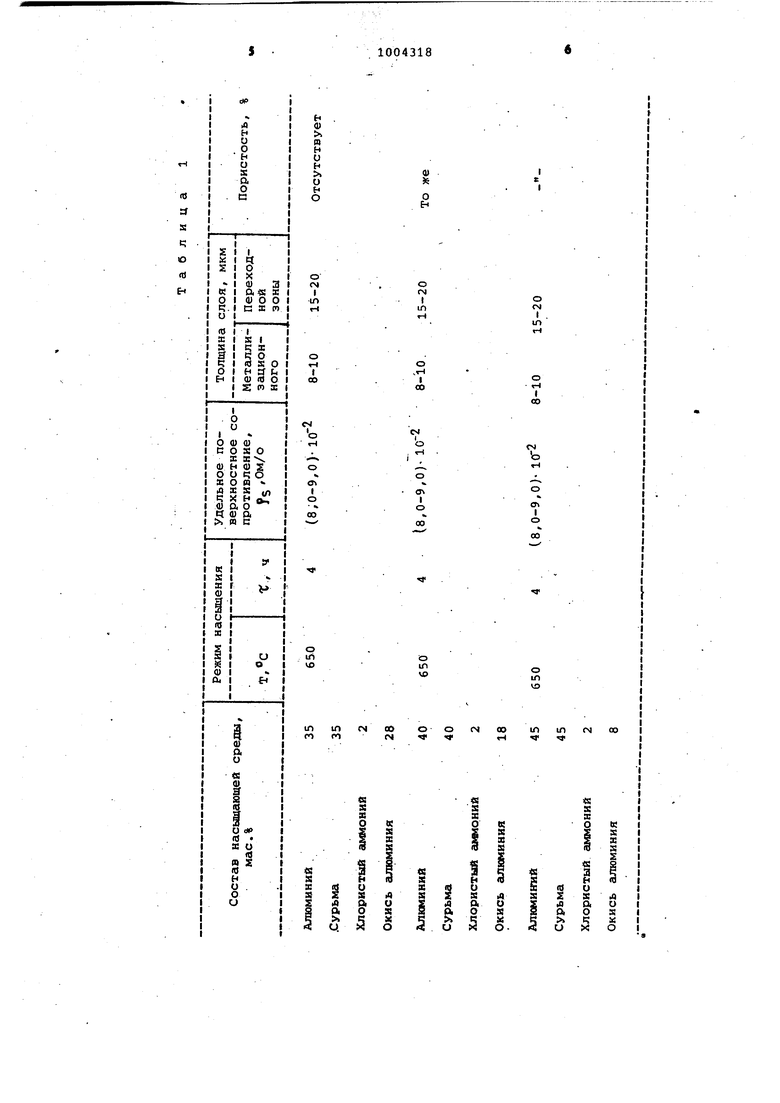

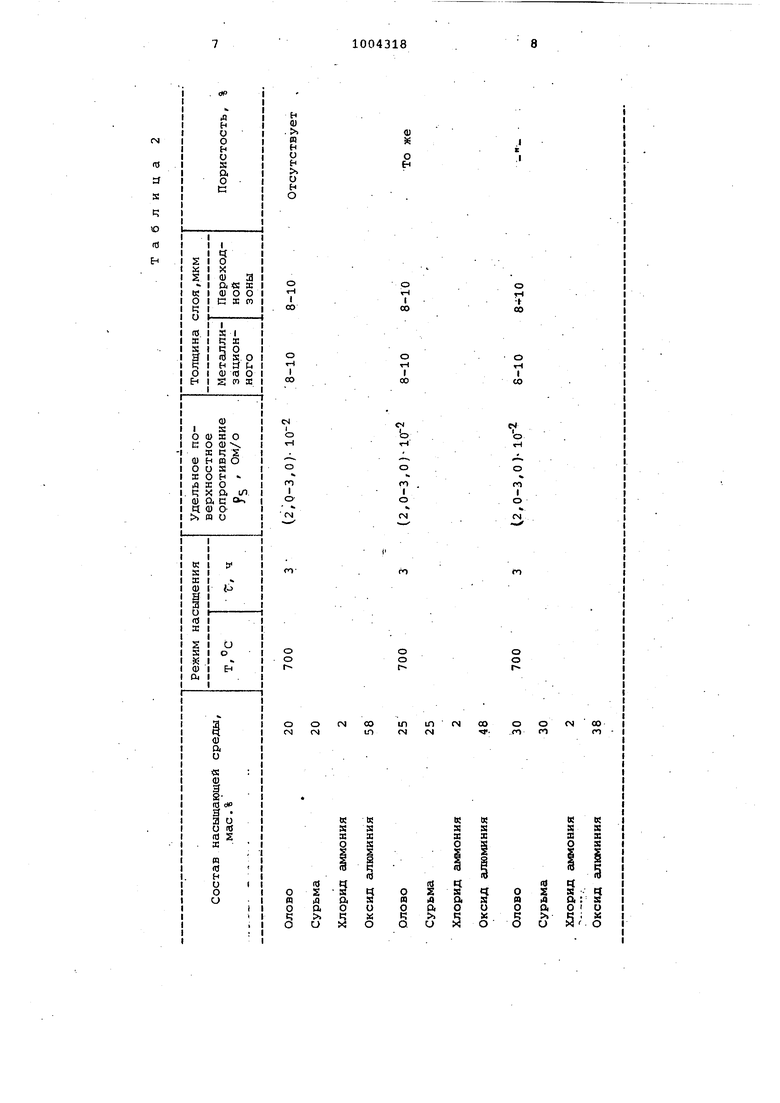

П р им е р. Проводят металлизацию кераглики системы ЦТС. Перед нанесением металлизационного слоя керамику подвергают обезжириванию в аце0 тоне.

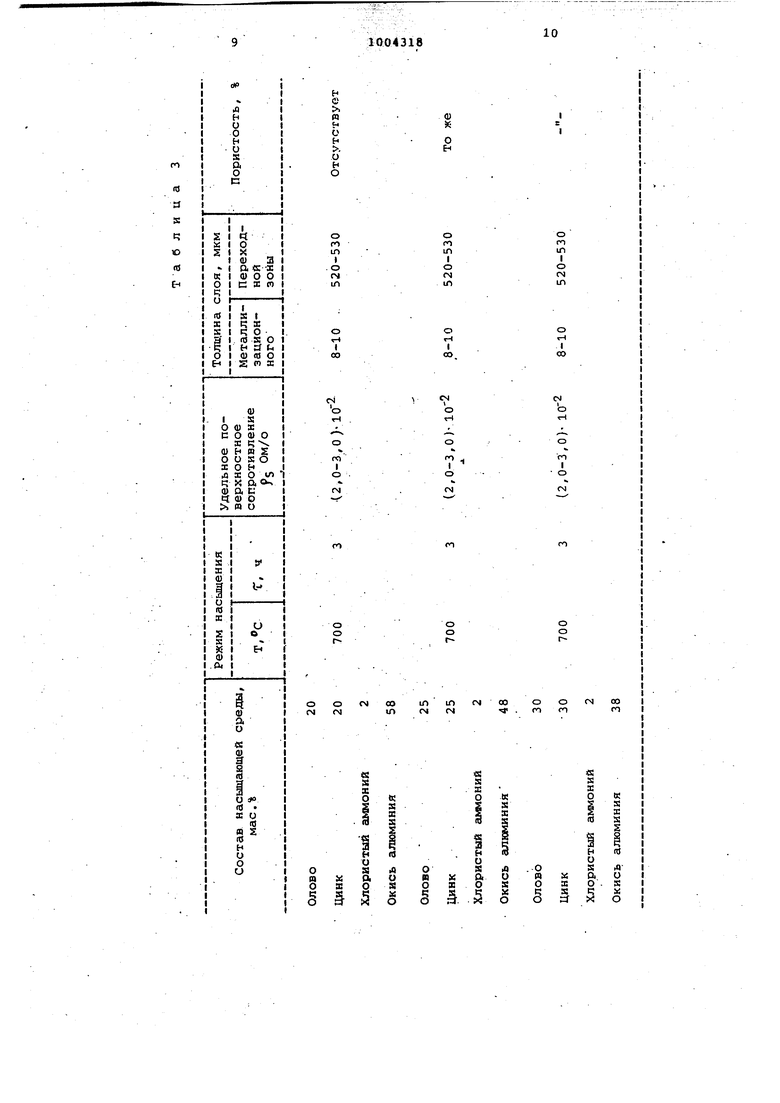

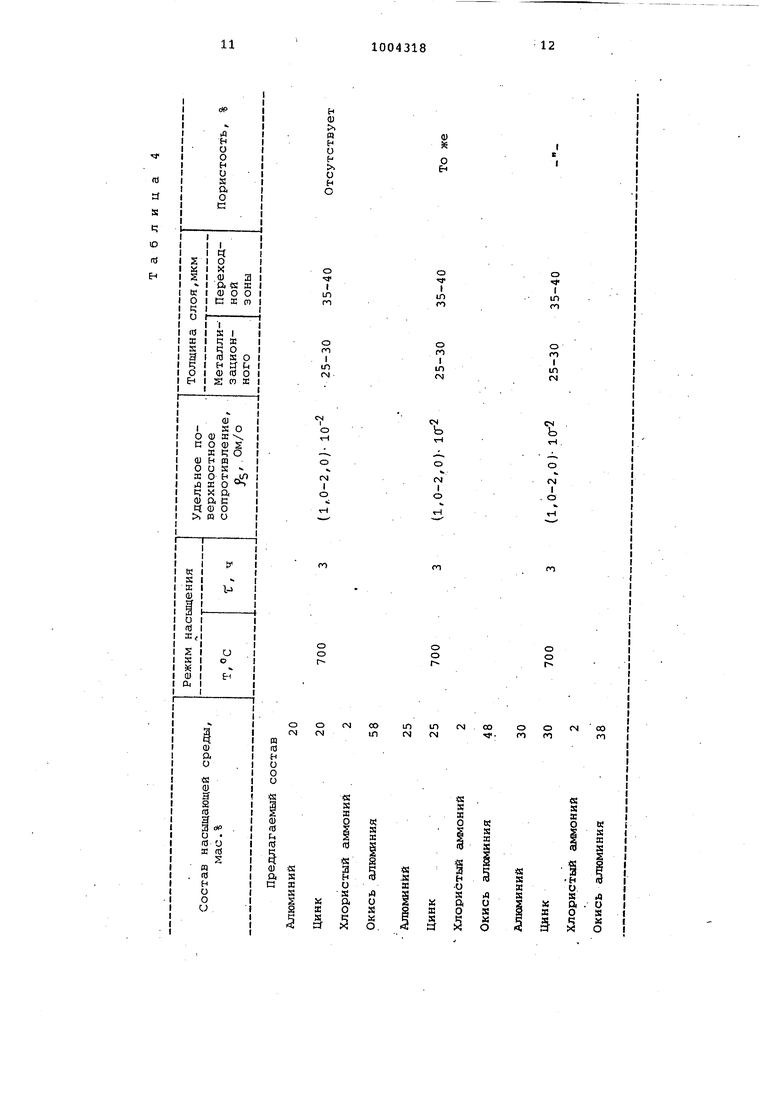

В табл. -1-4 приведены составы, режимы металлизации, удельное поверхностное сопротивление, толщины металлизационного слоя и переходной .

5. зоны и пористость слоев. Удельное поверхностное сопротивление определяют на приборе ИУС--2, а толщины металлизационного слоя, переходной зоны и пористость определяют метода ми металлографического анализа.

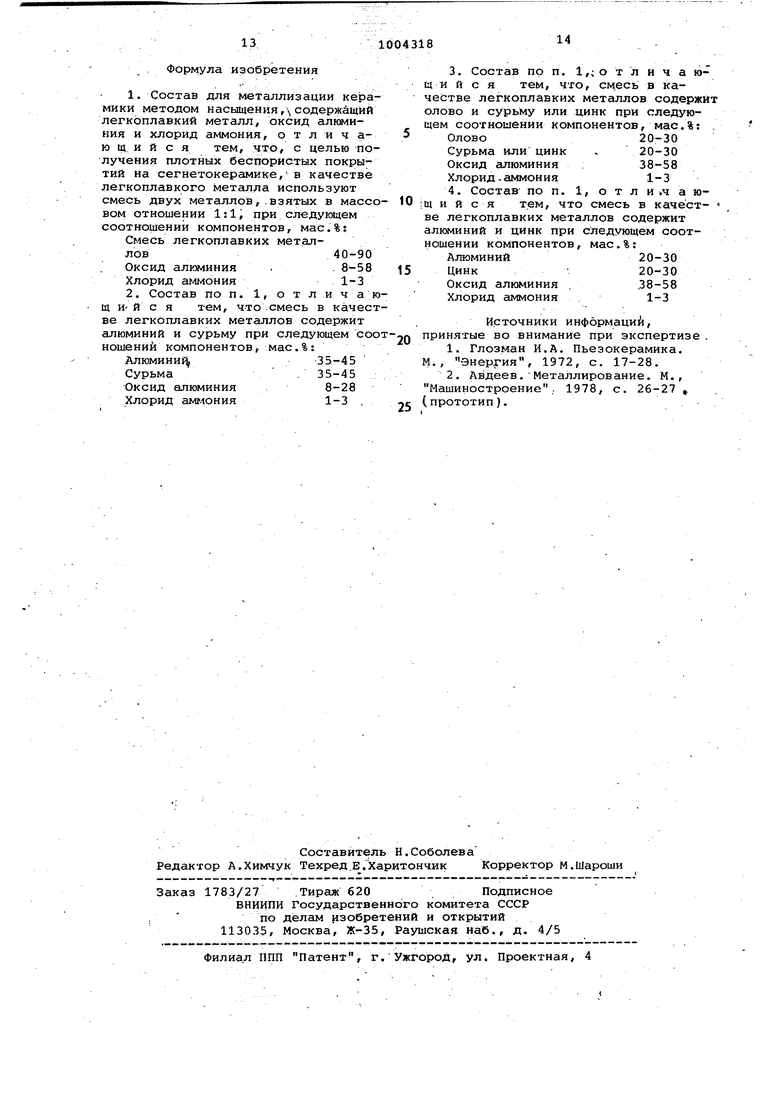

Таким образом,, как видно из табл. 1-4 использование предлагаемых составов в сравнении с прототипом позволяет получать беспористые 1иеталли59 зационные слои толщиной 8-10 мкм с достаточно низким удельным поверхностным сопротивлением. . Формула изобретения 1.Состав для металлизации кера мики методом насыщения г содержащий легкоплавкий металл, оксид алюминия и хлорид аммония, от ли ч аю щ, и и с я тем, что, с целью -по лучения плотных беспориотых покрытий на сегнетокерамике, в качестве легкоплавкого металла используют смесь двух металлов,.взятых в масс вом отношении 1:1, при следукядем соотношении компонентов, мас.%: Смесь легкоплавких металлов40-90Оксид алюминия . . 8-58 Хлорид а№.1ония1-3 2.Состав по п. 1, о т л и ч а щ и- и с я тем, что смесь в качес ве легкоплавких металлов содержит алюминий и сурьму при следующем со ношений компонентов мас.%: Алюмини 35-45 Сурьма . 35-45 Оксид алюминия8-28 Хлорид амглония1-3 . 3.Состав по п. 1,; о т л и ч а ющ и и с я тем, что, смесь в качестве легкоплавких металлов содержит олово и сурьму или цинк при следующем соотношении компонентов, мас.%: . Олово20-30 Сурьма или цинк . 20-30 Оксид алюминия . 38-58 Хлорид.аммония1-3 4.Состав по п. 1, о т л и ч а ющ и и с я тем, что смесь в качестве легкоплавких металлов содержит алюминий и цинк при следующем соотношении компонентов, мае.%: Алюминий20-30 Цинк 20-30 Оксид алк 1иния . .38-58 Хлорид аммония1-3 Источники информации, принятые во внимание при экспертизе . 1.Глозман И.А. Пьезокерамика. М. , Энергия, 1972, с. 17-28. 2.Авдеев.Металлирование. М., Машиностроение, 1978, с. 26-27 , (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для металлизации сегнетокерамики | 1979 |

|

SU1004319A1 |

| Состав для металлизации сегнетокерамики | 1982 |

|

SU1017695A1 |

| Состав для металлизации сегнетокерамики | 1987 |

|

SU1454814A1 |

| Состав для металлизации сегнетокерамики | 1989 |

|

SU1609784A1 |

| Состав для металлизации керамики | 2022 |

|

RU2803271C1 |

| Способ металлизации алюмонитридной керамики | 2021 |

|

RU2778363C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ АЛЮМОНИТРИДНОЙ КЕРАМИКИ | 2020 |

|

RU2759248C1 |

| Паста для металлизации керамики на основе нитридов | 1982 |

|

SU1098926A1 |

| Способ металлизации керамики под пайку | 2002 |

|

RU2219145C1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 1991 |

|

RU2016887C1 |

Авторы

Даты

1983-03-15—Публикация

1979-09-17—Подача