iu J

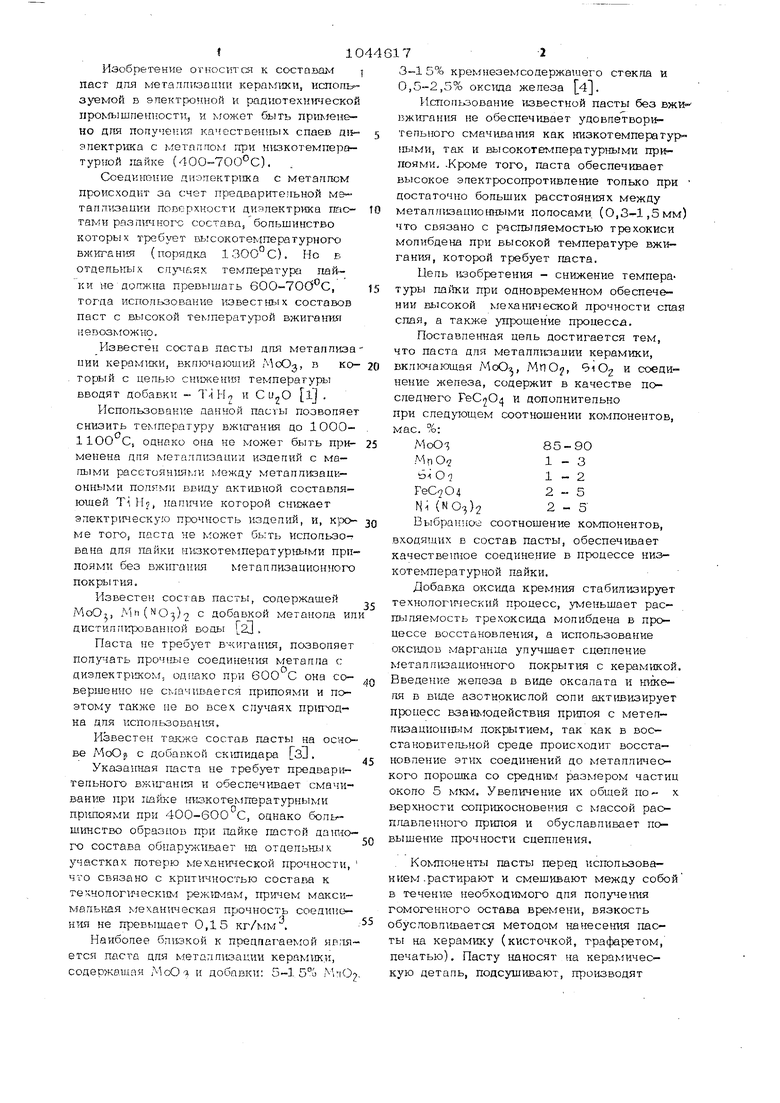

65 Изобретение откосится к составам паст для метаппизонии кераьпжи, испопъзуемой в эпектронной и радиотехшиеской промышпетгостн, и может быть применено дпя попучешш качественных спаев д 1эпектршса с метппгюм при низкотемпературной пайке (400-700 С). . Соединение диэлектрика с метаппсм происходит за счет предварительной меTannvtaauHH поверхности дияпектрика nsicтеми разпичногс состава, бопЕзШИнство которых требует высокотемпературного вжигйнта (порядка 1300 С). Но в отдельны к .K температура гюй- ИИ не допжна превышать бОО-ТОО С, тогда испопЕ зование известных составов паст с высокой текшературой вжигашиг невозможно. Известен состав пасты доя метаппиза пии KepaMi-жи, вкпючаюший МоО, в ко, торый с цепью снижения температуры вводят добавки - и CUnO ij . Использование данной пасты позволяет снизить температуру вжкгания до 100011ОО С, однако она не может быть примеиена дггя металпизании издепий с ма- пыми расстоянияьги ь(ежду метаппизадв;- онными поп5тми ввиду активной составляющей Tilij, наптгчке которой снижает эпектр иеску;о прочность издепий, и, кроме тогО( паста не может бь:ть испопьэована дпя пайки низкотемпературными при поями без вжиган Ш метаппизаиионного покрытия. Известен состав пасты, содержащей MoOj. Mn(NO7)9 с добавкой метанопщ ил г дистипп фованной воды 2J . Паста не требует в--шгания, позвопяет получать прочные соединения металла с диэлектриком. при 600 С она совершенно не смачивается припоями и поэтому также не во всех, случаях, пригодна для использования. Известен также состав пасты на основе MoOji с добавкой скипидара 3J , Указанная паста не требует предвариrenbHorxj вжигания и обеспечивает смачивание при парке низкотек5пературными пргхпоями при 400-600 С, однако большинство образцов при пайке пастой дашн:о го состава обнар / вает ш отдельш-лх участках потерю механической прочности, что связано с критичностью состава к rexHonorvHecKiiivi режимам, пр ,ием мак.симальная механическая прочность соединении не превышает 0,15 кг/мм . Наиболее близкой к предпаг аемой яр;1я ется паста для металлизации керам1-гкн, содержащая МоО и добавки: 5-1 5°j AViO кремнеземсодержащего стекла и 0,5-2,5% оксида железа 4. И.спопьзование известной пасты без вживжигания не обеспечивает удовлетворительного смачивания как низкотемпературными, так и высокотемпературными припоями. .Кроме того, паста обеспечивает высокое электросопротивление только при достаточно больших расстояниях между металлизационнь ми полосами, (0,3-1,5мм) что связано с распыляемостью трехокиси молибдена при высокой температуре вжигания, которой требует паста. Цель изобретения - снижение температуры пайки при одновременном обеспечении высокой механической прочности спая спая, а также упрощение процесса. Поставленная цель достигается тем, что паста для металлизации керамики, включающая MoO-i, МпО, и соединение л елеза, содержит в качестве последнего FeC2O4 и дополнительно при следующем соотношении компонентов, мае. %: МоО- 85-90 МпО-г1-3 б Оп1-2 FeC7O42-5 N (N0-5)22-5 Выбранио-а соотношение компонентов, входящих в состав пасты, обеспечивает качествешюе соединение в процессе низкoтe mepaтypнoй пайки. Добавка оксида кремния стабилизирует технологический процесс, уменьшает рас- ныляемость трехоксида молибдена в процессе восстановления, а использование оксвдов марганца улучшает сцепление металп51зационного покрытия с керам жой. Введение железа в виде оксалата и нике- пя в ввде азотнокислой соли акт шизирует п{Х)цесс взаимодействия припоя с метел- лизационным покрытием, так как в восстановительной среде происходит восстановление sTVix соединений до металличеокого порошка со средним размером частиц около 5 мкм. Увеличение их общей по- х верхиости соприкосновения с массой расплавленного припоя и обуславливает повышение прочности сцепления. Коктоненты пасты перед использованием .растирают и смешивают между собой в течение необходимого для получения гомогенного остава времени, вязкость обусловливается методом нанесения пасты на керамику (кисточкой, трафаретом, печатью). Пасту наносят на керамическую деталь, подсушивают, производят 31044617 сборку уэпа,-причем около мест спая размещают припой. табл. 1 приведены составы В Таблица i

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для металлизации керамики | 1981 |

|

SU1004321A1 |

| Паста для металлизации керамики на основе нитридов | 1982 |

|

SU1098926A1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 1991 |

|

RU2016887C1 |

| Паста для металлизации керамики | 1977 |

|

SU653237A1 |

| Состав для металлизации керамики | 2022 |

|

RU2803271C1 |

| Паста для металлизации высокоглиноземистой керамики | 1982 |

|

SU1038325A1 |

| Паста для металлизации алюмооксидной керамики | 1981 |

|

SU1004320A1 |

| Паста для металлизации алюмооксидной керамики | 1980 |

|

SU881081A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2665939C1 |

| Состав пасты для металлизации корундовой керамики и способ ее изготовления | 1985 |

|

SU1289863A1 |

ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ КЕРАМИКИ, включающей МоО, MnOj, 61 ©2 и соединение жепвза, о т п и ч аю щ а я с я тем, что, с цепью сниж&ния температуры пайки при одновременном обеспечении высокой механичесжой прочности спая, она содержит в качестве соединения жепеэа и допопнитепьно Ni С Р спедукядем соотношении компонентов, мас.%: МоОз85-90 МиО71-3 s; 021-2 ГеСгО42-5 Ni (N03)22-5 (Л

Во всех составах при приготовпенииспаивают с кристаппами полупроводннковрпасты в качестве связующего испопьэо- уго активного элемента размером 10 10 ван скипидар. 1 мм. Дпя пайки используют припой

Исследования свойств паяных образцов 20 ПСР 2,5.

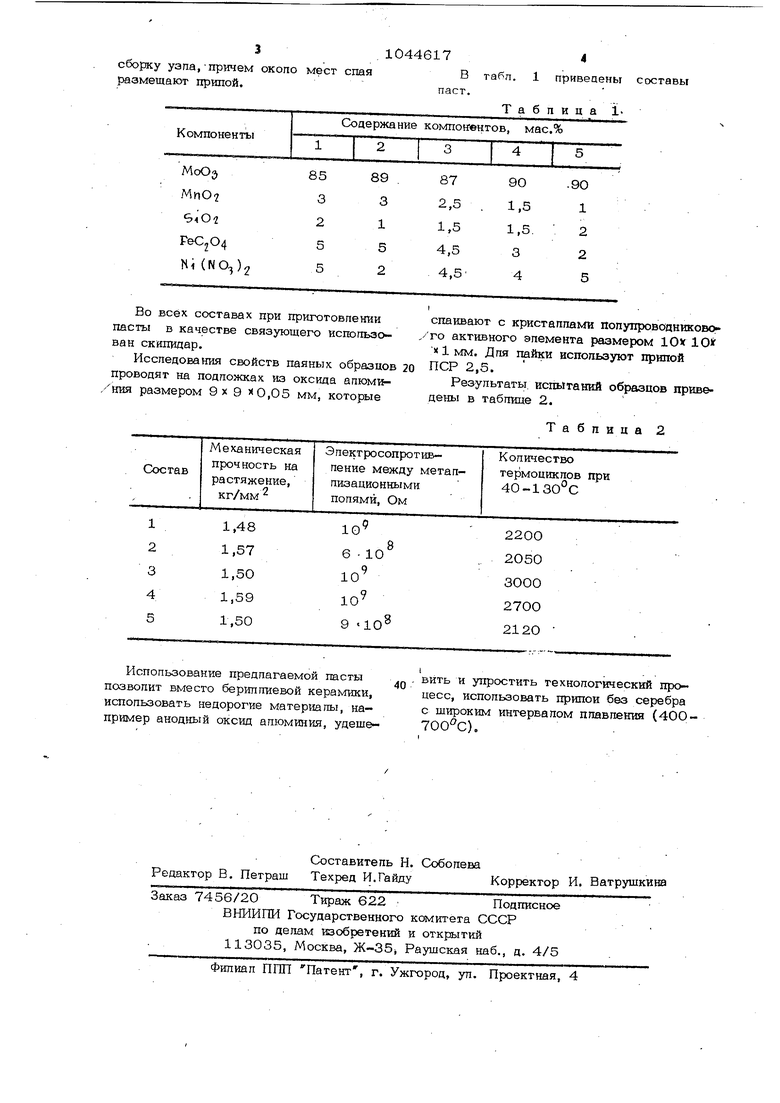

проводят на подложках из оксида алюми-Результаты, испытаний образцов привения размером 9х 9 ,05 мм, которыедены в таблице 2. Использование предлагаемой пасты. позволит вместо бериллиевой керамики, использовать недорогие материалы, например анодный оксид алюминия, удешеТаблица 2 вить и уттростить технологический процесс, использовать припои без серебра с широким интервалом плавления (400ТОО С).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Солесос | 1922 |

|

SU29A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-09-30—Публикация

1982-03-01—Подача