Изобретение относится к способам получения композиционных материалов на основе полимеров этилена.

Цель изобретения - повышение скорости процесса полимеризации и дисперсности целевого продукта.

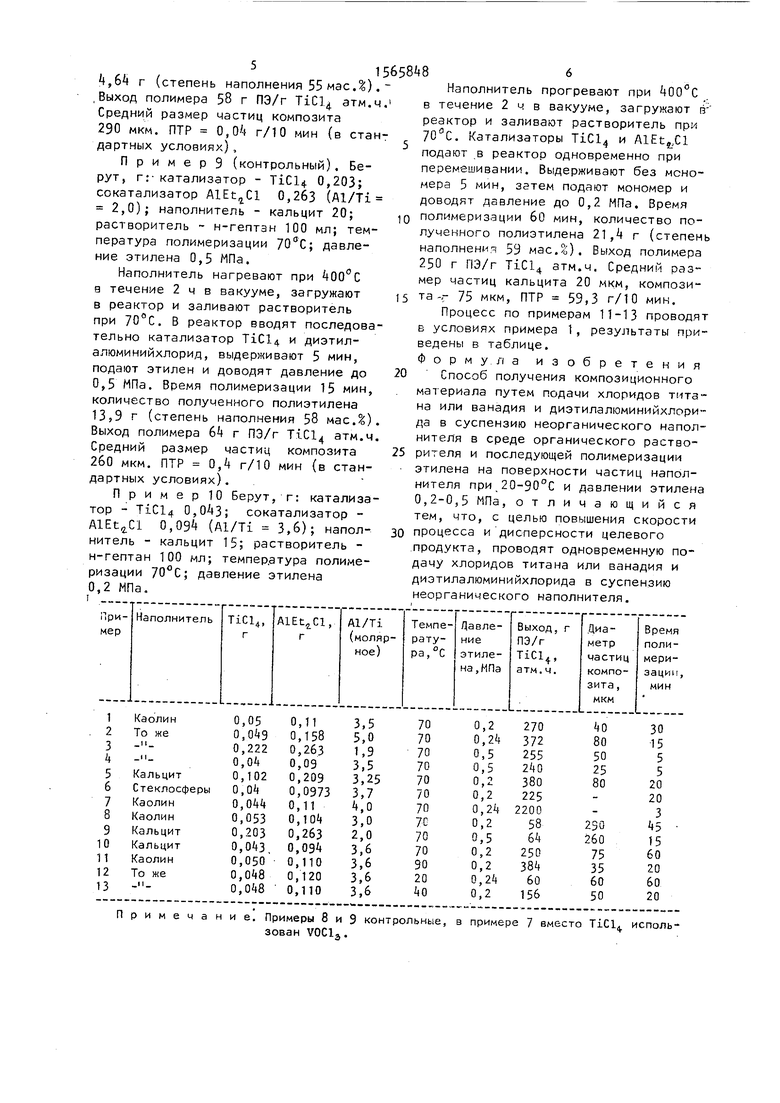

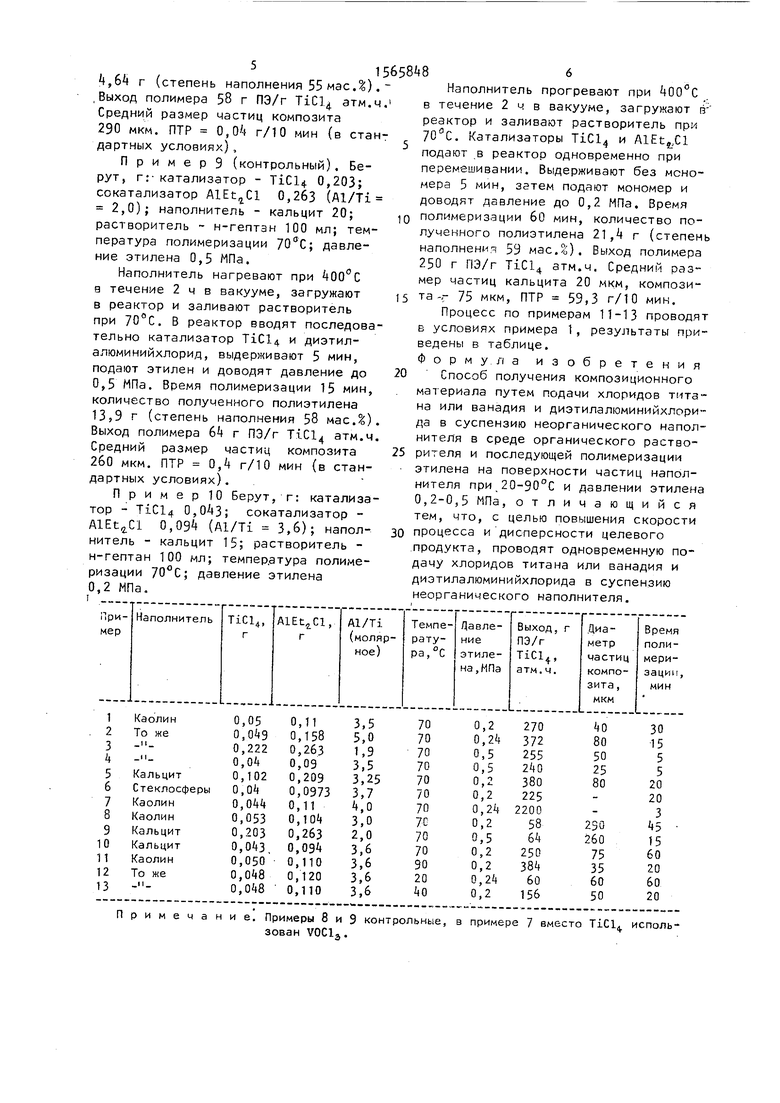

Результаты полимеризации представлены в таблице.

П р и м е р 1. Берут, г: катализатор - TiCl. 0,05; сокатализатор 0,11 (Al/Ti 3,5); наполнитель - каолин 5; растворитель - н-гептан, 100 мл; температура полимеризации 70°С; давление этилена 0,2 МПа.

Наполнитель прогревают при 400 С в течение 2 ч в вакууме, загружают в реактор и заливают растворитель при 70°С. Катализаторы Т1С14и подают в реакционный объем одновременно при перемешивании. Выдерживают без мономера в течение 10 мин, затем

подают мономер и доводят давление до 0,2 МПа. Время полимеризации 30 мин, количество полученного полиэтилена 13,4 г (степень наполнения 30 мас.%К Выход полимера 270 г ПЭ/г TiCl4 атм.ч. Средний размер исходных частиц каолина 8 мкм, композита - 40 мкм. ПТР 8 г/10 мин. Мп 8-103; М 3-Ю5.

П р и м е р 2, Берут, г: катализатор - Т1С14 0,049; сокатализатор -. А1ЕсгС1 0,158 (Al/Ti 5,0), наполнитель - каолин 5; растворитель - н-гептан 100 мл; температура полимеризации 70°С; давление этилена 0,2 МПа.

Наполнитель прогревают при 460 С в течение 2 ч в вакууме, загружают в реактор и заливают растворитель при 70°С. Катализаторы TiCl,,. и подают в реактор одновременно. Выдерживают без мономера 10 мин, затем прел

О5 ел

00 4Sfc

М, Му/

дают мономер и доводят давление до 0,24 МПа. Время полимеризации 15 мин, количество полученного полиэтилена 10,9 г (степень наполнения 45 мае.) Выход полимера 372 г ПЗ/г TiCl атм.ч Средний размер частиц композита 80 мк ПТР 1,5 г/10 мин - 5,4-Ю5.

П р и м е р 3, Берут, г: катализатор - TiCl 0,222; сокатализатор - 0,263 (Al/Ti 1,9); наполнитель - каолин 20; растворитель п-гептан 100 мл; температура полимеризации 70 С; давление этилена 0,5 МПа,

Наполнитель прогревают при ч течение 2 ч в вакууме, загружают в реактор и заливают растворитель при 70°С„ Катализаторы Т1С14 и подают в реактор одновременно при перемешивании. Выдерживают без мономера 5 мин, затем подают мономер и доводят давление до 0,5 МПэ. Время полимеризации 5 мин, количество полу ценного полиэтилена 23 }4 г (степень наполнения 46 мае,). Выход полимера 255 г ПЭ/г Т1С14 атм.ч. Средний раз

50 мкм. ПТР

г: катализа.vep частиц композита 2 г/10 мин,

П р и м е р 4. Берут, тор - TiC Ц 0,04; сокатализзтор - 0,09 (Al/Ti 3,5); наполии- каолин 4; растворитель .температура полиме- давление этилена

-ч. тель ч-гептан 100 мл ризации 70°

L ;

0,5 МПа,-

Наполнитель прогревают при 460 С в течение 3 ч в вакууме, загружают в реактор и заливают растворитель при 70°С. Катализаторы TiCl. nAltt Cl подают в реактор одновременно при перемешивании. Выдерживают без мономера 5 мин, затем подают мономер и доводят давление до 0,5 МПа, Время полимеризации 5 мин, количество полученного полиэтилена 4 г (степень наполнения 50 мае.). Выход полимера 240 г ПЗ/г TiCl4 атм.ч. Средний размер частиц композита 25 мкм. ПТР « 8 г/10 мин.

П р и м е р 5. Берут, г: катализа .тор - TiCl4 0,102; сокетализатор - 0,209 (Al/Ti 3,25); наполнитель - кальцит 30; растворитель - н-гептан 150 мл; температура 70°С; давление этилена 0,2 МПа.

Наполнитель, прогревают при 400 С а течение 2 ч в вакууме, загружают

5

5

0

в реактор и заливают растворитель при 70°С. Катализаторы ТгСЦ и AlEtaCl подают в реактор одновременно при перемешивании. Выдерживают без мономера 5 мин, ззтем подают мономер и доводят давление до 0,2 МПа Время полимеризации 2.0 мин, количество полученного полиэтилена 25,8 г (степень наполнения 54 мае.). Выход полимера 380 г ПЭ/г TiCl4 атм.ч. Средний размер частиц кальцита 20 мкм, композита - 80 мкм, ПТР 57,5 г/10 мин.

П р и м е р 6. Берут, г: катализатор - 0,04; сокатализатор - AlEt2Cl 0,0973 (Al/Ti 3,7); наполнитель - стеклосферы 5; растворитель - н-гептан 100 мл; температура 70°С; давление этилена 0,2 МПа.

Наполнитель прогревают при 200 С в течение 2 ч в вакууме, загружают в реактор и заливают растворитель при 70°С. Катализатор и мономер подают так же, как в предыдущем примере. Время полимеризации 20 мин, количество полученного полиэтилена 6,2 г (ста

пень наполнения 44 мас,-ё). Выход полимера 225 г ПЗ/г Т1С14 атм.ч.

Пример 7о Берут, г: катализатор - VOClj 0,044; сокатализатор - 0,11 (A1/V 4,0); наполнитель - каолин, 5; растворитель - н-гептан 100 мл; температура полимеризации 70°С; давление этилена 0,24 МПа. Загрузку наполнителя и

подачу катализатора проводят так же, как в предыдущем примере. Время полимеризации 3 мин, количество полученного полиэтилена 11,6 г, степень наполнения 30 мае.. Выход полимера 2200 г ПЗ/г VOC13 атм.ч. ПТР 0,01 г/10 мин,

П р и м е р 8 (контрольный). Берут, г: катализатор TiClq. 0,053; сокатализатор - А1Ес,гС1 0,104 (Al/Ti 3,0); наполнитель - каолин 5; растворитель - н-гептзн 100 мл; температура полимеризации 70 С; давление этилена 0,2 МПа.

Наполнитель прогревают при 460°С в течение 2 ч в вакууме, загружают

в реактор -и заливают растворитель

lO

при 70 С. В реактор вводят последовательно катализатор Ti.Cl4 и диэтил- алюминийхлорид, выдерживают 5 мин, подают этилен и доводят давление до 0,2 МПэ., Время полимеризации 45 мин, количество полученного полиэтилена

51

г (степень наполнения 55 мае.%).4,64

Выход полимера 58 г ПЭ/г Т1С14 атм.ч Средний размер частиц композита 290 мкм. ПТР 0,04 г/10 мин (в стандартных условиях),

П р и м е р 9 (контрольный). Берут, г: катализатор - НСЦ 0,203; сокатализатор 0,263 (Al/Ti 2,0); наполнитель - кальцит 20; растворитель - н-гептзн 100 мл; температура полимеризации 70°С; давление этилена 0,5 МПа.

Наполнитель нагревают при 400°С а течение 2 ч в вакууме, загружают в реактор и заливают растворитель при 70°С. В реактор вводят последовательно катализатор TiCl4 и диэтил- алюминийхлорид, выдерживают 5 мин, подают этилен и доводят давление до 0,5 МПа. Время полимеризации 15 мин, количество полученного полиэтилена 13,9 г (степень наполнения 58 масД) Выход полимера 64 г ПЭ/г ТгС14 атм.ч Средний размер частиц композита 260 мкм. ПТР 0,4 г/10 мин (в стандартных условиях).

Пример 10 Берут, г: катализатор - Т1С14 0,043; сокатализатор - 0,094 (Al/Ti 3,6); наполнитель - кальцит 15; растворитель - н-гептан 100 мл; темпер.атура полимеризации 70°С; давление этилена 0,2 МПа.

8

Наполнитель прогревают при 400 С в течение 2 ч в вакууме, загружают в- реактор и заливают растворитель при 70°С. Катализаторы Т1С14 и AlEtfcCl подают в реактор одновременно при перемешивании. Выдерживают без мономера 5 мин, затем подают мономер и доводят давление до 0,2 МПа. Время

полимеризации 60 мин, количество полученного полиэтилена 21,4 г (степень наполненич 59 мас.0). Выход полимера 50 г ПЭ/г Т1С14 атм.ч. Средний размер частиц кальцита 20 мкм, композита-,- 75 мкм, ПТР 59,3 г/10 мин.

Процесс по примерам 11-13 проводят Б условиях примера 1, результаты приведены в таблице. Формула изобретения

Способ получения композиционного материала путем подачи хлоридов титана или ванадия и диэтилалюминийхлори- да в суспензию неорганического наполнителя в среде органического растворигеля и последующей полимеризации этилена на поверхности частиц наполнителя при,20-90°С и давлении этилена 0,2-0,5 МПа, отличающийся тем, что, с целью повышения скорости

процесса и дисперсности целевого продукта, проводят одновременную подачу хлоридов титана или ванадия и диэтилалюминийхлорида в суспензию неорганического наполнителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиолефинов и композиций на их основе | 1988 |

|

SU1595852A1 |

| Способ получения изотактического полипропилена | 1986 |

|

SU1416493A1 |

| Способ получения композиционного материала | 1982 |

|

SU1066193A1 |

| Катализатор для полимеризации этилена | 1982 |

|

SU1080285A1 |

| Катализатор для гомо- и сополимеризации этилена | 1979 |

|

SU764215A1 |

| Способ получения композиционного полиолефинового материала | 1982 |

|

SU1054357A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПОЛИМЕРИЗАЦИОННО-НАПОЛНЕННОГО ПОЛИЭТИЛЕНА | 1986 |

|

SU1396331A1 |

| Электропроводящий материал и способ его получения | 1984 |

|

SU1240761A1 |

| Способ получения композита на основе полиолефинов и углеродных нанотрубок | 2015 |

|

RU2610071C1 |

| Катализатор для полимеризации олефинов | 1974 |

|

SU510019A1 |

Изобретение относится к получению композиционных материалов на основе полимеров этилена. Изобретение позволяет повысить скорость процесса и дисперсность целевого продукта за счет одновременной подачи хлоридов титана или ванадия и диэтилалюминийхлорида в суспензию неорганического наполнителя в среде органического растворителя и последующей полимеризации этилена на поверхности частиц наполнителя при 20 - 90°С и давлении 0,2 - 0,5 МПа. 1 табл.

| Способ получения композиционного материала | 1981 |

|

SU1004407A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1990-05-23—Публикация

1988-01-29—Подача