Изобретение относится к химической технологии, в частности к способам получения смазочных материалов, и может быть использовано в процессах холодной и горячей деформации металлов.

Целью изобретения является повышение антифрикционных свойств смазки за счет повьшения концентрации смазочных веществ в готовом продукте.

Гудроны от дистилляции жирных кислот соапстоков растительного масла или технического жира содержат до 20% свободных жирных кислот, до 50% нейтрального жира и около 30% продуктов полимеризации этих кислот.

. .Последрожжевая бражка является .отходом производства кормовых дрожжей путем гидролиза древесины минеральной кислотой и представляет собой водную суспензию коричневого цвета с. концентрацией растворенных -и взвешенных соединений 1-2% и рН 4,2. Путем выпаривания и сушки бражки получают ее концентрат - пос ледрожжевой остаток (ПДО), в состав которого входят органические и минеральные вещества, массовая доля в расчете на абсолютно сухое вещество составляет соответственно 70-80 и 20-30%. В составе органической части идентифицированы следующие компойенты, мас,%:

Жирные кислоты 1,5-2,0 Свободный жир 10-12 Истинный белок9-10

Аминокислоты,

витамины, ферменты 0,15-0,25 Основным компонентом минеральной части ПДО является (NH 80 или CaSO (в зависимости от того,какой реагент ипользуется в основном процессе на стадии нейтрализации гидролизата). Кроме того, в зоне ПДО, согласно данным спектрального анализа, содержится, мас.%: фосфор 9; калий 3,5; натрий 2,5; широкий набор микро- и - 1 акроэлементов, переходящий из растительного сьфья в процессе гидролиза.

При приготовлении смазки гудроны обрабатывают ПДО в массовом соотношении (l:1)-(5:1) соответственно.

Уменьшение содержания ПДО в смеси не позволяет существенно улучшить антифрикционные свойства смазки, а увеличение ухудшает их.

5

898782

Обработку ведут при 70-170 С в течение 2-3 ч. Температура процесса ниже 70 С и длительность менее 2 ч не обеспечивают полноты взаимодейст- ВИЯ между исходными компонентами. При температуре вьш1е и длительности обработки более 5 ч происходит частичная полимеризация продуктов с образованием смолистых ве- ществ, что снижает зффективность смазки.

Полученную смесь омыляют водным раствором щелочи до содержания свободной щелочи в продукте 0,03- 0,5 мас.%.

Полученные по предлагаемому способу концентраты смазки имеют более низкую (по сравнению с известными) вязкость. Это позволяет производить смазки удобные для транспортировки, в виде концентрата с содержанием смазючных веществ 55-60% (по способу-прототипу 40-42%). Снижение вязкости обусловленоJ очевидно, образованием менее структурированных систем.

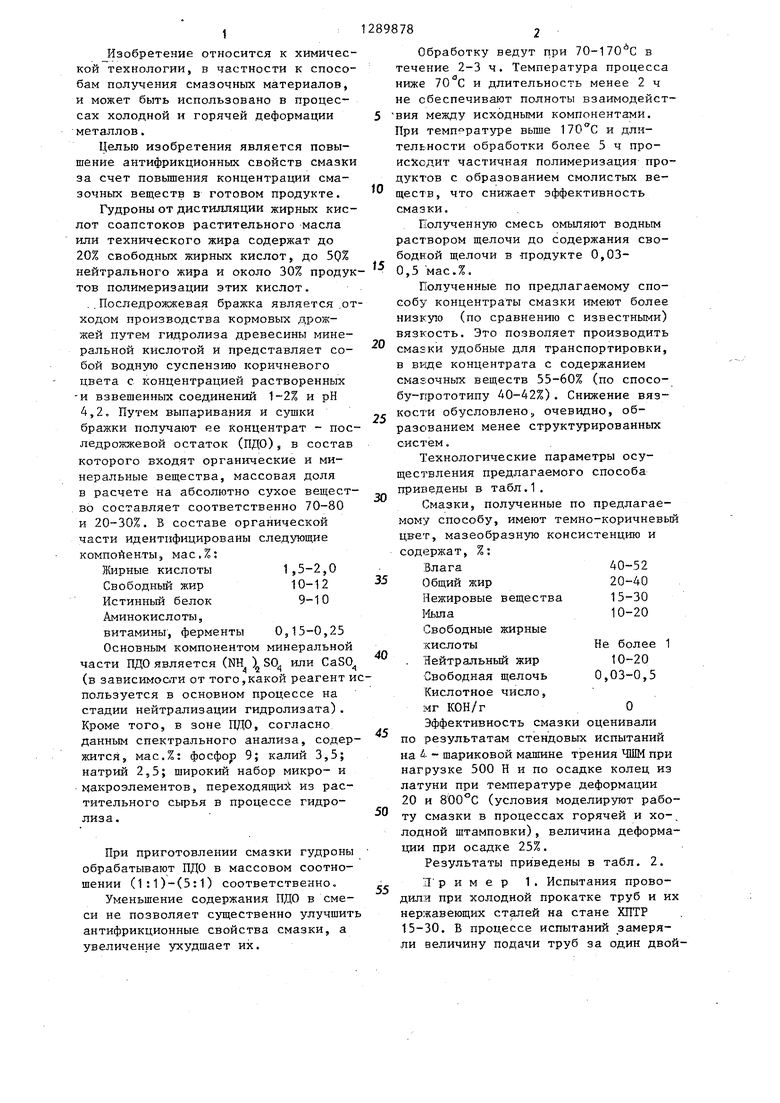

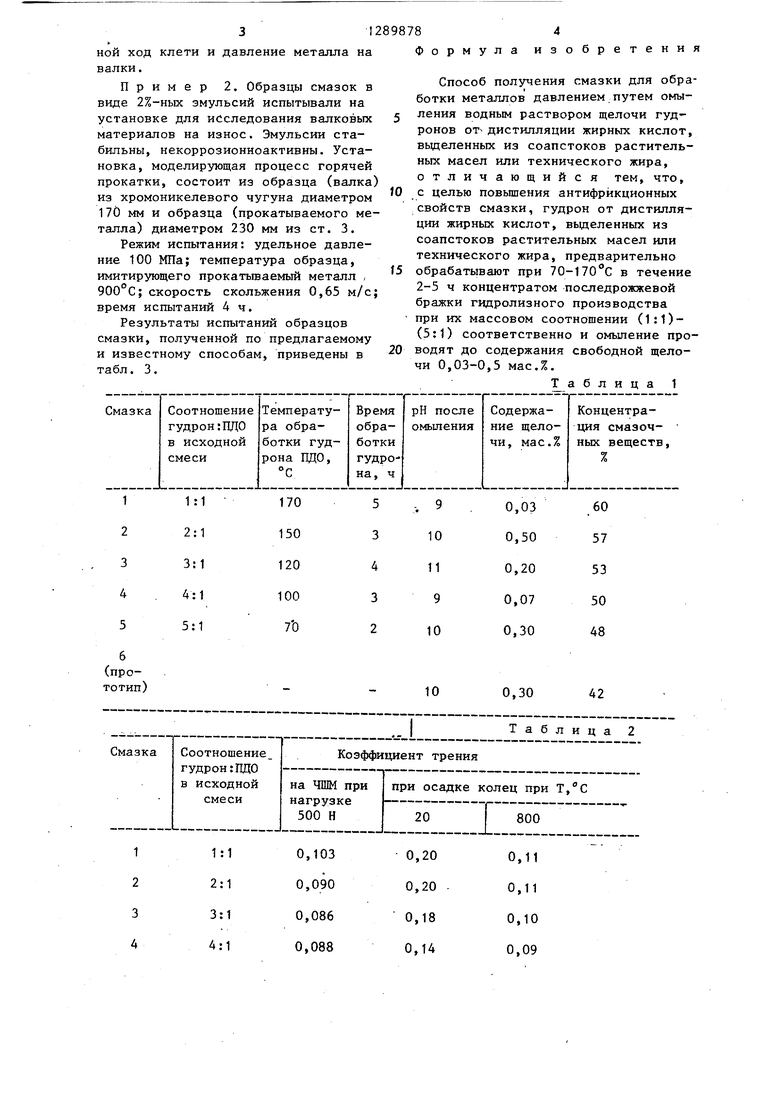

Технологические параметры осуществления предлагаемого способа приведены в табл.1.

Смазки, полученные по предлагаемому способу, имеют темно-коричневый цвет, мазеобразную консистенцию и содержат, %:

Влага40-52

5 Общий жир20-40

Нежировые вещества 15-30

ыла10-20

Свободные жирные

кислотыНе более 1

. Нейтральный жир 10-20

Свободная щелочь 0,03-0,5

Кислотное число,

мг КОН/гО

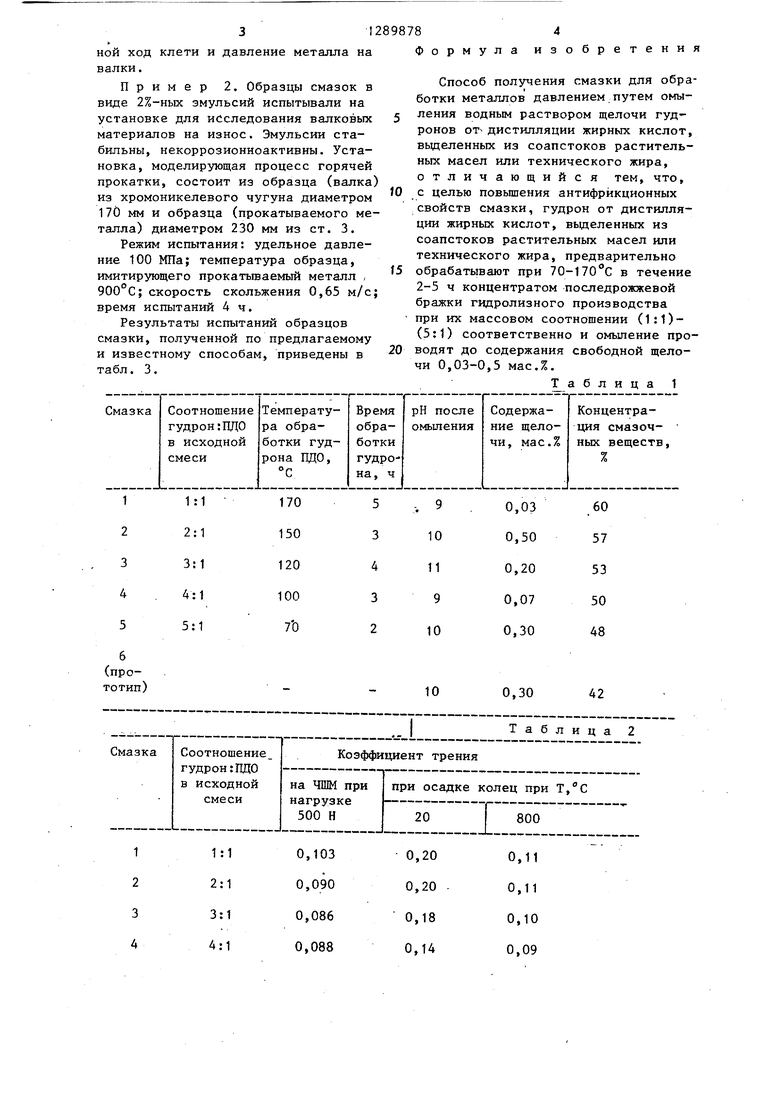

Эффективность смазки оценивали по результатам стендовых испытаний на - шариковой машине трения ЧШМ при нагрузке 500 Н и по осадке колец из латуни при температуре деформации 20 и 8DO°C (условия моделируют рабо0

5

0

5

0

5

ту смазки в процессах горячей и хо-, лодной штамповки), величина деформации при осадке 25%.

Результаты приведены в табл. 2.

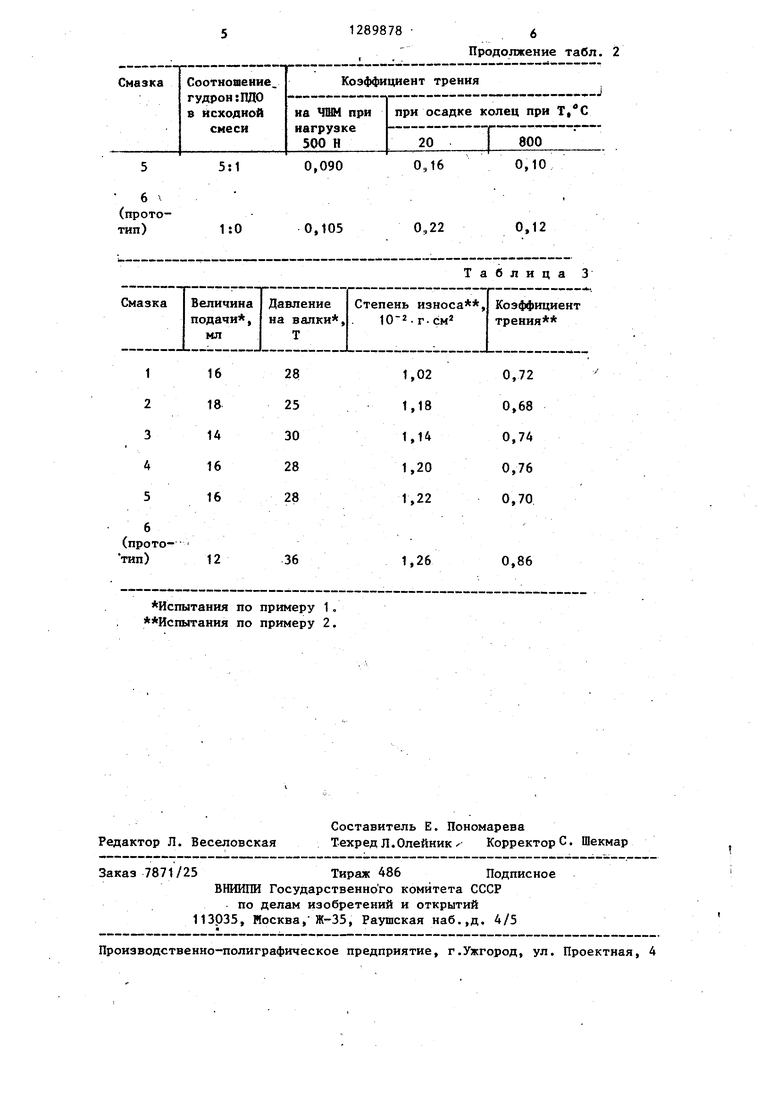

П р и м е р 1. Испытания прово- дил:я при холодной прокатке труб и их нержавеющих сталей на стане ХПТР 15-30. В процессе испытаний замеряли величину подачи труб за один двоиной ход клети и давление металла на валки.

Пример 2. Образцы смазок в виде 2%-ньк эмульсий испытывали на установке для исследования валковых материалов на износ. Эмульсии стабильны, некоррозионноактивны. Установка, моделирующая процесс горячей прокатки, состоит из образца (валка из хромоникелевого чугуна диаметром 170 мм и образца (прокатываемого металла) диаметром 230 мм из ст. 3.

Режим испытания: удельное давление 100 МПа; температура образца, имитирующего прокатьшаемый металл , 900°С; скорость скольжения 0,65 м/с время испытаний 4 ч.

Результаты испытаний образцов смазки, полученной по предлагаемому и известному способам, приведены в табл. 3.

1:1 2:1 3:1 4:1

0,103 0,090 0,086 0,088

ормула

4

3 о

бретения

0

5

0

Способ получения смазки для обработки металлов давлением путем омыления водным раствором щелочи гуд- ронов от дистилляции жирных кислот, вьщеленных из соапстоков растительных масел или технического жира, отличающийся тем, что, с целью повьш1ения антифрикционных свойств смазки, гудрон от дистилляции жирных кислот, выделенных из соапстоков растительных масел или технического жира, предварительно обрабатывают при 70-170 с в течение 2-5 ч концентратом последрожжевой бражки гидролизного производства при их массовом соотнс)шении (1:1)- (5:1) соответственно и омыление проводят до содержания свободной щелочи 0,03-0,5 мас.%.

Таблица 1

Таблица 2

0,11 0,11 0,10 0,09

5:1

0,090

1:0

0,105

Испытания по примеру 1, Испытания по примеру 2.

Редактор Л. Веселовская

Составитель Е. Пономарева

Техред Л.Олейник Корректор С. Шекмар

Заказ 7871/25Тираж 486 Подписное

ВНИИПИ Государственно го комитета СССР

по делам изобретений и открытий 113Р35, Москва, Ж-35, Раушская наб.,д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

Продолжение табл. 2

О,, 16

0,10

0,22

0,12

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО КОНЦЕНТРАТА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2535495C2 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1004455A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ | 2000 |

|

RU2177983C1 |

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

| Концентрат смазки для мокрого волочения стальной проволоки | 1991 |

|

SU1778167A1 |

| Концентрат смазочно-охлаждающей жидкости для холодной обработки металлов давлением | 1987 |

|

SU1421764A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2333240C1 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ ПРОКАТКИ ВЫСОКОРЕБРИСТЫХ АЛЮМИНИЕВЫХ ТРУБ | 2000 |

|

RU2174537C1 |

| СМАЗОЧНАЯ ДОБАВКА К БУРОВЫМ РАСТВОРАМ | 2010 |

|

RU2457236C1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1011680A1 |

Изобретение относится к области химической технологии, в частности к способу получения технологических смазок, используемых в процессах холодной и горячей обработки металлов. Целью изобретения является повьше- ние антифрикционных свойств смазки за счет повышения концентрации смазочных веществ в готовом продукте. Для этих целей гудрон от дистилляции жирных кислот, выделенных из соапстоков растительньк масел или технического жира, oб)aбaтывaют при 70-170°С в течение 2-5 ч концентратом последрожжевой бражки гидролизного производства при их массовом соотношении (1:1)-(5:1) соответственно. Полученный продукт затем омы- ляют водным раствором щелочи до содержания свободной щелочи 0,03- 0,5 мас.%. Смазка, полученная указанным способом, имеет низкий коэффициент трения, и концентрация смазочных компонентов в ее составе увеличилась в 1,3 раза. 3 табл. с S (Л 1Ч9 00 ;О СХ) 00

| Способ получения смазки для обработки металлов | 1976 |

|

SU654674A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ получения смазки для холодной обработки металлов | 1972 |

|

SU472150A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1987-02-15—Публикация

1985-07-17—Подача