Известны прессы для изготовления изделий из порошков, например, металлокерамических сплавов, с толкателем, снимающим отпрессованные изделия с матрицы и переносящим их на транспортерную ленту.

Отличительной особенностью предлагаемого пресса является применение под верхней ветвью транспортерной ленты кинематически связанного с нею и с толкателем, снимающим изделия с матрицы, механизма для укладки изделий на противни. Этот механизм выполнен в виде каретки, получающей периодические движения в направлении, перпендикулярном движению ленты, на расстояния, соответствущие размерам изделий, и предназначенной для приема изделий, снимаемых с транспортерной ленты сталкивателем.

В результате такого выполнения пресса автоматизируется также снятие отпрессованных изделий с транспортерной ленты и укладка их на противни для дальнейшей их передачи на последующие операции - сушки, обжига или спекания.

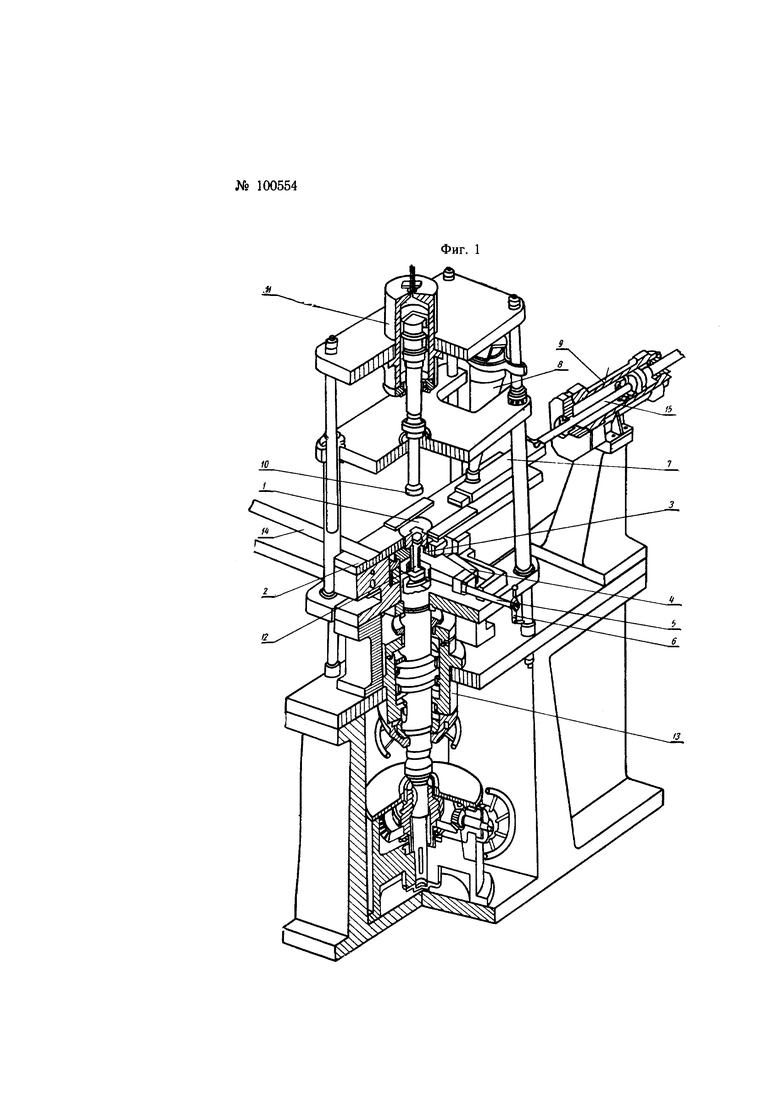

На фиг. 1 схематически показан сбоку вид предлагаемого пресса; на фиг. 2 - кинематическая схема его работы вместе с механизмом для укладки изделий.

Одно- или многогнездная матрица 1 установлена в рабочем столе 2 пресса в обойме 3. Для удобства смены матрицы 1 закрепление ее в обойме 3 производится клиновым зажимом 4, затягиваемым винтом 5 при помощи рукоятки 6.

На рабочем столе 2 установлен толкатель 7, который подает порошок из бункера 8 в матрицу 1. Передвижение толкателя 7 осуществляется гидравлическим приводом 9.

После подачи в матрицу 1 порошка торец ее перекрывается верхним вертикальным пуансоном 10, приводимым в действие гидравлическим приводом 11. Встречный нижний пуансон 12, приводимый в действие гидравлическим приводом 13, осуществляет прессование порошка в матрице 1 и последующее выталкивание из матрицы отпрессованного изделия. Вытолкнутое пуансоном 12 из матрицы 1 изделие переносится толкателем 7 на транспортерную ленту 14.

Транспортерная лента 14 приводится в движение от гидравлического привода 9. На его штоке 15 закреплена обойма 16 регулятора шага ленты с установленным в ней на оси 17 сектором 18 и червяком 19.

Сектор 18, двигаясь со штоком 15, через ролик 20 нажимает своей выполненной криволинейно рабочей поверхностью на палец 21, установленный на корпусе муфты 22 свободного хода, и поворачивает последнюю вместе с валиком 23 с заданной, плавно нарастающей и затухающей скоростью, соответствующей форме рабочей поверхности сектора 18.

Угол поворота муфты свободного хода регулируется червяком 19, изменяющим положение сектора 18 на оси 17.

Валик 23 через коническую зубчатую пару поворачивает валик 24 и ведущий ролик 25, который и подвигает транспортерную ленту 14 на один шаг. При движении штока 15 и сектора 18 в обратном направлении муфта свободного хода под действием пружины 26 возвращается в исходное положение вместе с установленными в ней собачками 27, а валик 23 и сидящий на нем храповик 28 муфты остаются неподвижными. Таким образом, транспортерная лента 14 при каждом ходе гидравлического привода 9 вперед и назад передвигается на один шаг, величина которого устанавливается при наладке в соответствии с размерами изделий поворачиванием червяка 19.

Транспортерная лента 14 проходит по противню 29, устанавливаемому на каретке 30. За транспортерной лентой расположен сталкиватель 31, предназначенный для сдвигания ряда лежащих на ленте изделий на противень. Сталкиватель 31 приводится в движение, когда лента пройдет путь, равный используемой для укладки изделий ширине противня. Этот путь равен длине окружности ведущего ленту ролика 25, т.е. соответствует одному обороту этого ролика и связанных с ним валика 24 и валика 23.

Сталкиватель 31 и каретка 30 приводятся в движение кривошипно-шатунным механизмом 32 с колодкой 33, соединенным через сцепную полуоборотную муфту 34 и ее шестерню 35 с зубчатой рейкой 36, установленной на кронштейнах на штоке 15 гидравлического привода 9.

Полуоборотная муфта 34 не сцепляет шатунно-кривошипный механизм с шестерней 35 до тех пор, пока не будет освобожден палец 37, упирающийся наружным концом в собачку 38. Включение муфты происходит тогда, когда валик 23 с находящимся на нем диском 39 повернется на один оборот, что будет соответствовать, как сказано выше, передвижению транспортерной ленты с изделиями на ширину противня. При этом диск 39 своим зубом 40 нажимает на соответствующий зуб в собачке 38, которая поворачивается на своей оси и освобождает палец 37.

Под действием пружины 41 палец сдвигается вдоль своей оси и своим зубом 42 входит в прорезь кулачка 43, жестко связанного с шестерней 35, сцепляя тем самым ее с валиком 44 кривошипно-шатунного механизма 32. Шестерня 35, поворачивавшаяся до тех пор вхолостую на полоборота при движении зубчатой рейки вперед и назад, теперь поворачивает также и валик 44, который посредством кривошипно-шатунного механизма 32 продвигает вперед сталкиватель 31, а посредством колодки 33, упирающейся в заплечки муфты 45, зубчатой рейки 46 и собачек 47 передвигает каретку 30 с противнем 29 на определенное расстояние. установленное в соответствии с размером укладываемых изделий.

Величина хода зубчатой рейки 46 и связанной с ней через собачки 47 каретки 30 задается путем перемещения муфты 45 по навинтованной части хвостовика зубчатой рейки.

Когда при обратном движении гидравлического привода 9 шестерня 35 полуоборотной муфты 34 вместе с валиком и кривошипно-шатунным механизмом 32 вернется в исходное положение и собачка 38 под действием своей пружины станет также в исходное положение, палец 37, встретив на своем пути скошенный торец собачки 38, отодвинется назад и его зуб выйдет из зацеппления с кулачком 43. Таким образом, механизм передвижения каретки и сталкивателя будет отключен от шестерни 35 и останется неподвижным, пока на транспортерную ленту не будет уложен новый ряд изделий и зуб 40 диска 39 снова не включит полуоборотную муфту 34.

Такое передвижение каретки с противнем устраняет опасность повреждения спрессованных изделий, так как каретка 30 и сталкиватель 31 двигаются с одинаковой скоростью и поэтому сдвигаемые с ленты изделия не трутся о поверхность противня и не повреждаются.

В тех случаях, когда форма изделий это позволяет, целесообразно для экономии места, лучшего использования объема сушильных шкафов и лучших условий сушки производить укладку изделий на противни не плашмя, а на ребро. Для этого в предлагаемом прессе предусмотрена приемная пластина 48, поворачивающая изделия, сдвигаемые на транспортерную ленту, на ребро. Спрессованные изделия сдвигаются с пресс-формы не на ленту, а на лежащую на ней пластину 48. При опускании штока гидравлического привода 11 вместе с кронштейном 49 и закрепленной в нем втулкой 50, двигающейся по направляющему стержню 51, поводок 52, действуя на палец 53 рычага 54, поворачивает ось 55 вместе с пластиной 48 и лежащим на ней изделием на 90° и устанавливает таким образом изделие на ребро вплотную или с заданным интервалом к ранее спрессованным, стоящим уже на ленте. При этом изделие удерживается пластиной 48 в положении «на ребро» до тех пор, пока продолжается работа прессующих элементов агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматическое приемное устройство для полиграфических машин, например, листоподборочных | 1957 |

|

SU113708A1 |

| Устройство для укладки изделий в тару | 1982 |

|

SU1154150A1 |

| АВТО/\^АТИЧЕСКАЯ ЛИНИЯ УПАКОВКИ ИЗДЕЛИЙ | 1973 |

|

SU408741A1 |

| Листоштамповочный многопозиционный пресс-автомат | 1974 |

|

SU548439A1 |

| МАШИНА ДЛЯ ПАКЕТИРОВКИ И ОБВЯЗКИ ПРОВОЛОКОЙ, НАПРИМЕР, СОРТОВОГО ПРОКАТА | 1996 |

|

RU2100112C1 |

| УСТРОЙСТВО ДЛЯ МАРКИРОВКИ И УКЛАДКИ В ТАРУ ПЛОСКИХ ИЗДЕЛИЙ | 1972 |

|

SU346184A1 |

| Машина для одновременного нумерования ярлыков и перфорирования их | 1930 |

|

SU22679A1 |

| Устройство для глажения волосяного покрова меховых шкур | 1987 |

|

SU1618763A1 |

| Просекально-вырубная машина | 1990 |

|

SU1810221A1 |

| Агрегат для штемпелевки и упаковки стирательных резинок | 1953 |

|

SU119472A2 |

1. Пресс для изготовления изделий из порошков, например, металлокерамических сплавов, с толкателем, снимающим отпрессованные изделия с матрицы и переносящим их на транспортерную ленту, отличающийся тем, что, с целью автоматизации снятия отпрессованных изделий с транспортерной ленты и передачи их на последующие операции - сушки, обжига или спекания, под верхней ветвью транспортерной ленты помещен кинематически связанный с нею и с толкателем, снимающим изделия с матрицы, механизм для укладки изделий на противни.

2. Форма выполнения пресса по п. 1, отличающаяся тем, что механизм для укладки изделий на противни представляет собою каретку, получающую периодические движения в направлении, перпендикулярном движению ленты на расстояния, соответствующие размерам изделий, и предназначенную для приема изделий, снимаемых с транспортерной ленты сталкивателем.

3. Форма выполнения пресса по п. 1, отличающаяся тем, что привод толкателя для переноса отпрессованного изделия на транспортерную ленту кинематически связан с последней так, что она получает периодические движения на регулируемый шаг, соответствующий размерам изделий, сблокированные с периодическими же движениями каретки с противнем и сталкивателя.

4. Форма выполнения пресса по пп. 1 и 2, отличающаяся тем, что, с целью компактной укладки изделий на противень, над транспортерной лентой у места подачи на нее отпрессованного изделия помещена приемная для последнего пластина, поворотная так, чтобы изделие ставилось на ленту на ребро.

5. Форма выполнения пресса по пп. 1, 2 и 3, отличающаяся тем, что в кинематическую цепь привод толкателя - транспортерная лента включена сцепная муфта, снабженная шестерней, сцепляемой с валом привода каретки и сталкивателя при помощи подпружиненного пальца после освобождения последнего диском, сидящим на валике привода транспортерной ленты, при его повороте в соответствии с передвижением транспортерной ленты с изделием на ширину противня.

Авторы

Даты

1954-01-16—Публикация

1954-01-16—Подача