Изобретение относится к области гранулирования порошка и может применяться в производстве строительных материалов, в химической, фармацевтической, пищевой, легкой и металлургической промышленности, в частности в производстве , свароч1:1ых материалов, например для изготовления шихты сварочной порошковой проволоки.

Известно устройство для гранулировакия порошка в псевдоожиженном слое, содержащее цилиндрический корпус с газораспределительной решеткой, форсунку для подачи жидкости, установленную над слоем материала, трубу для выгрузки

материала 1.

Однако при использовании известного устройства недостаточно высока однородность гранулометрического состава продукта,.

Целью изобретения является повышение однородности гранулометрического состава получаемого продукта.

Указанная.цель достигается тем, что в устройстве для гранулирования порошка в псевдоожиженном слое, содержащем корпус с газораспределительной решеткой форсунку для подачи жидкости, установленную над слоем материала, трубу для выгрузки материала, корпус выполнен в виде сужающегося кверху конуса с углом при большем основании 60-85.

При этом газораспределительная решетка имеет колпачкк с отверстиями на боковой стенке, обращенной к трубе для выгрузки материала.

Выполнение йорпуса в виде сужающегося йэнуса с углом при большем основании 85-60° позволяет изменить скорость газового потока в 1,2-5,6 раза по высоте псевдоожиженнохх) слоя (при высоте псевдоожиженного слоя, равной половине диаметра большого основания рабочей камеры), что позволяет эффектиано отделять (сепарировать) гранулы, имеющие диаметр 3-10 диаметров частицы исход}юго порошка, от несгранулированноз порошка. Наклон газораспределительной решетки для плотных сферических гранул 2-9° и для пористых неправильной формы 9-18 , а также направление отверстий в крлпачках к месту выгрузки позволяют быстро выводить полученные гранулы из рабочей камеры.

На чертеже представлен предлагаемый ранулятор, разрез.

Грйнулятор состоит из корпуса с трем камерами: верхней успокоительной 1,

средней рабочей 2 и нижней подрешеточ- ной 3. Успокоительная камера 1 может иметь различную геометрию в зависимооти от выбранного способа очистки запыленного отходящего теплоносителя, в данном случае изображена простейшая цилиндрическая камера 1, ограниченная сверху плоской крышкой и имеющая трубу Ьля отвода запыленного теплоносителя. Рабочая и подрешеточная камеры разделены газораспределительной решеткой 4. Подрешеточная камера ограничена с боков цилиндрическим корпуссм 5, а снизу плоским или конусообразным днищем 6. Рабочая камера ограничена, с боков корпусом 7 в виде сузкающегося кверху усеченнохчэ конуса с углом 85-6О при большем основании, а снизу - газо-. распределительной решеткой 4. Газораспределительная решетка 4 имеет уклон 2-18 к центру, где соосно с ней И обоими корпусами закреплен в газораспределительной решетке верхний конец трубы 8 для выгрузки гранул и отдува мелкой фракции, соединяющей рабочую камеру с секторным питателем 9, которы размешен за пределами подрешеточной камеры и прикреплен к нижнему концу трубы 8. Колпачки 10 газораспределительной решетки 4 имеют отверстия, расположенные на той трети боковой поверхности колпачка, которая делится пополам плоскостью, проходящей через ось корпус рабочей камеры и ось данного колпачка. Колпачки 1О могут крепиться в газораспределительной решетке различными известными способами (с помощью сварки клииового крепления, резьбового соединения). В данном случае изображены колпачки, которые имеют резьбу на нижней более узкой части, проходящей через отверстия в решетке и прикрепленные к ней с помощью гаек 11, закручиваемых, снизу. В верхней части рабочей камеры размещена форсунка 12 для разбрызг№вания раствора или расплава связующе- IX) вещества. Снаружи на нижней части конусообразного корпуса рабочей камеры укреплен шнековый питатель 13 для подачи исходного порошка. В корпусе подрешеточной камеры укреплена труба 14 для подачи теплоносителя. К трубе 8 прикреплена труба 15 для подачи сепарационного воздуха.

Гранулятор работает следующим образом.

Исходный порошок загружается шнековым питателем 13 в рабочую камеру,

где псевдоозкижается с помошью теплоюситещ, проходящегч через трубу 14 и колпачки 10. газораспределительной решетки 4. Св5ззую1цее вещество, например раствор жидкого стекла, разбрызгивается на поверхности псевдоожиженного слоя сверху форсункой 12 и соеди|гает отдель ные частицы в агрегаты. Сформировавшиеся и подсушенные теплоносителем гранулы опускаются на газораспределительную р&шетку 4 и поступают к устью трубы 8 для выгрузки. Расход воздуха на сепара-шло через трубу 15 поддерживается на уровне, необходимом для создания такой скорости в выходном сечении трубы 8,

которая была бы равна скорости витания грануп с размером, соответствующим нижнему пределу заданного фракционного состава готовых грануп. Полученные гранулы выгружаются ceKTopHbnvt питателем 9

Запыленный отходящий теплоноситель проходит через успокоительную камеру 1 и трубу 3, а затем очищается в устройствах сухой очистки (циклоны, фильтры) от вынесенной из псевдоожЕженвого спои пилы, которая возвращается в рабочую камеру.

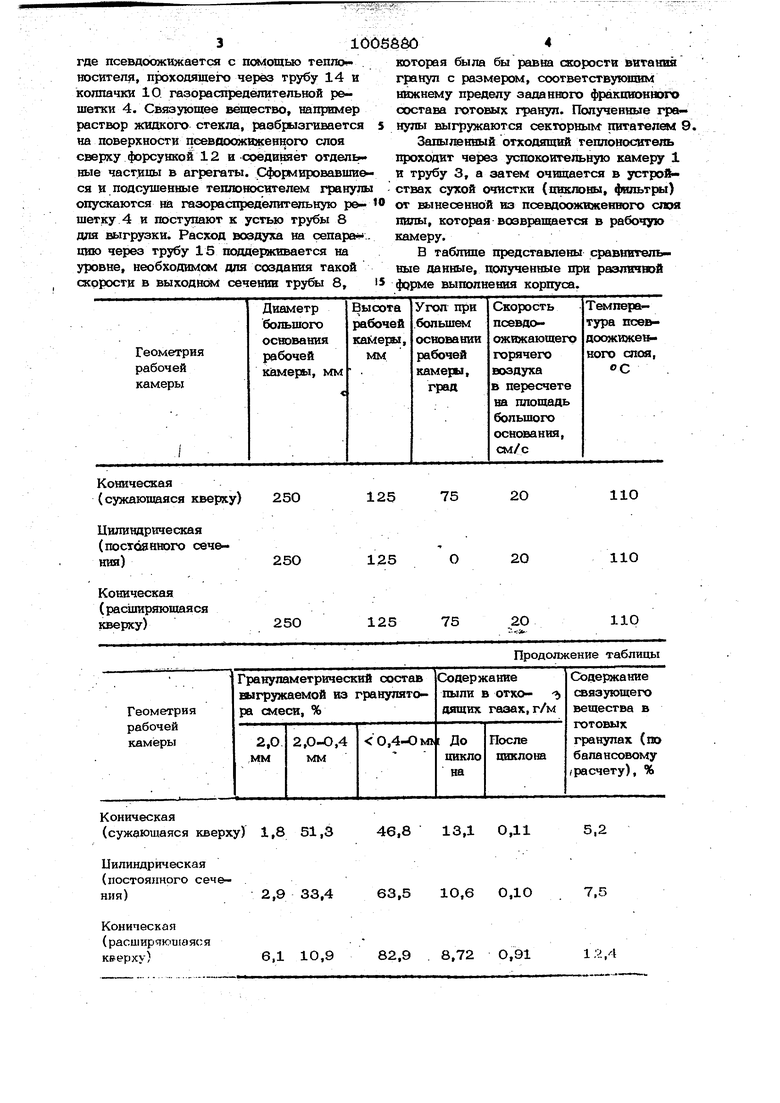

В таблице представлены сравнительные данные, полученные при различной форме выполнения корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для гранулирования материалов в кипящем слое | 1986 |

|

SU1402370A1 |

| Установка для разделения и термической обработки дисперсных материалов | 1989 |

|

SU1699661A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ МАТЕРИАЛОВ | 2003 |

|

RU2226426C1 |

| Сушилка термолабильных биологических продуктов | 1983 |

|

SU1124171A1 |

| АГРЕГАТ ДЛЯ ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145256C1 |

| Аппарат для гранулирования порошкообразных материалов | 1982 |

|

SU1095979A1 |

| Установка для сушки растворов в кипящем слое | 1981 |

|

SU1017893A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ СЫПУЧЕГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2112591C1 |

| МНОГОСЕКЦИОННЫЙ АППАРАТ КИПЯЩЕГО СЛОЯ | 2002 |

|

RU2207187C1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2143313C1 |

1. УСТРОЙСТВО. ДЛЯ ГРАНУЛИРОВАНИЯ ПОРОШКА В ПСЕВДООЖИЖЕННОМ СЛОЕ, содержащее корпус с газораспределительной решеткой, форСЛ 00 00 сунку для подачк жидкости, уставетмюн ную над слоем материала, трубу для выгрузки, материала, отличающееся тем, что, с палью повышения однородности гранулометрического состава продукта, корпус выполнен в виде сужающегося, кверху конуса с углом при большем освовании 60-85. 2. Устройство по п. 1, отличающее с я там, что гаэораспределЕ тельная решетка имеет колпачки с от верстиямк на боковой стенке, обршаенвой к трубе для выгрузки материала.

Коническая

(сужающаяся кверху)

Цилиндртеская

(постоянного сеч&ния)

Коническая

(расширяющаяся

кверху)

1,8 51,346,8 13,1 0,11 2,9 33,463,5 1О,6 О,1О

75

20

110

125

110

20

О

125

75

2О

110

.

Продолжение таблицы

5,2

510О58806

Опыты проводились на шихте № 2 бео-нутты диаметром 0,4-2,0 мм, содержащие

шовной порошковой, представляющей -собойне более 6% связующего вещества (расупорошкообразную смесь железа, шшвиково--вор натрий-калиевого жидкого стекла

го шпата, полевого шпата, рутила, ферро-плотностью 1,4 г/см ). марганца, ферросилипия и металлургичео- 5 Производительность лабораторного

кого магнезита и имеющей следующийгранулятора порошков во всех трех опы

грануламетрический состав: 1,0-Ю,4 ммтах составляла приблизительно 16 кг/ч

ОД%; 0,4-0,315 мм 1,85%; 0,315-выгружаемой го гранулятора смеси. 0,20 мм 27,7%; О,20-О,1О мм 37,85%;Как следует из таблицы, однородности

0,10-О,О5 мм 27,70%; 0,О5-О мм 7,6%.гранулометрического состава самая выПо технологии производства бесшов-сокая при выполнении корпуса в виде порошковой проволоки требуются гра-жающегося кверху конуса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для получения комплексной текстурированной нити | 1984 |

|

SU1234467A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-03-23—Публикация

1979-12-14—Подача