а о C3f: ел

Изобретение относится к порошковой металлургии, в частности к производству легированных железных порошков методом восстановления.

Известен способ получения порошка ферроникеля, включающий гомогенизирующий окислительный отжиг смеси окислов железа и никеля в течение 10 ч при 1200°С, и последующее восстановление при в течение

6 ч СИ.

Недостатком способа является большая продолжительность технологического цикла получения готового продукта; 16 ч без учета перегрузок материала.

Известен также способ получения порошков железоникелевых сплавов, включающий приготовление солевых растворов Fe и Ni, перевод этих растворов в осадок оксалатом щелочного металла, сушку в водороде при давлении 4-50 бар и последующее восстановление смеси полученных окислов в токе водорода 2}.

Однако большое число трудоемких переделов и необходимость использования водорода высокого давления поВЕЛиает его взрывоопасность.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения порошка ферроникеля, в котором смесь окислов железа и никеля приготовляют выпариванием и последующим разложением расплава азотнокислых кристалогидратов N-i(NO.j)2 6Н20 и Ре(ЫОз)з 9Н20. Выпаривание проводят при 300°С, а разложение при 600°С. Полученную смесь окислов размалывают в однородную мелкозернистую массу и восстанавливают в токе водорода при 500-800°С 1 ч Сз,

Однако полученный порошок обладает низкими технологическими харак теристиками: формуемость в пределах 4,0-7,2 г/см, уплотняемрсть при удельном давлении 7 т/см 2 - 5,8 г/см текучесть отсутствует. Это объяс- ; няется тем, что исходная смесь окисов чрезвычайно дисперсна и содерит большое количество кислорода. ри низкотемпературном восстановлении такой смеси образуются чрезвычайно мелкие фракции - 0,056 {62 зес.% волокнистые кристаллы, не способные к просыпанию через отверстия. Мелкие частицы порошка, кроме того, опадают в щели между пуансоном и атрицей и служат причиной выхода из с.троя npeccoBofo оборудования, что елает невозможным применение такого порошка в технологическом процес се.

Другим недостатком этого способа является наличие в нем стадии переела, включающей разложение азотноислых солей, при которой выделяется

значительное, количество высокотоксичных окислов азота, что делает способ вредным для экологической среды. Кроме того, способ имеет низкую производительность. Продолжительность только термических обработок составляет в. сумме 3,5 ч ( выпарива-ние

1.5ч, прокаливание 1 ч и восстановг ление 1ч).

Целью изобретения является повышение технологических характеристик порошка и производительности процесса.

Для достижения поставленной цели согласно способу получения порошка ферроникеля, включающему размол и совместное восстановление водородом смеси кислородсодержащих соединений железа и никеля, в качестве киcJЮpo содержащего соединения железа используют распыленный неотожженный железный порошок, а в смесь дополнительно вводят 0,3 - 0,5% углерода.

При этом восстановление осуществляют при 800-1000°С.

Необходимость введения в состав шихты неотожженого распыленного железного порсяпка обусловлена тем, что при этом уменьшается общее содержание кислорода в шихте по сравнению со смесями, содержащими высший окисел железа, уменьшается тенденция к волокнообразованию в. процессе восстановления и увеличивается размер частиц готового порошка. Все это ведет к значительному повышению технологических характеристик порошка по сравнению с известным способом.

Необходимость введения углерода в состав шихты обусловлена тем, что при этом уменьшается спекание шихты в процессе восстановления, что позволяет применять мягкий режим размола восстановленной губки, а также достигается более полное удаление кислорода из всего слоя шихты. В результате получается порошок с мягкими, ненаклепанными.частицами, обладающий уплотняемостью порядка

6.6г/смЗ.

Необходимость совместного жесткоего размола обусловлена тем, что при этом достигается равномерность смеси по составу и рост поверхностной энергии частиц за счет увеличения суммарной поверхности и возникновения деформационных напряжений структуры. Все это ведет к активизации npcsiecca твердофазной диффузии и достижению однородности готового порошкового сплава по составу, , Необходимость соблюдения температурного интервала 800-1000 0 при восстановлении объясняется тем, что ниже температуры 800°С снижается скорость восстановления и увеличивается остаточное содержание кислорода Впорсяаке, выше температуры 1000 ;С происходит значительное спекание шихты в процессе восстановления, что ведет к необходимости последующего жесткого размола восстановленной губки и ухудшает технологические характеристики готовог порслдка.

Количество вводимого в шихту 1углерода - 0,3 - 0,5% от общей массы обусловлено температурными параметрами. При температуре спекние шихты незначительно, ..а углерод в этих условиях плохо взаимодействует с кислородом. По этим двум причинам не следует вводить его в количестве более 0,3%. При температурах же порядка 1000°С, когда активно протекают процессы спекания, углерод хорошо взаимодействует с окислами с образованием газообразных окислов, препятствующих спекач нию, и его содержание может быть увеличено до 0,5%. При более высоком содержании углерода в шихте не достигается его полное удаление

в процессе отжига, а при содержании его менее 0,3% исчезает эффективность действия.

|- -

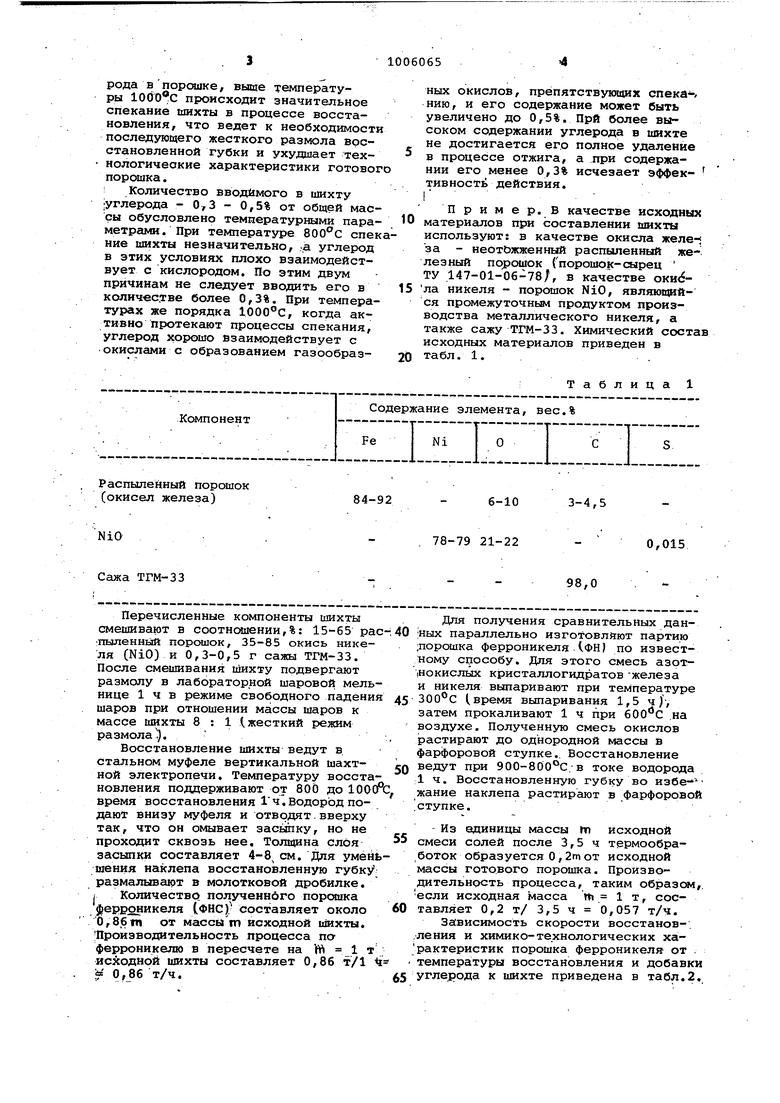

П р и м е р. В качестве исходных материсшов при составлении шихты используют: в качестве окисла желе- за - неотЬжженный распыленный железный порошок {порошок-сырец ТУ 147-01-06-78/, в качестве оки 5ла никеля - порошок N10, являющийся промежуточным продуктом производства металлического никеля, а также сажу ТГМ-33. Химический состав исходных материалов приведен в табл. 1.

Т а

лица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ДИФФУЗИОННО-ЛЕГИРОВАННЫХ ЖЕЛЕЗНЫХ ПОРОШКОВ | 1993 |

|

RU2043868C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2008 |

|

RU2364469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2002 |

|

RU2231420C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2013 |

|

RU2529129C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1967 |

|

SU194862A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОГО ПОРОШКА | 2007 |

|

RU2345152C1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2007 |

|

RU2360769C2 |

| Горизонтальная муфельная печь для восстановления железной губки | 1982 |

|

SU1057550A1 |

| СПОСОБ ПОДГОТОВКИ ПОРОШКА НА ОСНОВЕ ЖЕЛЕЗА | 1997 |

|

RU2196659C2 |

1. СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ФЕРРОНИКЕЛЯ, включающий размол И совместное восстановление водородом смеси кислородсодержащих соединений железа и никеля, отличающийся тем, что, с целью повышения технологических характеристик порошка и производительности процесса, в качестве кислорюдсодер:жа1цего соединения, железа используют распыленный неотожженный железный порошок, а в смесь дополнительно вводят 0,3 - 0,5% углерода. 2. Способ по п. 1, отли.чающийся тем, что восстановление осуществляют при 800-1000°С. i (Л

Распыленный порошок (окисел железа)

N10

Сажа ТГМ-33 Перечисленные компоненты шихты смешивают в соотнс«11ении,%: 15-65 ра пыленньой порсяиок, 35-85 окись никеля (N10) и 0,3-0,5 г сажы ТГМ-33. После смешивания шихту подвергают размолу в лабораторной шаровой мель нице 1 ч в режиме свободного падени шаров при отношении массы шаров к массе шихты 8 : 1 (жесткий режим размола). Восстановление шихты ведут в стальном муфеле вертикальной шахтной электропечи. Температуру восста новления поддерживают от 800 до lOO время восстановления 1 ч.Водород подают внизу муфеля и отводят.вверху так, что он омывает засьшку, но не проходит сквозь нее. Толщина слоя засыпки составляет 4-8 см. Для умей шения наклепа восстановленную губку размалывают в молотковой дробилке. J Количество полученнбго порсяыка ферроникеля (ФНС). составляет около Ь,86я1 от масса m исходной ишхты. Производительность процесса па ферроникелю в пересчете на W 1 исходной шихты составляет 0,86 т/1 Ь 0,86 т/ч.

84-92

3-4,5

6-10

78-79 21-22

0,015

98,0 Для получения сравнительных данных параллельно изготовляют партию ;порошка ферроникеля ЛФН) по известному способу. Для этого смесь азот|НокислыХ кристаллогидратов железа и никеля выпаривают при температуре (время выпаривания 1,5 ч)-, затем прокаливают 1 ч при .на воздухе. Полученную смесь окислов растирают до однородной массы в фарфоровой ступке.. Восстановление ведут при 900-800 0, в токе водорода :1 ч. Восстановленную губку во избе- жание наклепа растирают в фарфоровой .ступке. - Из единицы массы m исходной смеси солей после 3,5 ч термообработок образуется 0, 2т от исходной массы готового порошка. Производительность процесса, таким образом, если исходная масса rti 1 т, составляет 0,2 т/ 3,5 ч 0,057 т/ч. Зависимость скорости восстанов-. /ления и химико-технологических характеристик порошка ферроникеля от . температуры восстановления и добавки углерода к шихте приведена в табл.2.

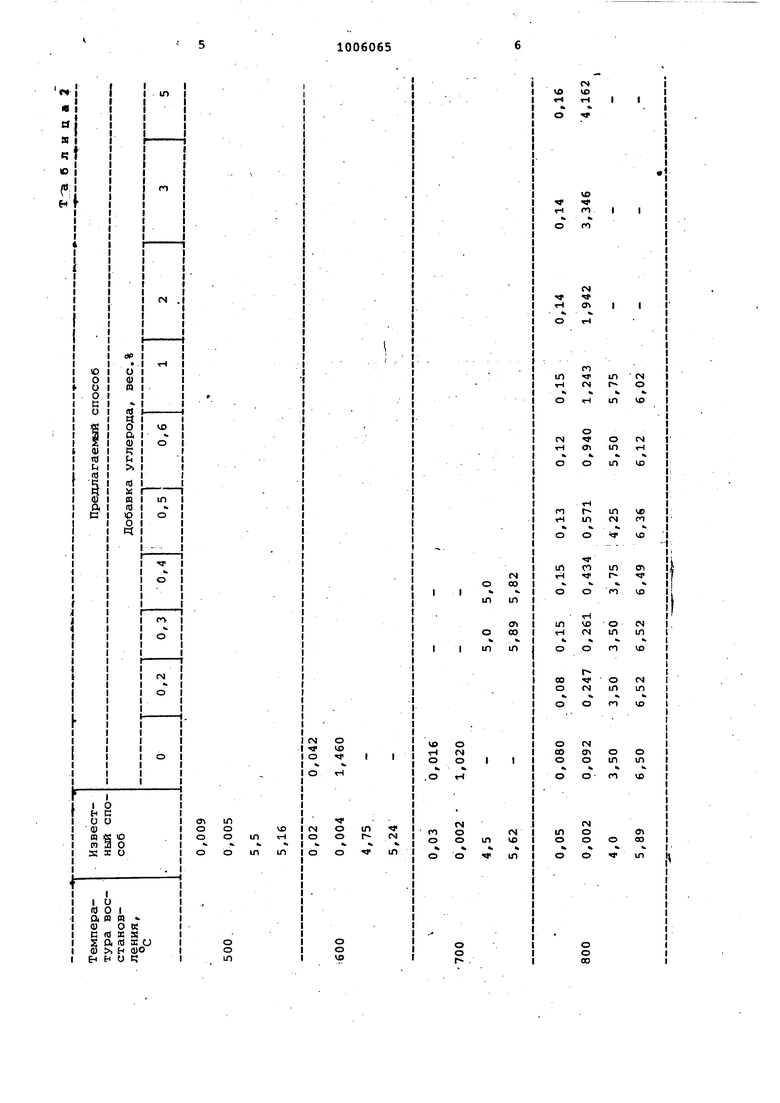

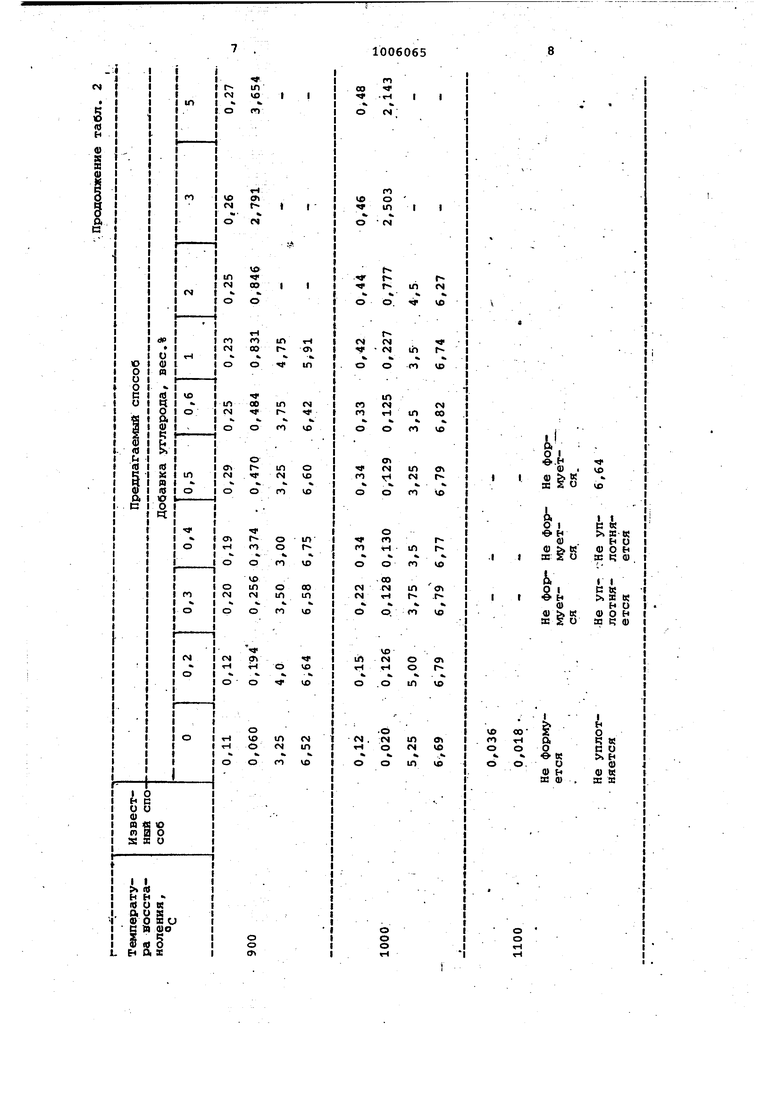

В каждой клеточке табл. 2 приведены четыре числовых величины, означающих следующее: скорость восстановительно-обезуглероживающего отжига, г/мин, содержание углерода в полученном порсшже ферроникеля, вёс.%, нижний предел формуемости порошка ферроникеля, г/см, уплотняемость порошка ферроникеля при удельном давлении 7 т/см, г/см.

На основании проведенных испытаний можно сделать выводы:

а) скорость восстановления шихты по предлагаемому способу (0,15 0,34 г/мин), примерно в 8 раз превосходит скорость восстановления по известному способу (0,003-0,05 г/мин )

б)нижний предел формуемости порошка ферронйкеля, полученного по предлагаемому способу (средний из всех значений в предлагаемой области - 3,5 г/см), в 1,3 раза ниже

чем у порошка ферроникеля, полученного по известному способу (4,7pr/c

в)уплотняемость порошка ферроникеля, полученного по предлагаемому способу (средняя из всех значений предлагаемой области - 6,63 г/см),

в 1,2 раза выше, чем у порошка ферроникеля, полученного по известному способу (5,48 г/смЭ);

г)производительность предлагаемого способа в 15 раз выше, чем у известного способа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Минаев, Б.М., Мрякина Т.Н | |||

| .Легированные порошки, полученные вЬсста1новлением сложного окисла | |||

| - Пог рсшковая металлургия, 1968, 2, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ЗАХОРОНЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ В ГЛУБИННЫЕ ПЛАСТЫ-КОЛЛЕКТОРЫ (ВАРИАНТЫ) | 2003 |

|

RU2227338C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| i, Кончаковская Л.Д | |||

| Восстановле;ние смешанных порошкообразных окис- лов никеля и железа.- Порошковая меташлургяя, 1970, 6, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-03-23—Публикация

1981-03-13—Подача