АБ

т 5 Т 3 Г 7 г в 10

.чч х/чЧч- чччччУ )С|

(Л

о о

35

о

00

Од

Изобретение относится к металлообработке и гложет быть использовано для обработки глубоких отверстий.

Известна борштанга с направляющим узлом, содержащая трубчатый корпус с проточкой под направляющие элементы 1 .

Недостатком известной конструкции борштангис направляющим узлом следует считать то, что опоры не допускают проход через уплотнительиые узлы маслоприемников или направляющих устройств из-за выступания направляющих элементов над поверхностью борштанги.

Целью изобретения является повышение продольной устойчивости борштанги и сокращение вспомогательного времени на операциях сверления, растачивания, зенкерования и т.д. глубоких отверстий.

Указанная цель достигается тем, что борштанга снабжена охватываемым и охватывающими втулками, подпружиненными относительно корпуса, причем наружные поверхности охватываемых и внутренние поверхности охватывающих втулок вьшолнены с равными эксцентриситетами, а направляющие размещенные на охватываю14их втулках разнесены по оси борштанги.

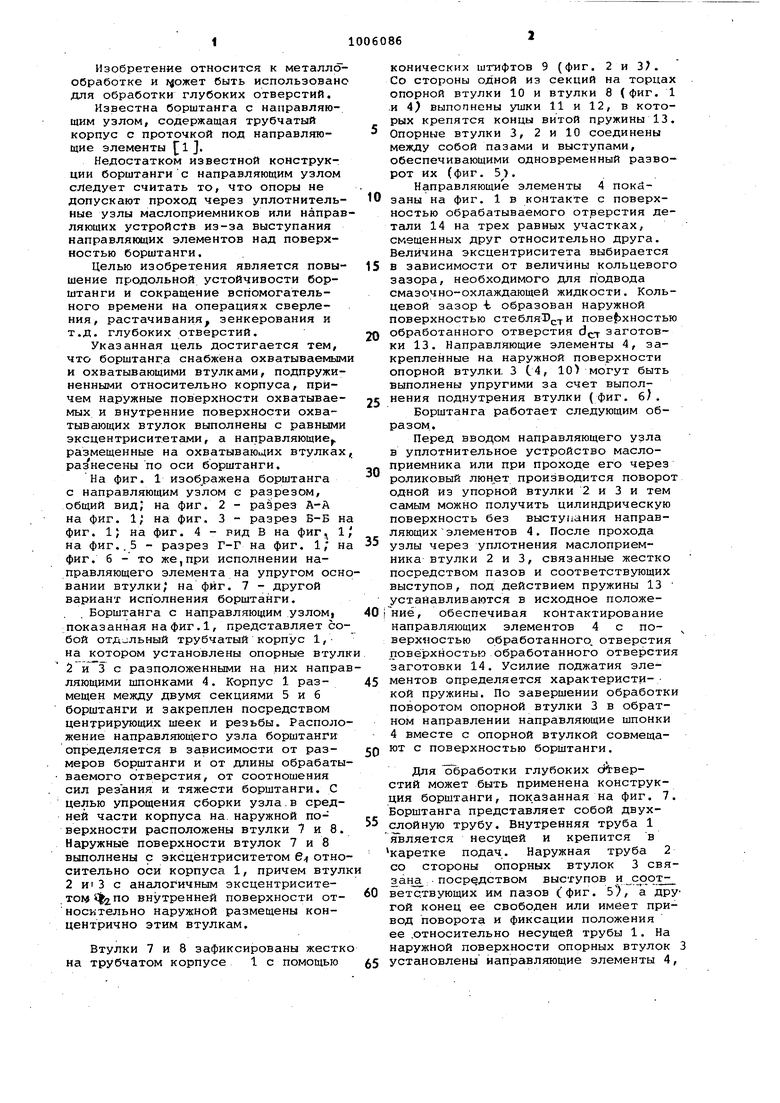

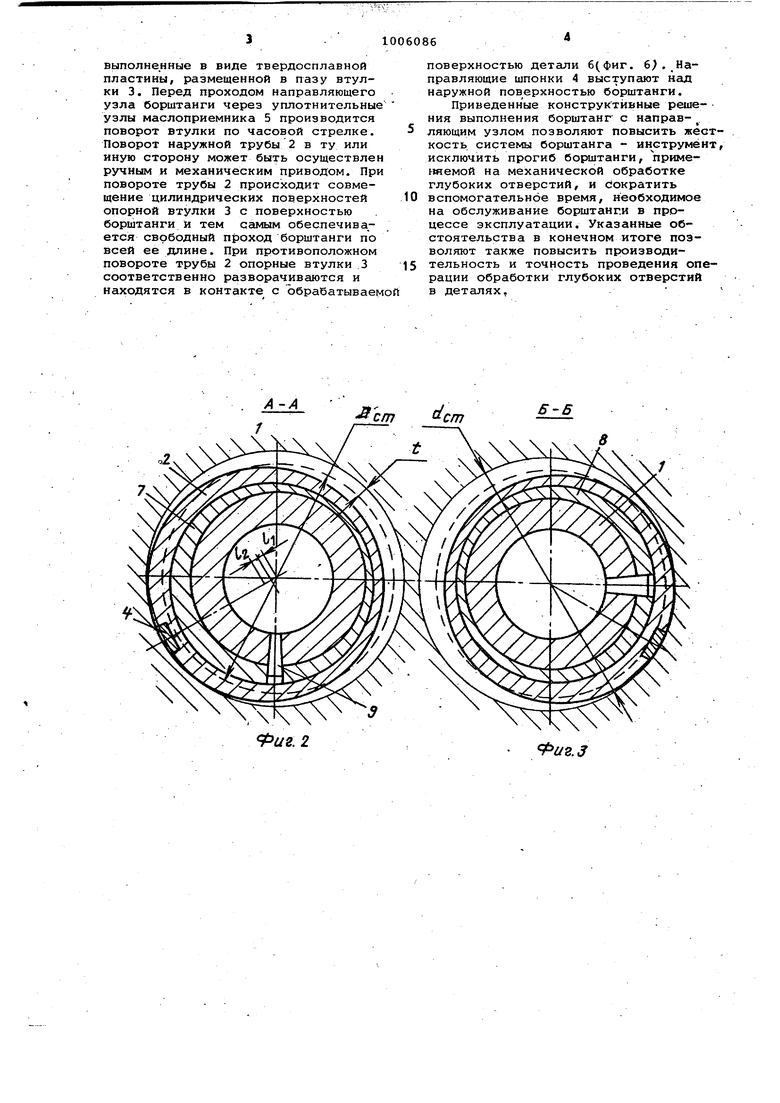

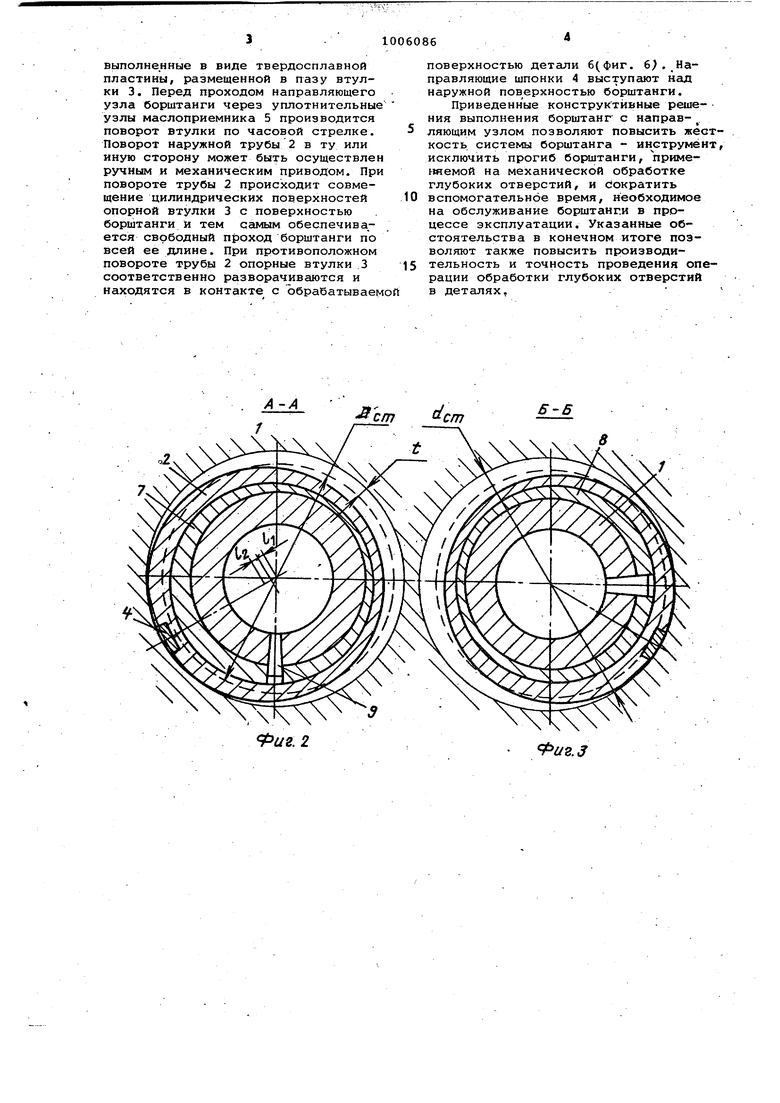

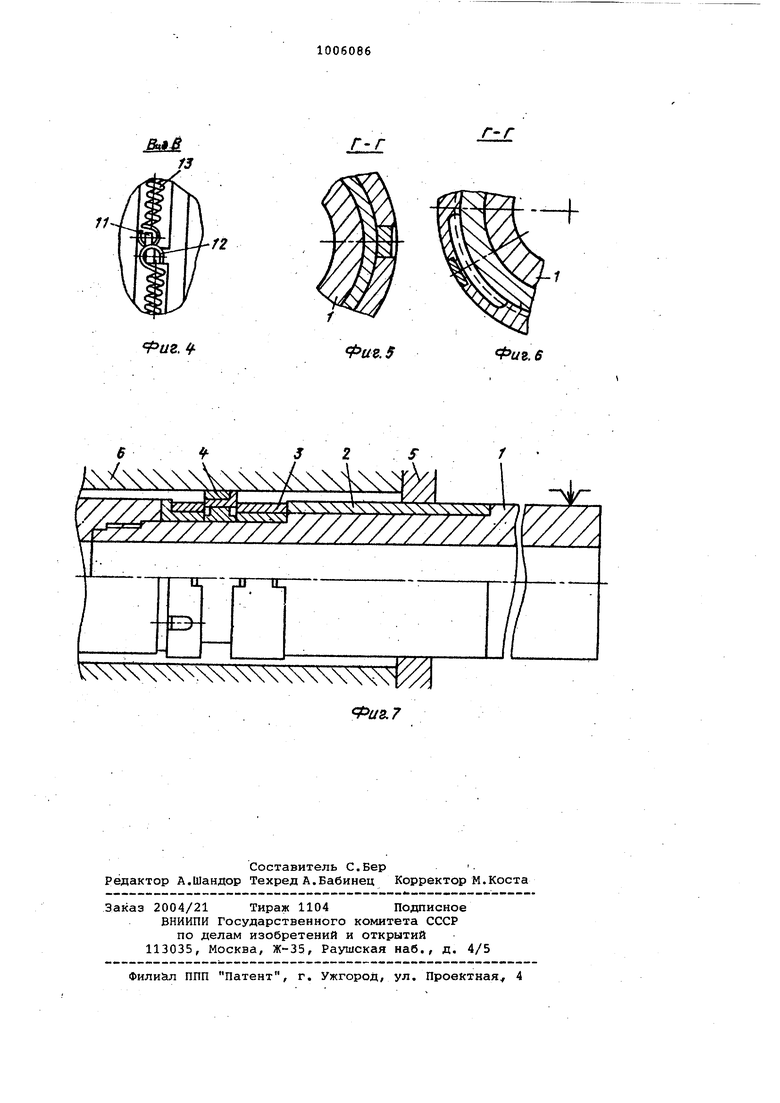

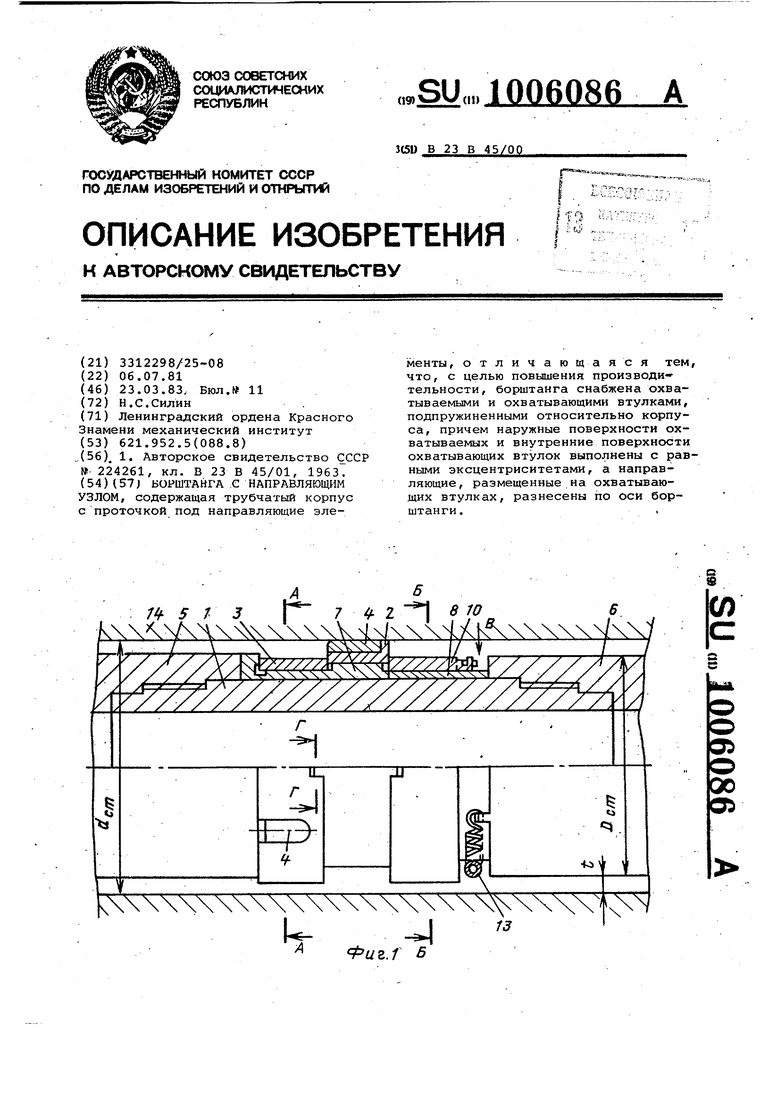

На фиг. 1 изображена борштанга с направляющим узлом с разрезом, общий вид; на фиг. 2 - ра&рез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1J на фиг. 4 - РИД В на фиг, 1 на фиг..5 - разрез Г-Г на фиг. 1; на фиг. 6 - то же,при исполнении направляющего элемента на упругом основании втулки; на фиг. 7 - другой вариант исполнения борштанги.

Борштанга с направляющим узлом показанная на фиг.1, представляет собой отдельный трубчатый корпус 1, на котором установлены опорные втулк 2 и 3 с разположенными на них направляющими шпонками 4. Корпус 1 размещен между двумя секциями 5 и б борштанги и закреплен посредством центрирующих шеек и резьбы. Расположение направляющего узла борштанги определяется в зависимости от размеров борштанги и от длины обрабатываемого отверстия, от соотношения сил резания и тяжести борштанги. С целью упрощения сборки узла,в средней части корпуса на наружной поверхности расположены втулки 7 и 8. Наружные поверхности втулок 7 и 8 выполнены с эксцентриситетом 6 относительно оси корпуса 1, причем втулк 2 И13 с аналогичным эксцентриситетом 1|2 по внутренней поверхности относительно наружной размещены концентрично этим втулкам.

Втулки 7 и 8 зафиксированы жестко на трубчатом корпусе 1 с помощью

конических штифтов 9 (фиг. 2 и 3. Со стороны одной из секций на торцах опорной втулки 10 и втулки 8 (фиг. 1 .и 4) выпопнены ушки 11 и 12, в которых крепятся концы витой пружины 13. Опорные втулки 3, 2 и 10 соединены между собой пазами и выступами, обеспечивающими одновременный разворот их (фиг. 5).

Направляющие элементы 4 покй10 эаны на фиг. 1 в контакте с поверхностью обрабатываемого отверстия детали 14 на трех равных участках, смещенных друг относительно друга. Величина эксцентриситета выбирается

5 в зависимости от величины кольцевого зазора, необходимого для подвода смазочно-охлаждающей жидкости. Кольцевой зазор -fc образован наружной поверхностью стебпяТ), пове)хностью

0 обработанного отверстия d,.- заготовки 13. Направляющие элементы 4, закрепленные на наружной поверхности опорной втулкк 3 (.4, 10) могут быть выполнены упругими за счет выполнения поднутрения втулки (фиг. б).

Борштанга работает следующим образом..

Перед вводом направляющего узла в уплотнительное устройство масло.. приемника или при проходе его через роликовый люнет производится поворот одной из упорной втулки 2 и 3 и тем самым можно получить цилиндрическую поверхность без выступания направляющих элементов 4. После прохода

узлы через уплотнения маслоприемника втулки 2 и 3, связанные жестко посредством пазов и соответствующих выступов, под действием пружины 13 устанавливаются в исходное положе0 ниё, обеспечивая контактирование направляющих элементов 4 с поверхностью обработанного, отверстия поверхностью обработанного отверстия заготовки 14. Усилие поджатия эле

5 ментов определяется характеристикой пружины. По завершении обработки поворотом опорной втулки 3 в обратном направлении направляющие шпонки 4 вместе с опорной втулкой совмещают с поверхностью борштанги.

Для обработки глубоких отверстий может быть применена конструкция борштанги, пок.азанная на фиг. 7. Борштанга представляет собой двухслойную трубу. Внутренняя труба 1 Гвляется несущей и крепится в каретке подач. Наружная труба 2 со стороны опорных втулок 3 свя3 a.H3L посредством выступов и срот0 ветатвующих им пазов (фиг. 5), а дру гой конец ее свободен или имеет привод поворота и фиксации положения ее .относительно несущей трубы 1. На наружной поверхности опорных втулок 3

5 установлены направляющие элементы 4,

выполненные в виде твердосплавной пластины, размещенной в пазу втулки 3. Перед проходом направляющего узла борштанги через уплотнительные узлы маслоприемиика 5 производится поворот втулки по часовой стрелке. Поворот наружной трубы 2 в ту или иную сторону может быть осуществлен ручнЕлм и механическим приводом. При повороте трубы 2 происходит совмещение цилиндрических поверхностей опорной втулки 3 с поверхностью борштанги и тем самым обеспечивается свободный проход борштанги по всей ее длине. При противоположном повороте трубы 2 опорные втулки 3 соответственно разворачиваются и находятся в контакте с обрабатываем

поверхностью детали 6(Фиг. 6).Направляющие шпонки 4 выступают над наружной поверхностью борштанги.

Приведенные конструктивные решения выполнения борштанг с направ- . ляющим узлом позволяют повысить жесткость системы борштанга - ин струмёнт, исключить прогиб борштанги, применяемой на механической обработке глубоких отверстий, и Сократить

0 вспомогательное время, необходимое на обслуживание борштанги в процессе эксплуатации. Указанные обстоятельства в конечном итоге позволяют также повысить производи5тельность и точность проведения операции обработки глубоких отверстий в деталях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки глубоких отверстий | 1985 |

|

SU1240510A1 |

| Инструмент для обработки отверстий | 1984 |

|

SU1252063A1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1995 |

|

RU2079171C1 |

| Инструмент для обработки отверстий | 1987 |

|

SU1583226A1 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| Стенд для измерения | 1985 |

|

SU1263497A2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| Устройство для растачивания отверстий | 1981 |

|

SU990432A2 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2008 |

|

RU2391186C1 |

| Станок для расточки глубоких сквозных отверстий | 1981 |

|

SU956173A1 |

UZ. 2

РИ2.3

//г-г

ГГ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| НАПРАВЛЯЮЩАЯ ВТУЛКА К БОРШТАНГЕ ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1966 |

|

SU224261A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-03-23—Публикация

1981-07-06—Подача