10

Изобретение относится к металлообработке и может быть использовано в инструментах для обработки отверстий .

Цель изобретения - расширение тех- 5 нологическнх возможностей инструмента за счет повьшения его жесткости.

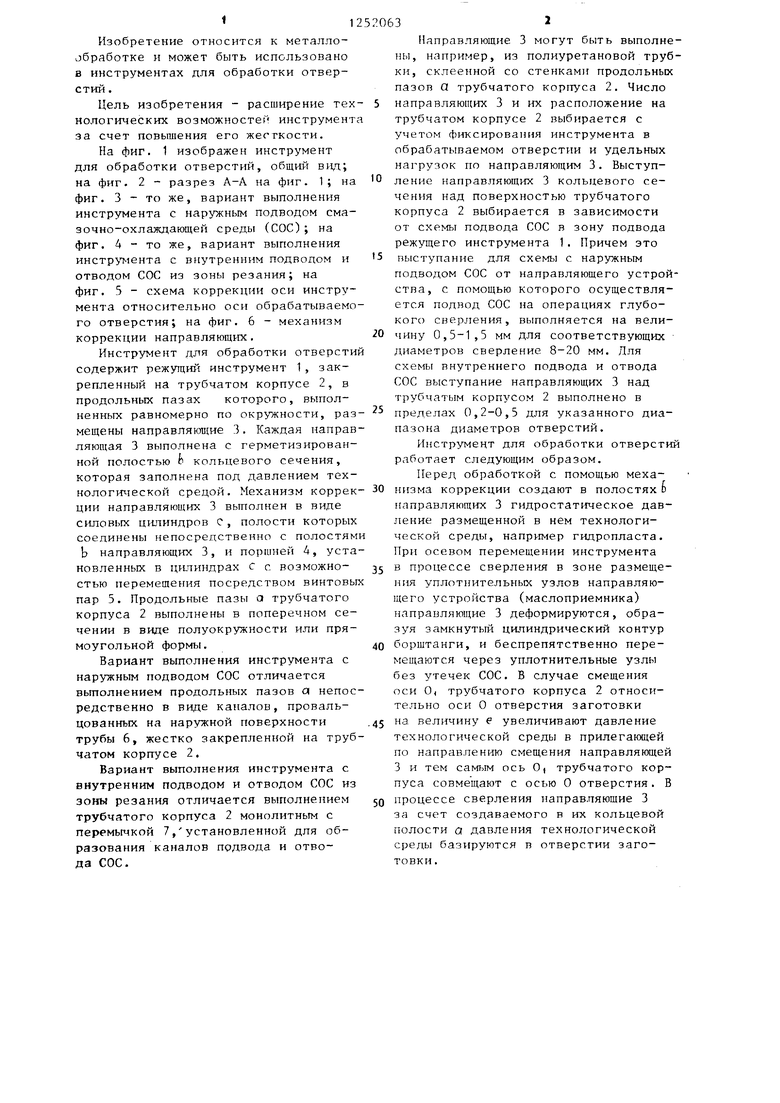

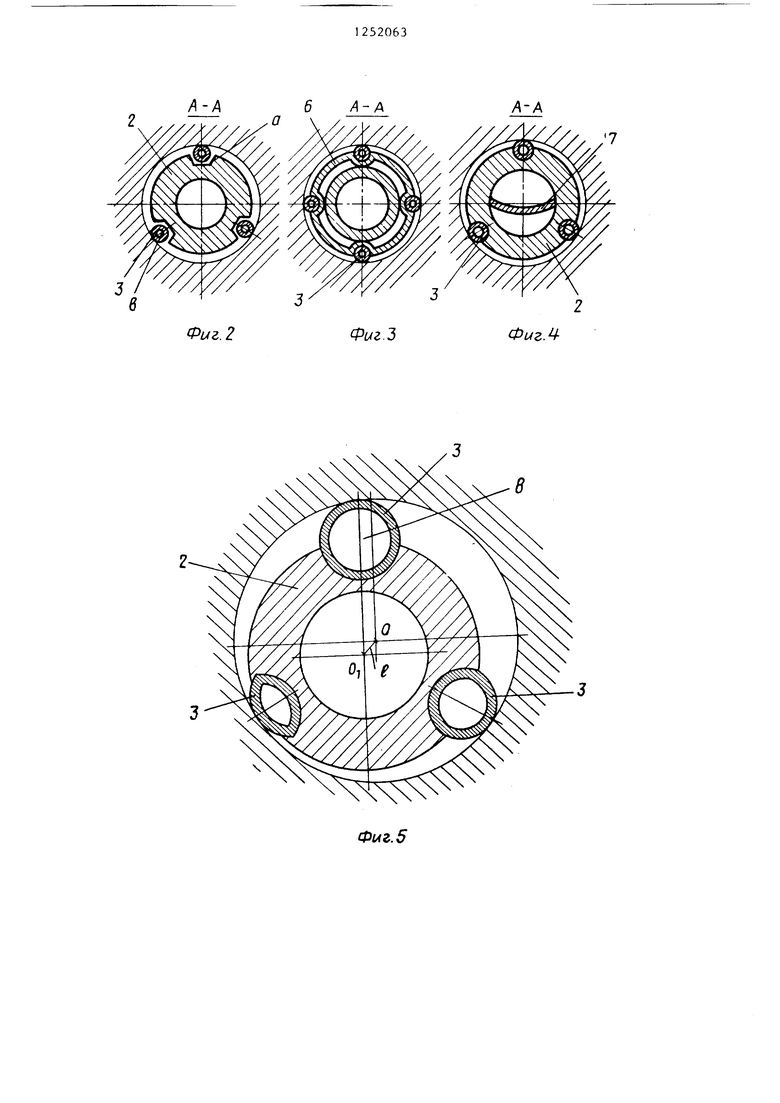

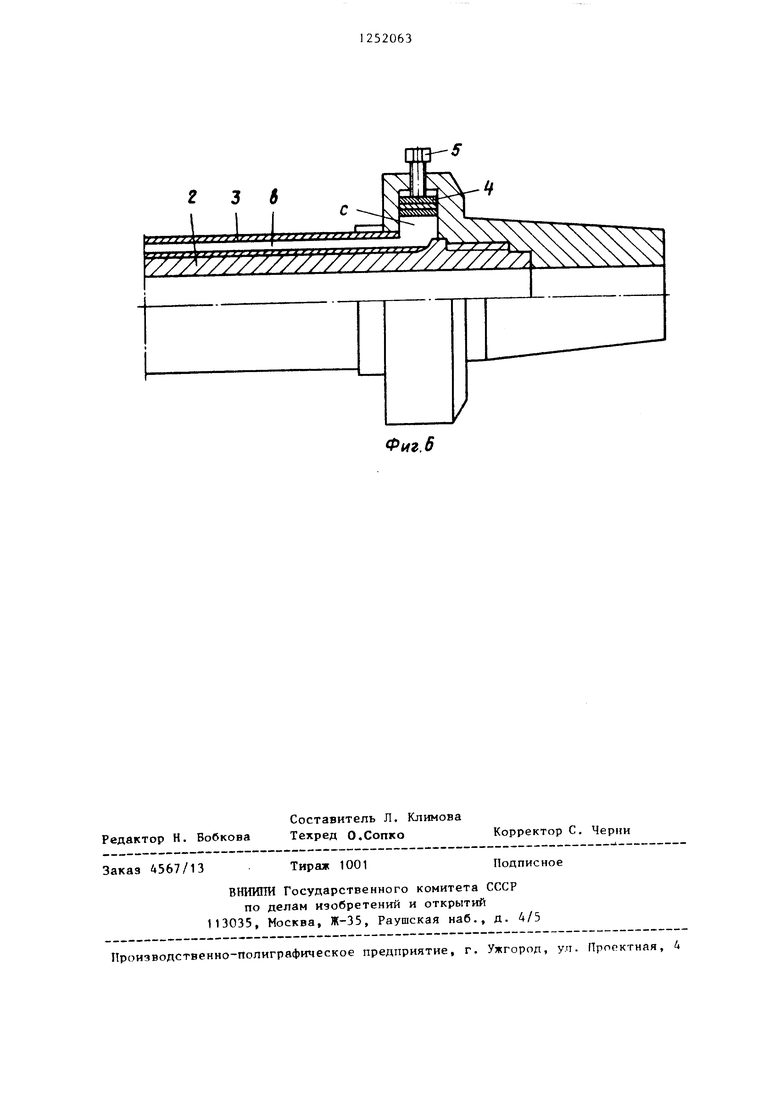

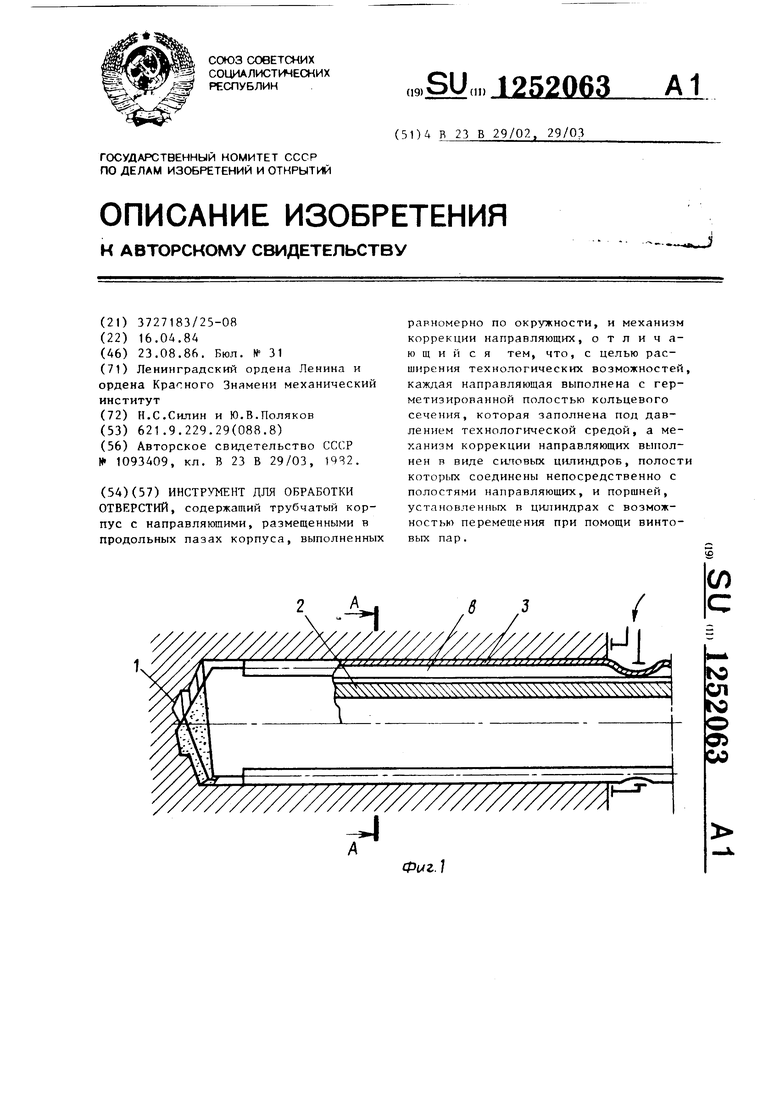

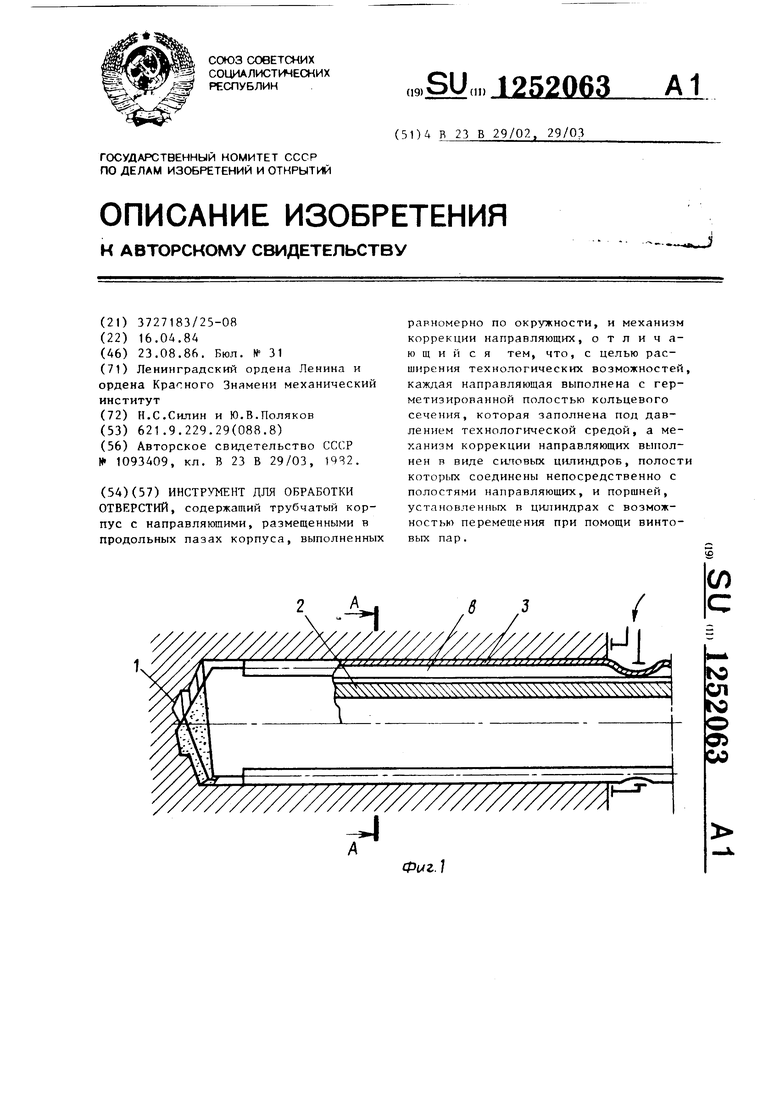

На фиг. 1 изображен инструмент для обработки отверстий, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - то же, вариант выполнения инструмента с наружным подводом сма- 3очно-охлаждающей среды (СОС); на фиг. 4 - то же, вариант выполнения инстр 1ента с внутренним подводом и отводом СОС из зоны резания; на фиг. 5 - схема коррекции оси инструмента относительно оси обрабатываемого отверстия; на фиг. 6 - механизм коррекции направляющих.

Инструмент для обработки отверстий содержит режутций инструмент 1 , закрепленный на трубчатом корпусе 2, в продольных пазах которого, выполненных равномерно по окружности, размещены направляющие 3. Каждая направляющая 3 выполнена с герметизированной полостью Ь кольцевого сечения, которая заполнена под давлением техНаправляющие 3 могут быть выполне ны, например, из полиуретановой труб ки, склеенной со стенками продольных пазов а трубчатого корпуса 2. Число направляющих 3 и их расположение на трубчатом корпусе 2 выбирается с учетом фиксирования инструмента в обрабатываемом отверстии и удельных нагрузок по направляющим 3. Выступление направляющих 3 кольцевого сечения над поверхностью трубчатого корпуса 2 выбирается в зависимости от схемы подвода СОС в зону подвода режущего инструмента 1. Причем это выступание для схемы с наружным подводом СОС от направляющего устрой ства, с помощью которого осуществляется подвод СОС на операциях глубокого сверления, выполняется на величину 0,5-1,5 мм для соответствующих диаметров сверление 8-20 мм. Для схемы внутреннего подвода и отвода СОС выступание направляющих 3 над трубчатым корпусом 2 выполнено в пределах 0,2-0,5 для указанного диапазона диаметров отверстий.

Инструмент для обработки отверсти работает следующим образом.

Перед обработкой с помощью меха15

20

нологттеской средой. Механизм коррек- 30 низма коррекции создают в полостях 6

ции направляющих 3 вьтолнен в виде силовьгх цилиндров С , полости которых соединены непосредственно с полостям b направляющих 3, и поршней А, установленных в цршиндрах с с возможностью перемещения посредством винтовых пар 5. Продольные пазы а трубчатого корпуса 2 выполнены в поперечном сечении в виде полуокружности или прямоугольной формы.

Вариант выполнения инструмента с наружным подводом СОС отличается вьтолнением продольных пазов а непосредственно в виде каналов, проваль- цованных на наружной поверхности трубы 6, жестко закрепленной на трубчатом корпусе 2.

Вариант выполнения инструмента с внутренним подводом и отводом СОС из зоны резания отличается выполнением трубчатого корпуса 2 монолитным с перемычкой 7, установленной для образования каналов прдвода и отвода СОС.

Направляющие 3 могут быть выполнены, например, из полиуретановой трубки, склеенной со стенками продольных пазов а трубчатого корпуса 2. Число направляющих 3 и их расположение на трубчатом корпусе 2 выбирается с учетом фиксирования инструмента в обрабатываемом отверстии и удельных нагрузок по направляющим 3. Выступление направляющих 3 кольцевого сечения над поверхностью трубчатого корпуса 2 выбирается в зависимости от схемы подвода СОС в зону подвода режущего инструмента 1. Причем это выступание для схемы с наружным подводом СОС от направляющего устройства, с помощью которого осуществляется подвод СОС на операциях глубокого сверления, выполняется на величину 0,5-1,5 мм для соответствующих диаметров сверление 8-20 мм. Для схемы внутреннего подвода и отвода СОС выступание направляющих 3 над трубчатым корпусом 2 выполнено в пределах 0,2-0,5 для указанного диапазона диаметров отверстий.

Инструмент для обработки отверстий работает следующим образом.

Перед обработкой с помощью меха

низма коррекции создают в полостях 6

направляющих 3 гидростатическое давление размещенной в нем технологической среды, например гидропласта. При осевом перемещении инструмента в процессе сверления в зоне размещения уплотнительных узлов направляющего устройства (маслоприемника) направляющие 3 деформируются, образуя замкнутый цилиндрический контур борштанги, и беспрепятственно перемещаются через уплотнительные узлы без утечек СОС. В случае смещения оси 0( трубчатого корпуса 2 относительно оси О отверстия заготовки на величину е увеличивают давление технологической среды в прилегающей по направлению смещения направляющей 3 и тем ось О, трубчатого корпуса совмещают с осью О отверстия. В процессе сверления направляющие 3 за счет создаваемого в их кольцевой полости а давления технологической среды базируются в отверстии заготовки .

Фиг. 2

А-А

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для комбинированной обработки глубоких отверстий | 1983 |

|

SU1148721A1 |

| Инструмент для обработки глубоких отверстий | 1984 |

|

SU1252065A1 |

| Устройство для предохранения инструмента от поломок при обработке отверстий | 1982 |

|

SU1047615A2 |

| Инструмент для обработки отверстий | 1982 |

|

SU1127702A1 |

| Инструмент для обработки глубоких отверстий /его варианты/ | 1985 |

|

SU1278118A1 |

| Сверло для кольцевого сверления отверстий со сложной поверхностью | 1987 |

|

SU1419825A1 |

| Борштанга с направляющим узлом | 1981 |

|

SU1006086A1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| Инструмент для обработки глубоких отверстий | 1990 |

|

SU1787708A1 |

| Инструмент для обработки отверстий | 1981 |

|

SU1009643A1 |

Фиг. 5

Редактор Н. Вобкова

Составитель Л. Климова

Техред О.СопкоКорректор С, Черни

Заказ 4567/13

Тираж 1001

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.6

Подписное

| Расточная головка для обработки глубоких отверстий | 1982 |

|

SU1093409A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-08-23—Публикация

1984-04-16—Подача