(54) УСТРОЙСТВО ДЛЯ РАСТАЧИВАНИЯ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для растачивания отверстий | 1977 |

|

SU659291A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2008 |

|

RU2391186C1 |

| Устройство для обработки глубоких отверстий | 1983 |

|

SU1093424A1 |

| Расточная головка | 1981 |

|

SU990428A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2004 |

|

RU2273548C1 |

| Станок для расточки глубоких сквозных отверстий | 1981 |

|

SU956173A1 |

| РАСТОЧНАЯ ГОЛОВКА | 1992 |

|

RU2014172C1 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| Борштанга к расточному станку | 1977 |

|

SU677821A1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС С БЕЗЗАЗОРНЫМ КРЕПЛЕНИЕМ РАБОЧЕГО КОЛЕСА И ТОРЦОВЫХ УПЛОТНЕНИЙ К ВАЛУ РОТОРА И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2487272C1 |

1

Изобретение относится к металлообработке, а И х1енно к чистовой расточке длинномерных отверстий с малым межцентровым расстоянием.

По основному авт. св. № 65929 известно устройство для растачивания длинномерных отверстий, содержащее корпус, передние направляющие втулки, имеющие возможность вращения, соосные с ними задние направляющие втулки, борщтангу с установленной на ней посредством подщипников качения и зафиксированной в осевом направлении гользой, наружный диаметр которой равен внутреннему диаметру задних направляющих втулок 1.

Недостатком известного устройства является то, что при обработке борщтанга за счет радиальной составляющей силы резания прижимает гильзу к поверхности задней направляющей втулки и односторонне выбирает зазор в сопряжении гильза - задняя направляющая втулка. В результате вращения борщтанги нагружение наружной поверхности гильзы радиальной составляющей носит циклический характер, что ведет к колебаниям и поворачиванию гильзы внутри задней направляющей втулки.

Следствием этого является снижение точности обработки, выраженное в искажении как геометрической формы ллипсность, конусность) так и размеров обрабатываемого отверстия.

5Целью изобретения является повышение

точности обработки.

Указанная цель достигается тем, что устройство снабжено элементом фиксации i-ильзы задней опоры от поворота, выполненным

Q в виде подпружиненной приз.матической расклинивающей щпонки, размещенной в выполненном на наружной поверхности гильзы шпоночном пазу трапецеидального сечения и контактирующей с его боковыми поверхностями.

15Кроме того, пружина фиксирующего элемента установлена с возможностью регулирования.

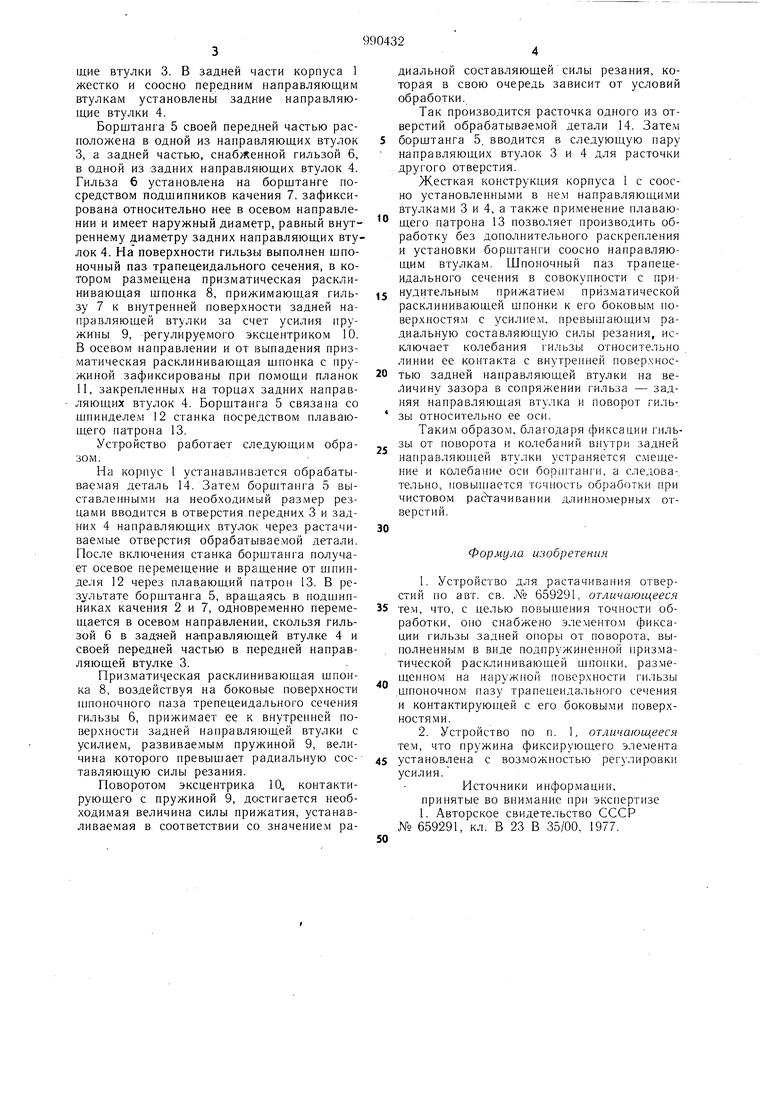

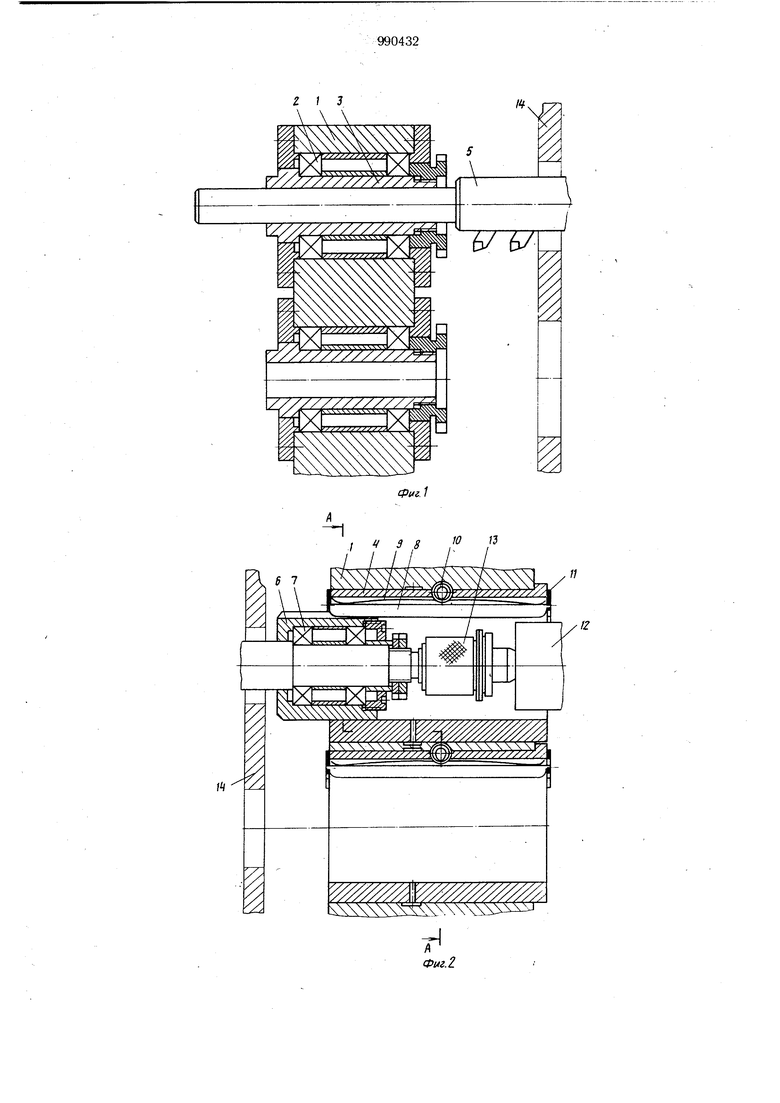

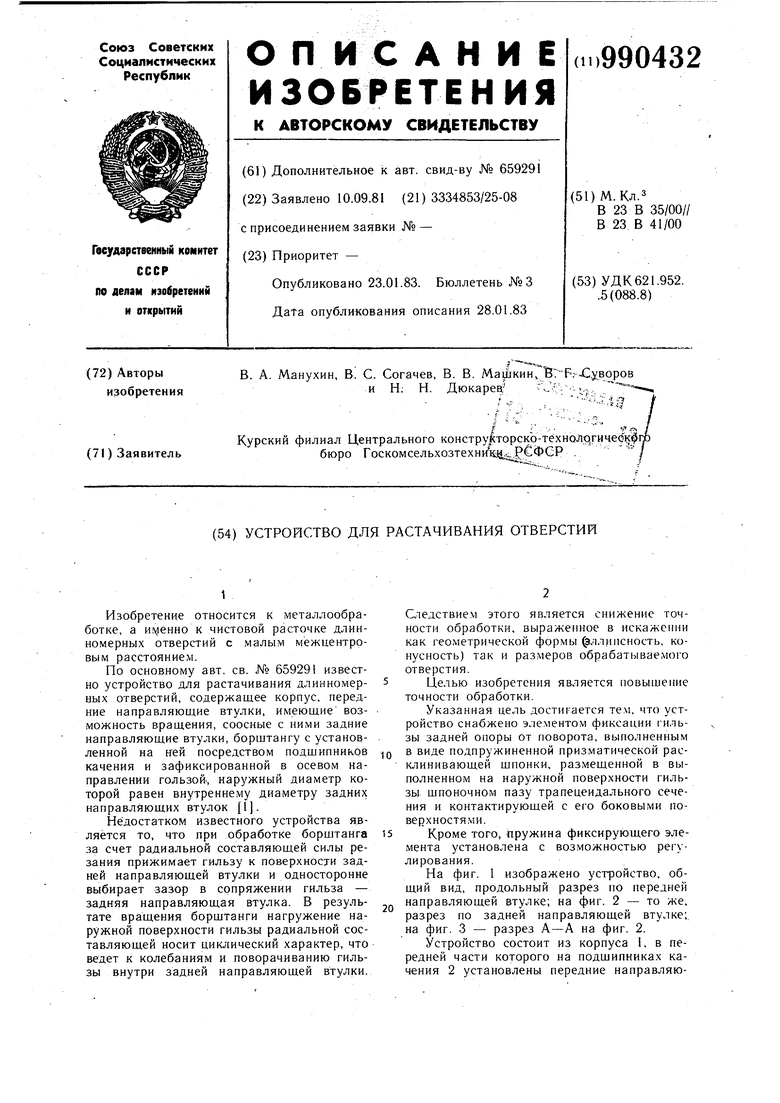

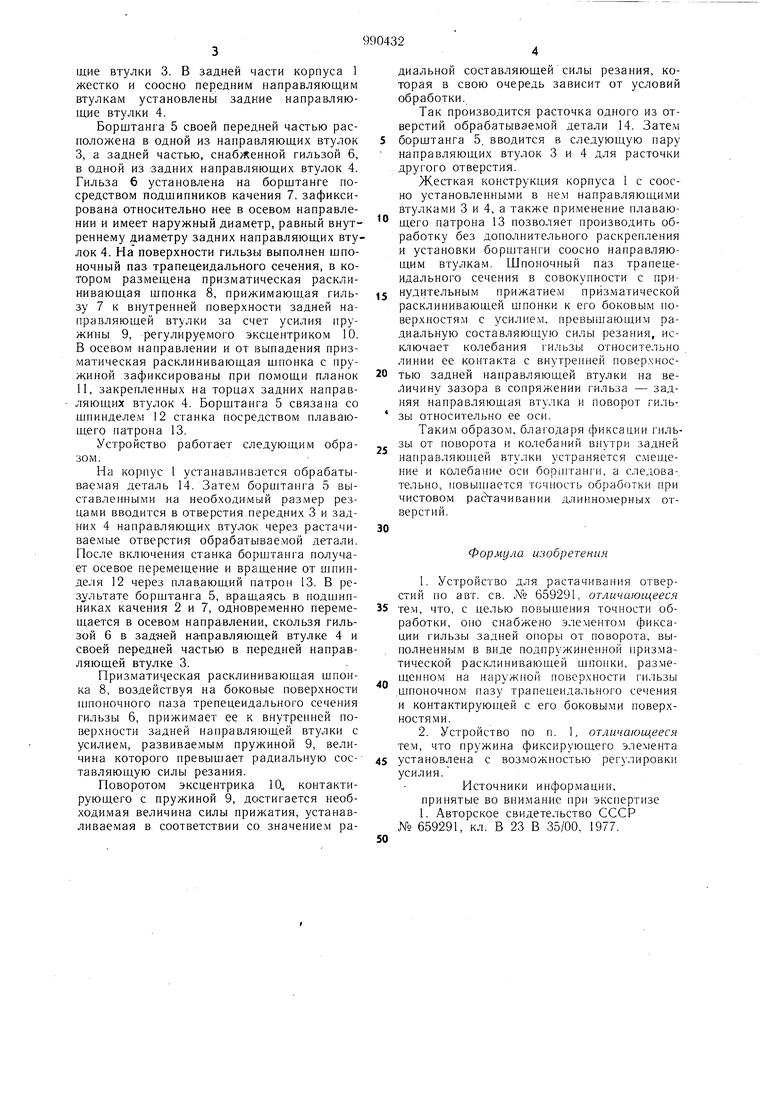

На фиг. 1 изображено устройство, общий вид, продольный разрез по передней

2Q направляющей втулке; на фиг. 2 - то же, разрез по задней направляющей втулке; на фиг. 3 - разрез А-А на фиг. 2.

Устройство состоит из корпуса 1, в передней части которого на подшипниках качения 2 установлены передние направляющие втулки 3. В задней части корпуса 1 жестко и соосно передним направляющим втулкам установлены задние направляющие втулки 4.

Борщтанга 5 своей передней частью расположена в одной из направляющих втулок 3, а задней частью, снабженной гильзой 6, в одной из задних направляющих втулок 4. Гильза 6 установлена на борштанге посредством подщипников качения 7. зафиксирована относительно нее в осевом направлении и имеет наружный диаметр, равный внутреннему диаметру задних направляющих втулок 4. На поверхности гильзы выполнен шпоночный паз трапецеидального сечения, в котором размещена призматическая расклинивающая щпонка 8, прижимающая гильзу 7 к внутренней поверхности задней направляющей втулки за счет усилия пружины 9, регулируемого эксцентриком 10. В осевом направлении и от вь падения призматическая расклинивающая шпонка с пружиной зафиксированы при помощи планок II, закрепленных на торцах задних направляющих втулок 4. Борштанга 5 связана со шпинделем 12 станка посредством плавающего патрона 13.

Устройство работает следующим образом.

На корпус 1 устанавливается обрабатываемая деталь 14. Зате.м борштанга 5 выставленными на необходимый размер резцами вводится в отверстия.передних 3 и задних 4 направляющих втулок через растачиваемые отверстия обрабатываемой детали. Носле включения станка борштанга получает осевое перемещение и вращение от щпинделя 12 через плав.ающий патрон 13. В результате борштанга 5, враш,аясь в подшипниках качения 2 и 7, одновременно перемещается в осевом направлении, скользя гильзой 6 в задней направляющей втулке 4 и своей передней частью в передней направляющей втулке 3.

Призматическая расклинивающая шпонка 8, воздействуя на боковые поверхности шпоночного паза трепецеидального сечения гильзы 6, прижимает ее к внутренней поверхности задней направляющей втулки с усилием, развиваемым пружиной 9, величина которого превышает радиальную составляющую силы резания.

Поворотом эксцентрика 10., контактирующего с пружиной 9, дск:тигается необходимая величина силы прижатия, устанавливаемая в соответствии со значением радиальной составляющей силы резания, которая в свою очередь зависит от условий обработки.

Так производится расточка одного из отверстий обрабатываемой детали 14. Зате.м

борщтанга 5. вводится в следующую пару направляющих втулок 3 и 4 для расточки другого отверстия.

Жесткая конструкция корпуса 1 с соосно установленными в не.м направляющими втулками 3 и 4, а также применение плавающего патрона 13 позволяет производить обработку без дополнительного раскрепления и установки борштанги соосно направляющим втулка.м. Шпоночный паз трапецеидального сечения в совокупности с принудительным прижатием призматической расклинивающей шпонки к его боковым поверхностям с усилием, превышающим радиальную составляющую силы резания, исключает колебания гильзы относительно линии ее контакта с внутренней поверхностью задней направляющей втулки на величину зазора в сопряжении гильза - задняя направляющая втулка и поворот гильзы относительно ее оси.

Таким образом, благодаря фиксации гильзы от поворота и колебаний внутри задней направляюп1ей втулки устраняется смещение и колебание оси борпгганги, а следова-, тельно, повьпиается точность обработки при чистовом раскачивании .1ерных отверстий.

Формула изобретения

5 тем, что, с целью повьш1ения точности обработки, оно снабжено элементом фиксации гильзы задней опоры от поворота, выполненным в виде подпружиненной призматической расклинивающей шпонки, размещенном на наружной повер.хности гильзы шпоночном пазу трапецеидального сечения и контактирующей с его боковыми поверхностями.

5 установлена с возможностью регулировки усилия.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 659291, кл. В 23 В 35/00, 1977. 0

LULJLL

Фиг. 2

Авторы

Даты

1983-01-23—Публикация

1981-09-10—Подача