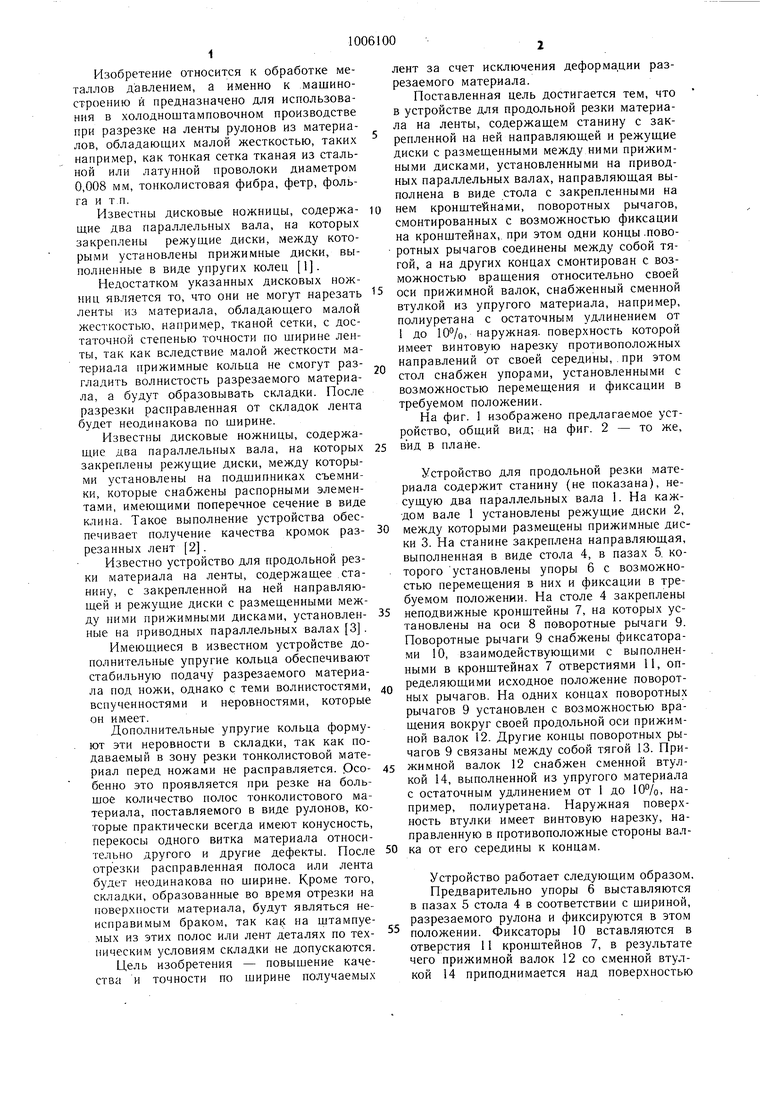

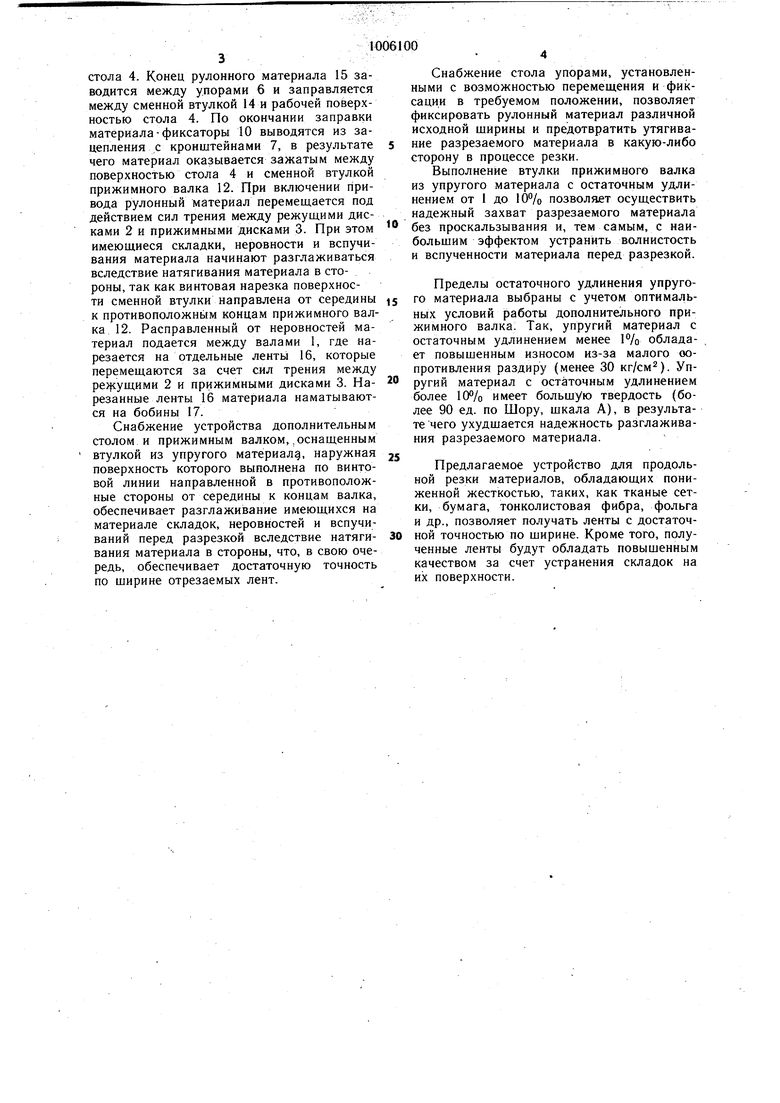

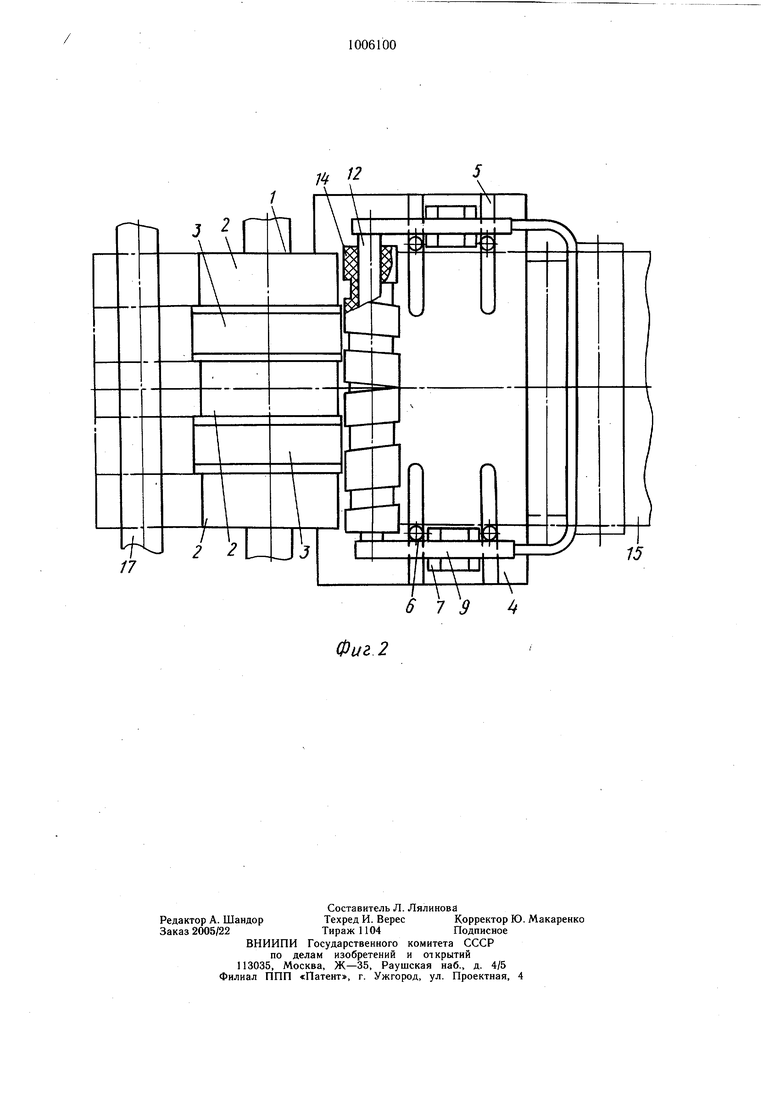

Изобретение относится к обработке металлов давлением, а именно к .машиностроению и предназначено для использования в холодноштамповочном производстве при разрезке на ленты рулонов из материалов, обладающих малой жесткостью, таких например, как тонкая сетка тканая из стальной или латунной проволоки диаметром 0,008 мм, тонколистовая фибра, фетр, фольга и т.п. Известны дисковые ножницы, содержащие два параллельных вала, на которых закреплены режущие диски, между которыми установлены прижимные диски, выполненные в виде упругих колец 1. Недостатком указанных дисковых ножниц является то, что они не могут нарезать ленты из материала, обладающего малой жесткостью, например, тканой сетки, с достаточной степенью точности по ширине ленты, так как вследствие малой жесткости материала прижимные кольца не смогут разгладить волнистость разрезаемого материала, а будут образовывать складки. После разрезки расправленная от складок лента будет неодинакова по ширине. Известны дисковые ножницы, содержащие два параллельных вала, на которых закреплены режущие диски, между которыми установлены на подшипниках съемники, которые снабжены распорными элементами, имеющими поперечное сечение в виде клина. Такое выполнение устройства обеспечивает получение качества кромок разрезанных лент 2. Известно устройство для продольной резки материала на ленты, содержащее .станину, с закрепленной на ней направляющей и режущие диски с размещенными между ними прижимными дисками, установленные на приводных параллельных валах 3 . Имеющиеся в известном устройстве дополнительные упругие кольца обеспечивают стабильную подачу разрезаемого материала под ножи, однако с теми волнистостями, вспученностями и неровностями, которые он имеет. Дополнительные упругие кольца формуют эти неровности в складки, так как подаваемый в зону резки тонколистовой материал перед ножами не расправляется. .Особенно это проявляется при. резке на большое количество полос тонколистового материала, поставляемого в виде рулонов, которые практически всегда имеют конусность, перекосы одного витка материала относительно другого и другие дефекты. После отрезки расправленная полоса или лента будет неодинакова по ширине. Кроме того, складки, образованные во время отрезки на поверхности материала, будут являться неисправимым браком, так Kai на плтампуемых из этих полос или лент деталях по техническим условиям складки не допускаются. Цель изобретения - повышение качества и точности по ширине получаемых лент за счет исключения деформадии разрезаемого материала. Поставленная цель достигается тем, что в устройстве для продольной резки материала на ленты, содержащем станину с закрепленной на ней направляющей и режущие диски с размещенными между ними прижимными дисками, установленными на приводных параллельных валах, направляющая выполнена в виде стола с закрепленными на нем кронштейнами, поворотных рычагов, смонтированных с возможностью фиксации на кронштейнах, при этом одни концы .поворотных рычагов соединены между собой тягой, а на других концах смонтирован с возможностью вращения относительно своей оси прижимной валок, снабженный сменной втулкой из упругого материала, например, полиуретана с остаточным удлинением от 1 до 10%, наружная, поверхность которой имеет винтовую нарезку противоположных направлений от своей середины,.при этом стол снабжен упорами, установленными с возможностью перемещения и фиксации в требуемом положении. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - то же, вид в плане. Устройство для продольной резки материала содержит станину (не показана), несущую два параллельных вала 1. На каждом вале 1 установлены режущие диски 2, между которыми размещены прижимные диски 3. На станине закреплена направляющая, выполненная в виде стола 4, в пазах 5. которого установлены упоры 6 с возможностью перемещения в них и фиксации в требуемом положении. На столе 4 закреплены неподвижные кронштейны 7, на которых установлены на оси 8 поворотные рычаги 9. Поворотные рычаги 9 снабжены фиксаторами 10, взаимодействующими с выполненными в кронштейнах 7 отверстиями 11, определяющими исходное положение поворотных рычагов. На одних концах поворотных рычагов 9 установлен с возможностью вращения вокруг своей продольной оси прижимной валок 12. Другие концы поворотных рычагов 9 связаны между собой тягой 13. Прижимной валок 12 снабжен сменной втулкой 14, выполненной из упругого материала с остаточным удлинением от 1 до 10%, например, полиуретана. Наружная поверхность втулки имеет винтовую нарезку, направленную в противоположные стороны валка от его середины к концам. Устройство работает следующим образом. Предварительно упоры 6 выставляются в пазах 5 стола 4 в соответствии с шириной, разрезаемого рулона и фиксируются в этом положении. Фиксаторы 10 вставляются в отверстия 11 кронштейнов 7, в результате чего прижимной валок 12 со сменной втулкой 14 приподнимается над поверхностью стола 4. Конец рулонного материала 15 заводится между упорами б и заправляется между сменной втулкой 14 и рабочей поверхностью стола 4. По окончании заправки материала - фиксаторы 10 выводятся из зацепления с кронштейнами 7, в результате чего материал оказывается зажатым между поверхностью стола 4 и сменной втулкой прижимного валка 12. При включении привода рулонный материал перемещается под действием сил трения между режущими дисками 2 и прижимными дисками 3. При этом имеющиеся складки, неровности и вспучивания материала начинают разглаживаться вследствие натягивания материала в стороны, так как винтовая нарезка поверхности сменной втулки направлена от середины к противоположнь1м концам прижимного валка 12. Расправленный от неровностей материал подается между валами 1, где нарезается на отдельные ленты 16, которые перемещаются за счет сил трения между регрущими 2 и прижимными дисками 3. Нарезанные ленты 16 материала наматываются на бобины 17. Снабжение устройства дополнительным столом и прижимным валком,,оснащенным втулкой из упругого материалу, наружная поверхность которого выполнена по винтовой линии направленной в противоположные стороны от середины к концам валка, обеспечивает разглаживание имеющихся на материале складок, неровностей и вспучиваний перед разрезкой вследствие натягивания материала в стороны, что, в свою очередь, обеспечивает достаточную точность по ширине отрезаемых лент. Снабжение стола упорами, установленными с возможностью перемещения и фиксации в требуемом положении, позволяет фиксировать рулонный материал различной исходной ширины и предотвратить утягивание разрезаемого материала в какую-либо сторону в процессе резки. Выполнение втулки прижимного валка из упругого материала с остаточным удлинением от 1 до 10% позволяет осуществить надежный захват разрезаемого материала без проскальзывания и, тем самым, с наибольшим эффектом устранить волнистость и вспученности материала перед разрезкой. Пределы остаточного удлинения упругого материала выбраны с учетом оптимальных условий работы дополнительного прижимного валка. Так, упругий материал с остаточным удлинением менее 1% обладает повышенным износом из-за малого сопротивления раздиру (менее 30 кг/см). Упругий материал с остаточным удлинением более 10% имеет большую твердость (более 90 ед. по Шору, шкала А), в результате чего ухудшается надежность разглаживания разрезаемого материала. Предлагаемое устройство для продольной резки материалов, обладающих пониженной жесткостью, таких, как тканые сетки, бумага, тонколистовая фибра, фольга и др., позволяет получать ленты с достаточной точностью по ширине. Кроме того, полученные ленты будут обладать повышенным качеством за счет устранения складок на их поверхности.

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ОТРЕЗКИ | 1973 |

|

SU378370A1 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗКИ ТКАНИ НА ЛЕНТЫ | 2014 |

|

RU2549802C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АСБОСТАЛЬНЫХ ЛИСТОВ | 1967 |

|

SU202506A1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ УЗЛА АККУМУЛИРОВАНИЯ ЭЛЕКТРОЭНЕРГИИ | 2014 |

|

RU2663189C2 |

| МНОГОРЯДНЫЕ НОЖНИЦЫ | 1995 |

|

RU2104129C1 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| УСТАНОВКА ДЛЯ БАХРОМИРОВАНИЯ ИЗОЛЯЦИОННОЙ БУМАЖНОЙ ЛЕНТЫ | 1993 |

|

RU2054719C1 |

| Устройство для заправки полос в барабан моталки | 1987 |

|

SU1512716A1 |

| Устройство кривовязюков для вырубкизАгОТОВОК из пОлОСОВОгО илЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU804501A1 |

| Устройство для резки ленточного материала | 1989 |

|

SU1675958A1 |

УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОЙ РЕЗКИ МАТЕРИАЛА НА ЛЕНТЫ, содержащее станину с закрепленной на ней направляющей и режущие диски с размещенными между ними прижимными дисками, установленные на приводных параллельных валах, отличающееся тем, что, с целью повыщения качества и точности по щирине получаемых лент за счет исключения деформации разрезаемого материала, направляющая выполнена в виде стола с закрепленными на нем кронщтейнами, поворотных, рычагов, смонтированных с возможностью фиксации на кронщтейнах, при этом одни концы поворотных рычагов соединены между собой тягой, а на других концах смонтирован с , возможностью вращения относительно своей оси прижимной валок, снабженный сменной втулкой из упругого материала, например полиуретана с остаточным удлинением от 1 до , наружная поверхность которой имеет винтовую нарезку противоположных направлений от своей середины, при этом стол снабжен упорами, установленными с возможностью & перемещения и фиксации в требуемом по(Л ложении. 13 Oi Фиг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Многороликовые ножницы для продольной резки на ленты, например, фольги, картона | 1957 |

|

SU109097A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-03-23—Публикация

1981-12-02—Подача