1

Изобретение относится к обработке листовых материалов и может быть использовано для вырубки заготовок.

Известно устройство для вырубки изделий из резины, выполненное в виДе пресса, содержащего смонтированные йа основании верхнюю и нижние плиты, подвижные от отдельного привода каретки, с обращенными в сторону нижней плиты резаками, отдельные механизмы для выталкивания гртовь1Х изделий, подъемную платформу для укладки листовых заготовок на кйретки, имеющую зажимы для удержания листов и загрузочные столы с толкателяК1И, установленными с каждой /стороны пресса. Для механического удаления отходов упорная верхняя плита выполнена полой со сквозными отверстиями в нижней стенке и снабжена механизмом для удаления отходов, выполненным в виде установленных в сквозных отверстиях верхней плиты выталкивателей и взаимодействующей с ними запорной пластины, расположенной в полости верхней плиты над нижней стенкой и подпружиненной относительно последней. С целью расщирения эксплуатационных возможностей устройства за счет разруба ленточного материала оно снабжено

смонтированной на платформе зубчатой рейкой и взаимодействующими с ней подающими валками, а зажимы для удержания листов установлены поперек платформы с возможностью изменения своего положения вдоль нее и снабжены зубчатыми щестернями, взаимодействующими с рейкой, при этом подающие валики выполнены с возможностью возврата конца ленточной заготовки и снабжены электрокцрпкой, взаимодействующей с заготовкой, а также снабжено стойками для установки рулона 1.

Известное устройство недостаточно удобно в обслуживании и не обеспечивает достаточно высокую производительность процесса В1ырубки.

Цель изобретения - устранение отмеченных недостатков.

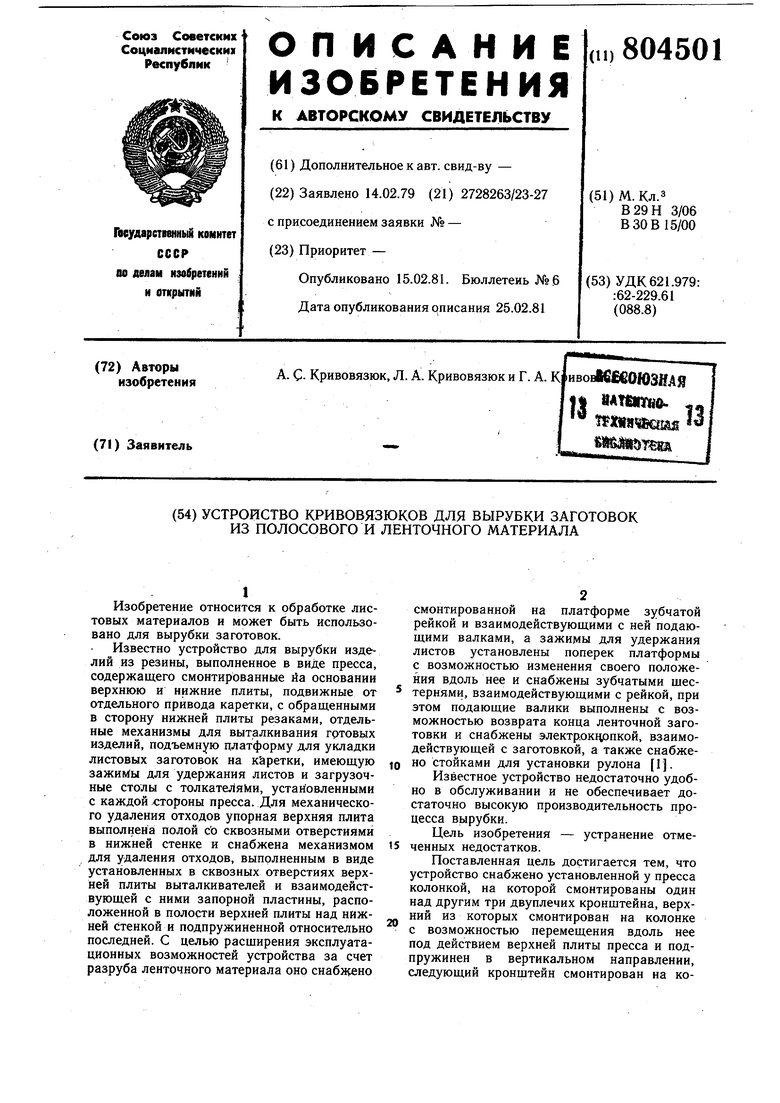

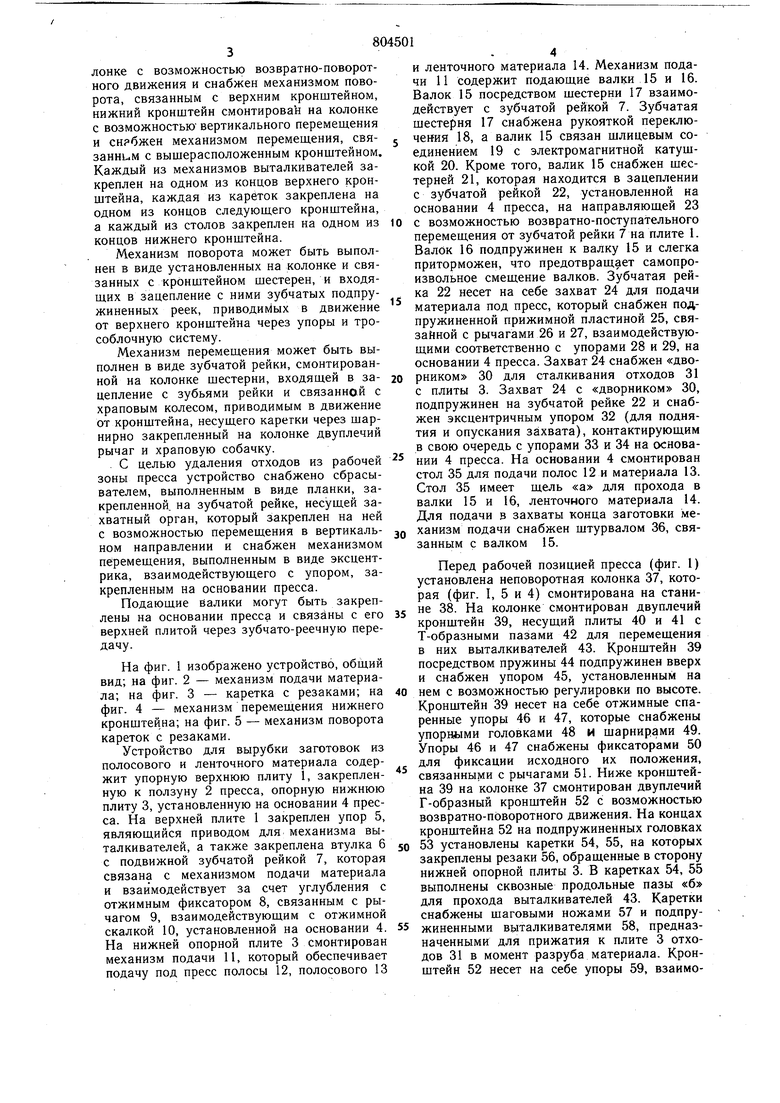

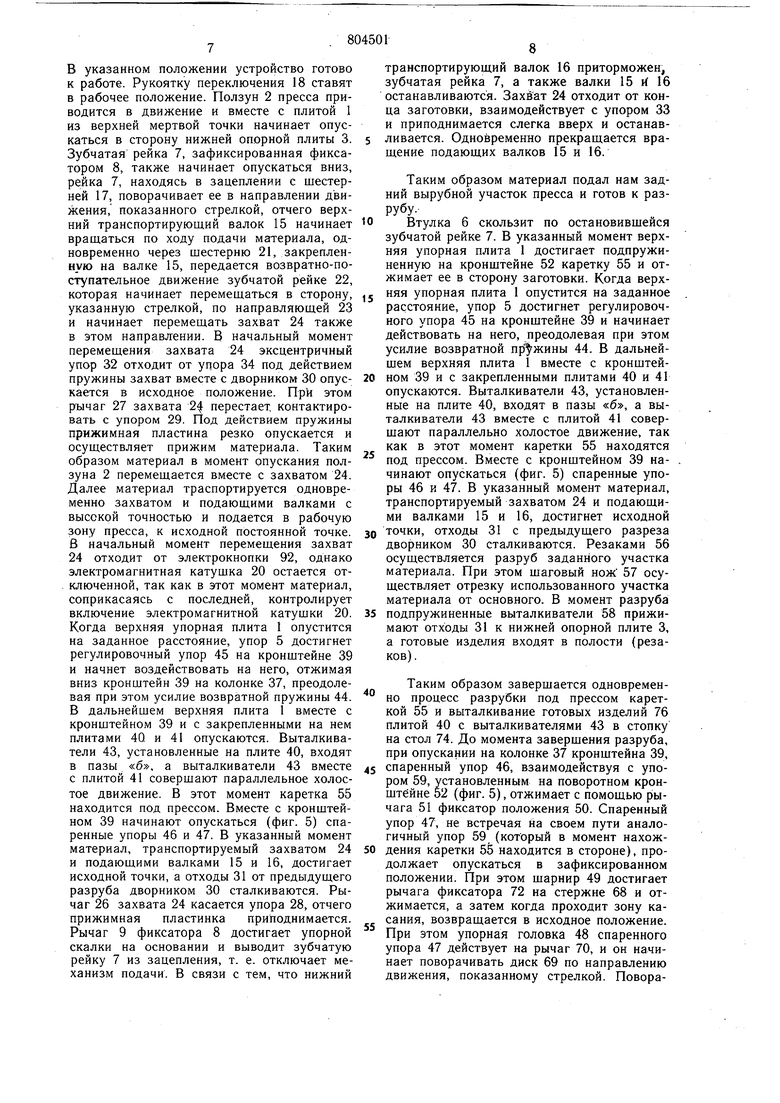

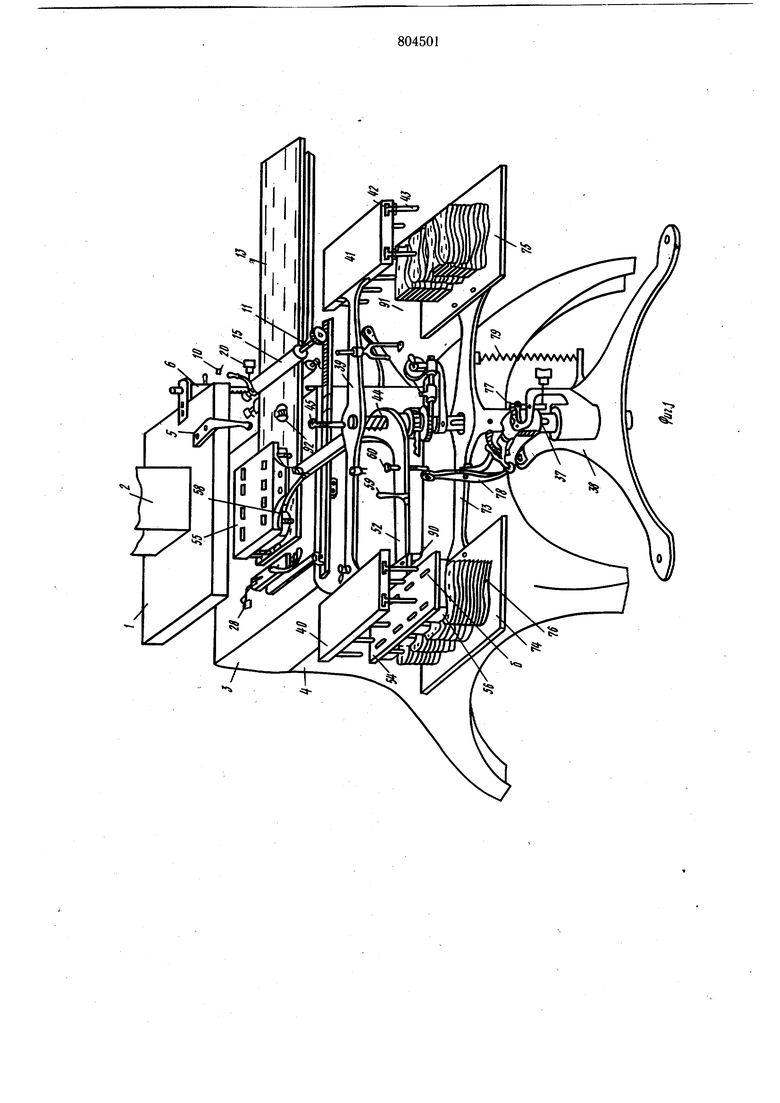

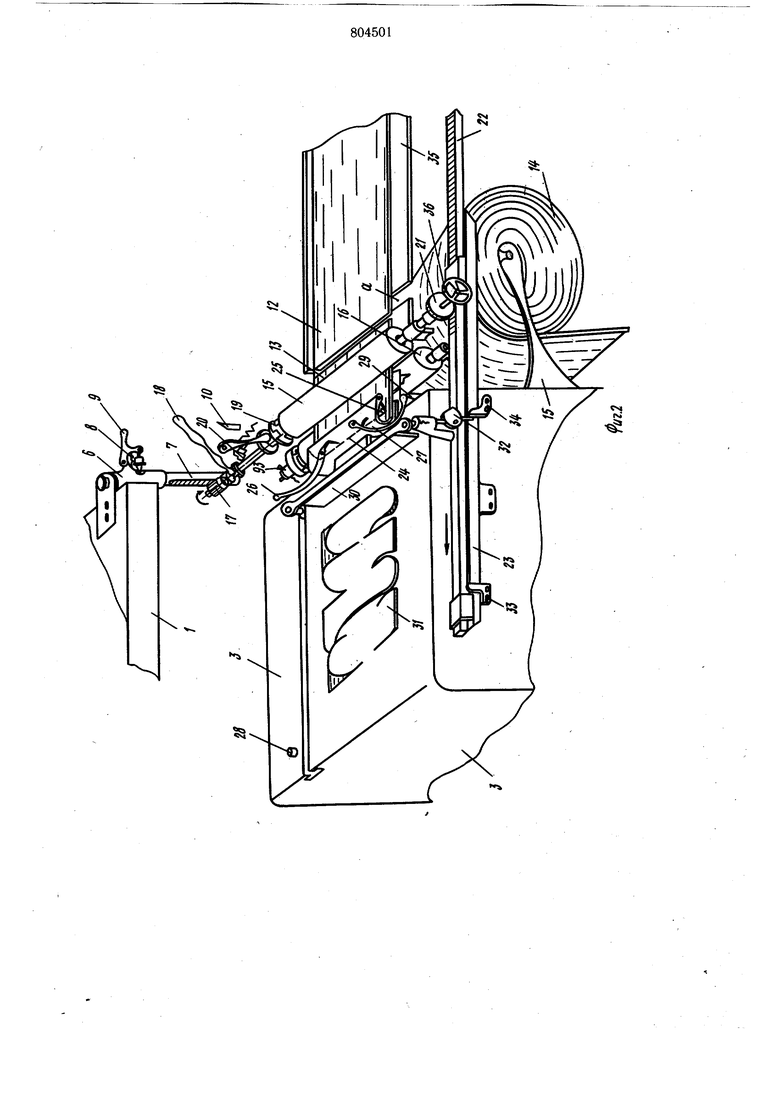

Поставленная цель достигается тем, что устройство снабжено установленной у пресса колонкой, на которой смонтированы один над другим три двуплечих кронштейна, верхний из которых смонтирован на колонке с возможностью перемещения вдоль нее под действием верхней плиты пресса и подпружинен в вертикальном направлении, следующий кронщтейн смонтирован на колонке с возможностью возвратно-поворотного движения и снабжен механизмом поворота, связанным с верхним кронштейном, нижний кронштейн смонтирован на колонке с ВОЗМОЖНОСТЬЮ вертикального перемеш,ения и механизмом перемеш,ения, связанним с вышерасположенным кронштейном. Каждый из механизмов выталкивателей закреплен на одном из концов верхнего кронштейна, каждая из кареток закреплена на одном из концов следующего кронштейна, а каждый из столов закреплен на одном из концов нижнего кронштейна. Механизм поворота может быть выполнен в виде установленных на колонке и связанных с кронштейном шестерен, и входяших в зацепление с ними зубчатых подпружиненных реек, приводимых в движение от верхнего кронштейна через упоры и трособлочную систему. Механизм перемещения может быть выполнен в виде зубчатой рейки, смонтированной на колонке шестерни, входящей в зацепление с зубьями рейки и связанной с храповым колесом, приводимым в движение от кронштейна, несущего каретки через шарнирно закрепленный на колонке двуплечий рычаг и храповую собачку. . С целью удаления отходов из рабочей зоны пресса устройство снабжено сбрасывателем, выполненным в виде планки, закрепленной, на зубчатой рейке, несущей захватный орган, который закреплен на ней С ВОЗМОЖНОСТЬЮ перемещения в вертикальном направлении и снабжен механизмом перемещения, выполненным в виде эксцентрика, взаимодействующего с упором, закрепленным на основании пресса. Подающие валики могут быть закреплены на основании пресса и связаны с его верхней плитой через зубчато-реечную передачу. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - механизм подачи материала; на фиг. 3 - каретка с резаками; на фиг. 4 - механизм перемещения нижнего кронштейна; на фиг. 5 - механизм поворота кареток с резаками. Устройство для вырубки заготовок из полосового и ленточного материала содержит упорную верхнюю плиту 1, закрепленную к ползуну 2 пресса, опорную нижнюю плиту 3, установленную на основании 4 пресса. На верхней плите 1 закреплен упор 5, являющийся приводом для механизма выталкивателей, а также закреплена втулка 6 с подвижной зубчатой рейкой 7, которая связана с механизмом подачи материала и взаимодействует за счет углубления с отжимным фиксатором 8, связанным с рычагом 9, взаимодействующим с отжимной скалкой 10, установленной на основании 4. На нижней опорной плите 3 смонтирован механизм подачи 11, который обеспечивает подачу под пресс полосы 12, полосового 13 и ленточного материала 14. Механизм подачи 11 содержит подающие валки 15 и 16. Валок 15 посредством шестерни 17 взаимодействует с зубчатой рейкой 7. Зубчатая шестерня 17 снабжена рукояткой переключе ия 18, а валик 15 связан шлицевым соединением 19 с электромагнитной катушкой 20. Кроме того, валик 15 снабжен шестерней 21, которая находится в зацеплении с зубчатой рейкой 22, установленной на основании 4 пресса, на направляющей 23 с возможностью возвратно-поступательного перемещения от зубчатой рейки 7 на плите 1. Валок 16 подпружинен к валку 15 и слегка приторможен, что предотвращает самопроизвольное смещение валков. Зубчатая рейка 22 несет на себе захват 24 для подачи материала под пресс, который снабжен подпружиненной прижимной пластиной 25, связанной с рычагами 26 и 27, взаимодействующими соответственно с упорами 28 и 29, на основании 4 пресса. Захват 24 снабжен «дворником 30 для сталкивания отходов 31 с плиты 3. Захват 24 с «дворником 30, подпружинен на зубчатой рейке 22 и снабжен эксцентричным упором 32 (для поднятия и опускания захвата), контактирующим в свою очередь с упорами 33 и 34 на основаНИИ 4 пресса. На основании 4 смонтирован стол 35 для подачи полос 12 и материала 13. Стол 35 имеет щель «а для прохода в валки 15 и 16, ленточного материала 14. Для подачи в захваты конца заготовки механизм подачи снабжен штурвалом 36, связанным с валком 15. Перед рабочей позицией пресса (фиг. 1) установлена неповоротная колонка 37, которая (фиг. I, 5 и 4) смонтирована на станине 38. На колонке смонтирован двуплечий кронщтейн 39, несущий плиты 40 и 41 с Т-образными пазами 42 для перемещения в них выталкивателей 43. Кронштейн 39 посредством пружины 44 подпружинен вверх и снабжен упором 45, установленным на нем с возможностью регулировки по высоте. Кронштейн 39 несет на себе отжимные спаренные упоры 46 и 47, которые снабжены упорными головками 48 и шарнирами 49. Упоры 46 и 47 снабжены фиксаторами 50 для фиксации исходного их положения, связанными с рычагами 51. Ниже кронштейна 39 на колонке 37 смонтирован двуплечий Г-образный кронштейн 52 с возможностью возвратно-поворотного движения. На концах кронштейна 52 на подпружиненных головках 53 установлены каретки 54, 55, на которых закреплены резаки 56, обращенные в сторону нижней опорной плиты 3. В каретках 54, 55 выполнены сквозные продольные пазы «б для прохода выталкивателей 43. Каретки снабжены шаговыми ножами 57 и подпружиненными выталкивателями 58, предназначенными для прижатия к плите 3 отходов 31 в момент разруба материала. Кронщтейн 52 несет на себе упоры 59, взаимодействующие с рычагами 51 фиксаторов 50, регулируемые упоры 60 (фиг. 4), взаимодействующие с механизмом подъема столов, кроме того кронщтейн 52 снабжен конечными упорами 61.

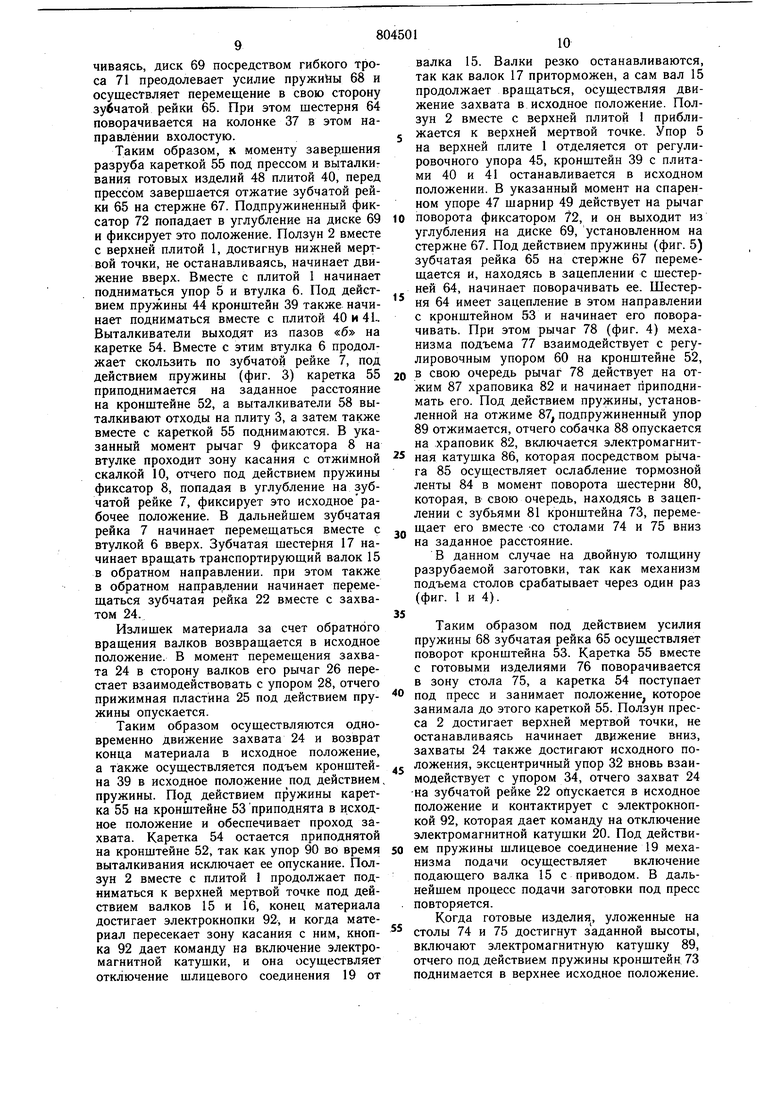

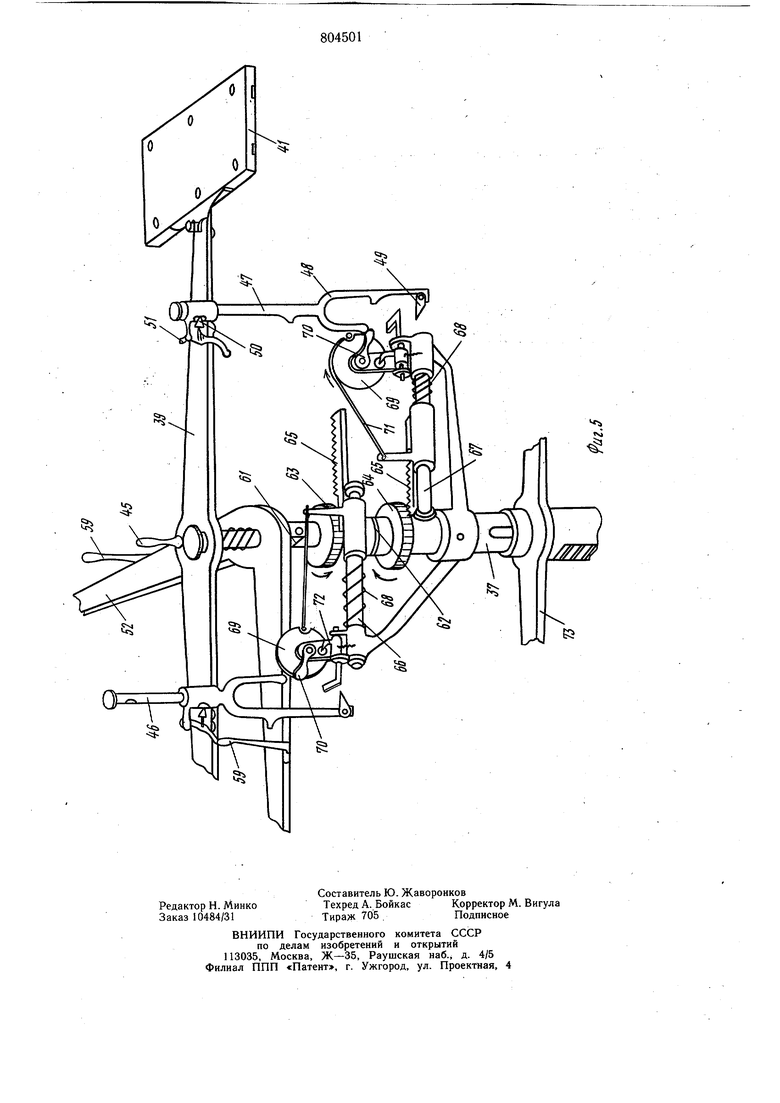

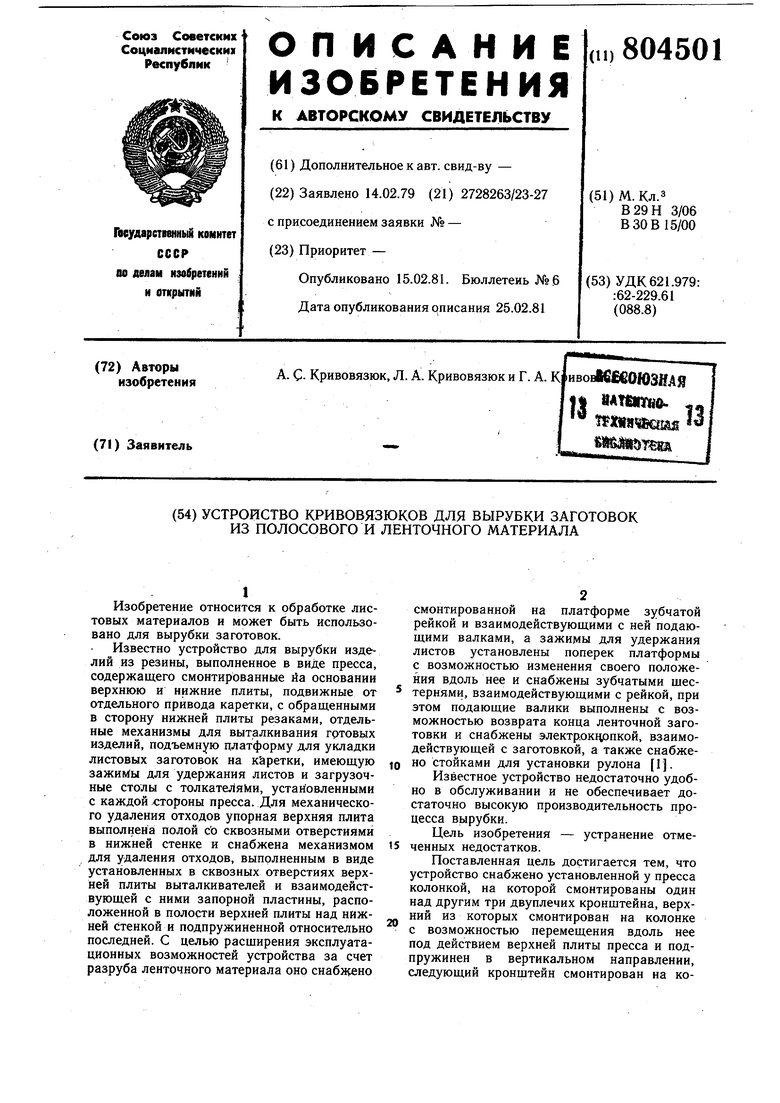

Для осуществления поворота кронштейна 52 из исходного положения под пресс и обратно последний снабжен механизмом поворота 62 (фиг. 5), который выполнен в виде зубчатых щестерен 63 и 64, имеющих зацепление с кронщтейном 52 только в одном направлении (указанном стрелкой), зубчатые щестерни 63 и 64 взаимодействуют с зубчатыми рейками 65, установленными с возможностью перемещения на стержнях 66 и 67, подпружиненными соответственно пружинами 68 в сторону шестерен 63 и 64. В исходном положении соответствующие зубчатые рейки 65 выходят из зацепления с шестернями 63 и 64. Для привода зубчатых реек 65 на стержнях 66 и 67 установлены диски 69, которые снабжены рычагами 70, взаимодействующими с упорными головками 48 на упорах 46 и 47. Диски 69 посредством гибких тросов 71 связаны с подвижными зубчатыми рейками 65 и контактируют посредством углублений с подпружиненными фиксаторами 72, взаимодействующими в свою очередь с шарнирами 49 на спаренных упорах 46 и 47. На колонке 37 смонтирован кронштейн 73 с возможностью вертикального перемещения и на нем смонтированы столы 74 и 75 для укладки на них готовых изделий 76. Кронштейн 73 снабжен механизмом подъема 77, содержащим рычаг 78, отжимную пружину 79, зубчатую щестерню 80, которая входит в зацепление с зубьями 81 на втулке кронщтейна 73 и спаренный с храповой щестерней 82, поворотный валик 83, закрепленный на станине 38. Валик 83 снабжен тормозной лентой 84, связанной посредством подпружиненного рычага 85 с электромагнитной катушкой 86. Тормозная лента 84 удерживает кронштейн 73 от его самопроизвольного опускания.

В свою очередь, зубчатая шестерня 80 снабжена отжимом 87 с. собачкой 88, контактирует с подпружиненным упором 89, который в исходном положении выводит собачку 88 из зацепления с храповиком 82. Кроме того, устройство снабжено соответственно упорами 90 и 91, закрепленными на основании 4 пресса, контактирующими с нижней стороной кареток 54 и 55, предотвращающими их опускание при выталкивании из резаков готовых изделий. Устройство также снабжено электрокнопками 92 для включения в заданный момент электромагнитной катушки, и электрическими кнопками 93 для выключения после завершения подачи заготовки ползуна пресса.

Устройство для вырубки заготовок из полосового и ленточного материала осуществляется следующим образом.

Ползун 2 вместе с верхней упорной плитой 1 и с закрепленными на ней упором 5 и зубчатой рейкой 7, зафиксированной посредством фиксатора 8 во втулке 6 в рабочем положении, находятся в верхней мертвой

5 точке (фиг. 1 и 2). Рукоятка переключения 18 становится в нейтральное положение, т. е. выводит из зацепления с шестерней 17 вал валика 15. Полоску 12 просовывают между подающими валками 15 и 16, при этом за счет поворота щтурвала 36 конец

0 заготовки свободно поступает в захваты 24 под прижимную пластину 25, которая удерживается в сжатом положении под действием рычага 27, контактирующего с упором 29, благодаря чему конец полоски из любого эластичность материала, не снимаясь поступает в захваты 24. В момент подачи полоски 12 в валки 15 и 16 нижний валок 16 слегка отжимается, так как он подпружинен к верхнему валку 15 (в данном случае на толщину полоски) от чего валок 16 перестает

0 контактировать с электрической кнопкой 93, которая замыкает цепь педали включения ползуна пресса (педаль на чертеже не показана). Соответственно на каретках 54 и 55 устанавливают резаки 56, а на плитах 40 и 41 по Т-образным пазам 42 при необходимости перемещают выталкивателем 43 в заданное положение. Наличие щелей «б сокращает время переустановки выталкивателей после очередной замены резаков на каретках.

Таким образом, на каретках резаки закрепляют по несколько штук в ряду.

В указанном положении кронштейн 39 (фиг. 1) с закрепленными на нем плитами 40 и 41 и упором 45 пружиной 44 приподнят

5- на колонке 37 в исходное положение, при этом (согласно фиг. 1) каретка 54 с вырубленными до этого изделиями 76 находится в зоне стола 74 на упоре 90, а каретка 55 находится под прессом, также на кронштейне 52 (фиг. 3) и подпружинена вверх для того,

0 чтобы обеспечить в заданный момент проход захватов 24 с полоской 12. Кронштейн 73 вместе со столами 74 и 75 приподнят в верхнее положение, при этом на механизме подъема столов 77 (фиг. 4) тормозная лента 84 с помощью подпружиненного рычага 85

удерживает столы вместе с кронштейном 73 от самопроизвольного опускания. Отжимной рычаг 78 механизма подъема находится в контакте с регулировочным упором 60, установленным на кронштейне 52. При этом

спаренные упоры 46 и 47 (фиг. 5) на кронштейне 39 опушены в исходное положение и зафиксированы фиксаторами 50. Механизм поворота 62 кареток 54 и 55 находится также в исходном положении, так как подвижные зубчатые рейки 65 и 66 под действием пружин 68 отжаты соответственно за шестерни 63 и 64. Отжимные рычаги 70 механизма поворота 62 находятся также в исходном положении, т. е. повернуты вверх. В указанном положении устройство готово к работе. Рукоятку переключения 18 ставят в рабочее положение. Ползун 2 пресса приводится в движение и вместе с плитой 1 из верхней мертвой точки начинает опускаться в сторону нижней опорной плиты 3. Зубчатая рейка 7, зафиксированная фиксатором 8, также начинает опускаться вниз, рейка 7, находясь в зацеплении с шестерней 17, поворачивает ее в направлении движения, показанного стрелкой, отчего верхний транспортирующий валок 15 начинает вращаться по ходу подачи материала, одновременно через щестерню 21, закрепленную на валке 15, передается возвратно-поступательное движение зубчатой рейке 22, которая начинает перемещаться в сторону, указанную стрелкой, по направляющей 23 и начинает перемещать захват 24 также в этом направлении. В начальный момент перемещения захвата 24 эксцентричный упор 32 отходит от упора 34 под действием пружины захват вместе с дворником 30 опускается в исходное положение. При этом рычаг 27 захвата 24 перестает контактировать с упором 29. Под действием пружины прижимная пластина резко опускается и осуществляет прижим материала. Таким образом материал в момент опускания ползуна 2 перемещается вместе с захватом 24. Далее материал траспортируется одновременно захватом и подающими валками с высокой точностью и подается в рабочую зону пресса, к исходной постоянной точке, В начальный момент перемещения захват 24 отходит от электрокнопки 92, отходит от электрокнопки , однако электромагнитная катушка 20 остается отключенной, так как в этот момент материал, соприкасаясь с последней, контролирует включение электромагнитной катушки 20. Когда верхняя упорная плита 1 опустится на заданное расстояние, упор 5 достигнет регулировочный упор 45 на кронштейне 39 и начнет воздействовать на него, отжимая вниз кронштейн 39 на колонке 37, преодолевая при этом усилие возвратной пружины 44. В дальнейшем верхняя плита 1 вместе с кронштейном 39 и с закрепленными на нем плитами 40 и 41 опускаются. Выталкиватели 43, установленные на плите 40, входят в пазы «б, а выталкиватели 43 вместе с плитой 41 совершают параллельное холостое движение. В этот момент каретка 55 находится под прессом. Вместе с кронштейном 39 начинают опускаться (фиг. 5) спаренные упоры 46 и 47. В указанный момент материал, транспортируемый захватом 24 и подающими валками 15 и 16, достигает исходной точки, а отходы 31 от предыдущего разруба дворником 30 сталкиваются. Рычаг 26 захвата 24 касается упора 28, отчего прижимная пластинка приподнимается. Рычаг 9 фиксатора 8 достигает упорной скалки на основании и выводит зубчатую рейку 7 из зацепления, т. е. отключает механизм подачи. В связи с тем, что нижний транспортирующий валок 16 приторможен, зубчатая рейка 7, а также валки 15 rf 16 останавливаются. Захйат 24 отходит от конца заготовки, взаимодействует с упором 33 и приподнимается слегка вверх и останавливается. Одновременно прекращается вращение подающих валков 15 и 16. Таким образом материал подал нам задний вырубной участок пресса и готов к разрубу.Втулка 6 скользит по остановившейся зубчатой рейке 7. В указанный момент верхняя упорная плита 1 достигает подпружиненную на кронштейне 52 каретку 55 и отжимает ее в сторону заготовки. Когда верх упорная плита 1 опустится на заданное расстояние, упор 5 достигнет регулировочного упора 45 на кронштейне 39 и начинает действовать на него, преодолевая при этом усилие возвратной пружины 44. В дальнейшем верхняя плита 1 вместе с кронштейном 39 и с закрепленными плитами 40 и 41 опускаются. Выталкиватели 43, установленные на плите 40, входят в пазы «б, а выталкиватели 43 вместе с плитой 41 совершают параллельно холостое движение, так как в этот момент каретки 55 находятся под прессом. Вместе с кронщтейном 39 начинают опускаться (фиг. 5) спаренные упоры 46 и 47. В указанный момент материал, транспортируемый захватом 24 и подающими валками 15 и 16, достигнет исходной точки, отходы 31 с предыдущего разреза дворником 30 сталкиваются. Резаками 56 осуществляется разруб заданного участка материала. При этом шаговый нож 57 осуществляет отрезку использованного участка материала от основного. В .момент разруба подпружиненные выталкиватели 58 прижимают отходы 31 к нижней опорной плите 3, а готовые изделия входят в полости (резаков). Таким образом завершается одновременно процесс разрубки под прессом кареткой 55 и выталкивание готовых изделий 76 плитой 40 с выталкивателями 43 в стопку на стол 74. До момента завершения разруба, при опускании на колонке 37 кронштейна 39, спаренный упор 46, взаимодействуя с упором 59, установленным на поворотном кронштейне 52 (фиг. 5), отжимает с помощью рычага 51 фиксатор положения 50. Спаренный упор 47, не встречая на своем пути аналогичный упор 59 (когорый в момент нахождения каретки 55 находится в стороне), продолжает опускаться в зафиксированном положении. При этом шарнир 49 достигает рычага фиксатора 72 на стержне 68 и отжимается, а затем когда проходит зону касания, возвращается в исходное положение. При этом упорная головка 48 спаренного упора 47 действует на рычаг 70, и он начинает поворачивать диск 69 по направлению движения, показанному стрелкой. Поворачиваясь, диск 69 посредством гибкого троса 71 преодолевает усилие пружины 68 и осуществляет перемещение в свою сторону зубчатой рейки 65. При этом шестерня 64 поворачивается на колонке 37 в этом направлении вхолостую.

Таким образом, к моменту завершения разруба кареткой 55 под прессом и выталкивания готовых изделий 48 плитой 40, перед прессом завершается отжатие зубчатой рейки 65 на стержне 67. Подпружиненный фиксатор 72 попадает в углубление на диске 69 и фиксирует это положение. Ползун 2 вместе с верхней плитой 1, достигнув нижней мертвой точки, не останавливаясь, начинает движение вверх. Вместе с плитой 1 начинает подниматься упор 5 и втулка 6. Под действием пружины 44 кронштейн 39 также начинает подниматься вместе с плитой 40 и 41-. Выталкиватели выходят из пазов «б на каретке 54. Вместе с этим втулка 6 продолжает скользить по зубчатой рейке 7, под действием пружины (фиг. 3) каретка 55 приподнимается на заданное расстояние на кронштейне 52, а выталкиватели 58 выталкивают отходы на плиту 3, а затем также вместе с кареткой 55 поднимаются. В указанный момент рычаг 9 фиксатора 8 на втулке проходит зону касания с отжимной скалкой 10, отчего под действием пружины фиксатор 8, попадая в углубление на зубчатой рейке 7, фиксирует это исходноерабочее положение. В дальнейшем зубчатая рейка 7 начинает перемешаться вместе с втулкой 6 вверх. Зубчатая шестерня 17 начинает вращать транспортирующий валок 15 в обратном направлении, при этом также в обратном направлении начинает перемещаться зубчатая рейка 22 вместе с захватом 24.

Излишек материала за счет обратного вращения валков возвращается в исходное положение. В момент перемещения захвата 24 в сторону валков его рычаг 26 перестает взаимодействовать с упором 28, отчего прижимная пластина 25 под действием пружины опускается.

Таким образом осуществляются одновременно движение захвата 24 и возврат конца материала в исходное положение, а также осуществляется подъем кронштейна 39 в исходное положение под действием, пружины. действием пружины каретка 55 на кронштейне 53 приподнята в исходное положение и обеспечивает проход захвата. Каретка 54 остается приподнятой на кронштейне 52, так как упор 90 во время выталкивания исключает ее опускание. Ползун 2 вместе с плитой 1 продолжает подниматься к верхней мертвой точке под действием валков 15 и 16, конец материала достигает электрокнопки 92, и когда материал пересекает зону касания с ним, кнопка 92 дает команду на включение электромагнитной катушки, и она осуществляет отключение щлицевого соединения 19 от

валка 15. Валки резко останавливаются, так как валок 17 приторможен, а сам вал 15 продолжает вращаться, осуществляя движение захвата в исходное положение. Ползун 2 вместе с верхней плитой 1 приближается к верхней мертвой точке. Упор 5 на верхней плите 1 отделяется от регулировочного упора 45, кронштейн 39 с плитами 40 и 41 останавливается в исходном положении. В указанный момент на спаренном упоре 47 шарнир 49 действует на рычаг

10 поворота фиксатором 72, и он выходит из углубления на диске 69, установленном на стержне 67. Под действием пружины (фиг. 5) зубчатая рейка 65 на стержне 67 перемещается и, находясь в зацеплении с шестерней 64, начинает поворачивать ее. Шестер15ня 64 имеет зацепление в этом направлении с кронштейном 53 и начинает его поворачивать. При этом рычаг 78 (фиг. 4) механизма подъема 77 взаимодействует с регулировочным упором 60 на кронштейне 52,

20 в свою очередь рычаг 78 действует на отжим 87 храповика 82 и начинает приподнимать его. Под действием пружины, установленной на отжиме 87, подпружиненный упор 89 отжимается, отчего собачка 88 опускается на храповик 82, включается электромагнитная катушка 86, которая посредством рычага 85 осушествляет ослабление тормозной ленты 84 в момент поворота шестерни 80, которая, в свою очередь, находясь в зацеплении с зубьями 81 кронштейна 73, перемещает его вместе -со столами 74 и 75 вниз

0 на заданное расстояние.

В данном случае на двойную толщину разрубаемой заготовки, так как механизм подъема столов срабатывает через один раз (фиг. 1 и 4).

Таким образом под действием усилия пружины 68 зубчатая рейка 65 осуществляет поворот кронштейна 53. Каретка 55 вместе с готовыми изделиями 76 поворачивается в зону стола 75, а каретка 54 поступает под пресс и занимает положение, которое занимала до этого кареткой 55. Ползун пресса 2 достигает верхней мертвой точки, не останавливаясь начинает движение вниз, захваты 24 также достигают исходного положения, эксцентричный упор 32 вновь взаимодействует с упором 34, отчего захват 24 на зубчатой рейке 22 ойускается в исходное положение и контактирует с электрокнопкой 92, которая дает команду на отключение электромагнитной катушки 20. Под действи0 ем пружины шлицевое соединение 19 механизма подачи осуществляет включение подающего валка 15 с приводом. В дальнейшем процесс подачи заготовки под пресс . повторяется.

Когда готовые изделия, уложенные на

столы 74 и 75 достигнут заданной высоты, включают электромагнитную катушку 89, отчего под действием пружины кронштейн 73 поднимается в верхнее исходное положение. Электромагнитная катушка отключается, а тормозная лента удерживает стол от опускания. Устройство готово к работе. Формула изобретения 1. Устройство для вырубки заготовок из полосового и ленточного материала, содержащее пресс, на ползуне которого закреплена верхняя плита, а на его основании смонтирована нижняя плита, две каретки с обращенными в сторону нижней плиты резаками, два механизма выталкивателей, два стола для заготовок, зубчатую рейку, несущую захватный орган и подающие валки, связанные с зубчатой рейкой, отличающееся тем, что, с целью улучшения условий обслуживания и повышения производительности процесса вырубки, устройство снабжено установленной у пресса колонкой, на которой смонтированы один над другим три двуплеЧИХ кронштейна, верхний из которых смонтирован на колонке с возможностью перемещения вдоль.нее под действием верхней плиты пресса и подпружинен в вертикальном направлении, следующий кронштейн смонтирован на колонке с возможностью возвратно - поворотного движения и снабжен механизмом поворота, связанным с вышерасположенным кронштейном, нижний кронштейн смонтирован на колонке с возможностью вертикального перемещения и снабжен механизмом перемещения, связанным с верхним кронштейном, каждый из механизмов выталкивателей закреплен на одном из концов верхнего кронштейна, каждая из кареток закреплена на одном из концов следующего кронштейна, а каждый из столов закреплен на одном из концов нижнего кронштейна. 2.Устройство по п. 1, отличающееся тем, что механизм поворота выполнен в виде установленных на колонке и связанных с кронштейном шестерен, и входящих в зацепление с ними зубчатых подпружиненных реек, приводимых в движение от верхнего кронштейна через упоры и трособлочную систему. 3.Устройство по п. 1, отличающееся тем, что механизм перемещения выполнен в виде зубчатой рейки, смонтированной на колонке шестерни, входящей в зацепление с зубьями рейки и связанной с храповым колесом, приводимым в движение от кронщтейна, несущего каретки, через щарнирно закрепленный на колонке двуплечий рычаг и храповую собачку, 4. Устройство по п. 1, отличающееся тем, что. с целью удаления отходов из рабочей зоны пресса, устройство снабжено сбрасывателем, выполненным в виде планки, закрепленный на зубчатой рейке, несущей захватный орган. 5.Устройство по п. 1, отличающееся тем, что захватный орган закреплен на зубчатой рейке с возможностью перемещения в вертикальном направлении и снабжен механизмом перемещения, выполненным в виде эксцентрика, взаимодействующего с упором, закрепленным на основании пресса, 6.Устройство по п. 1, отличающееся тем, что подающие валки закреплены на основании пресса и связаны с его верхней плитой через зубчато-реечную передачу. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 254444/23-05, кл. В 29 Н 3/06, 10.11.77.

Авторы

Даты

1981-02-15—Публикация

1979-02-14—Подача