ЭО

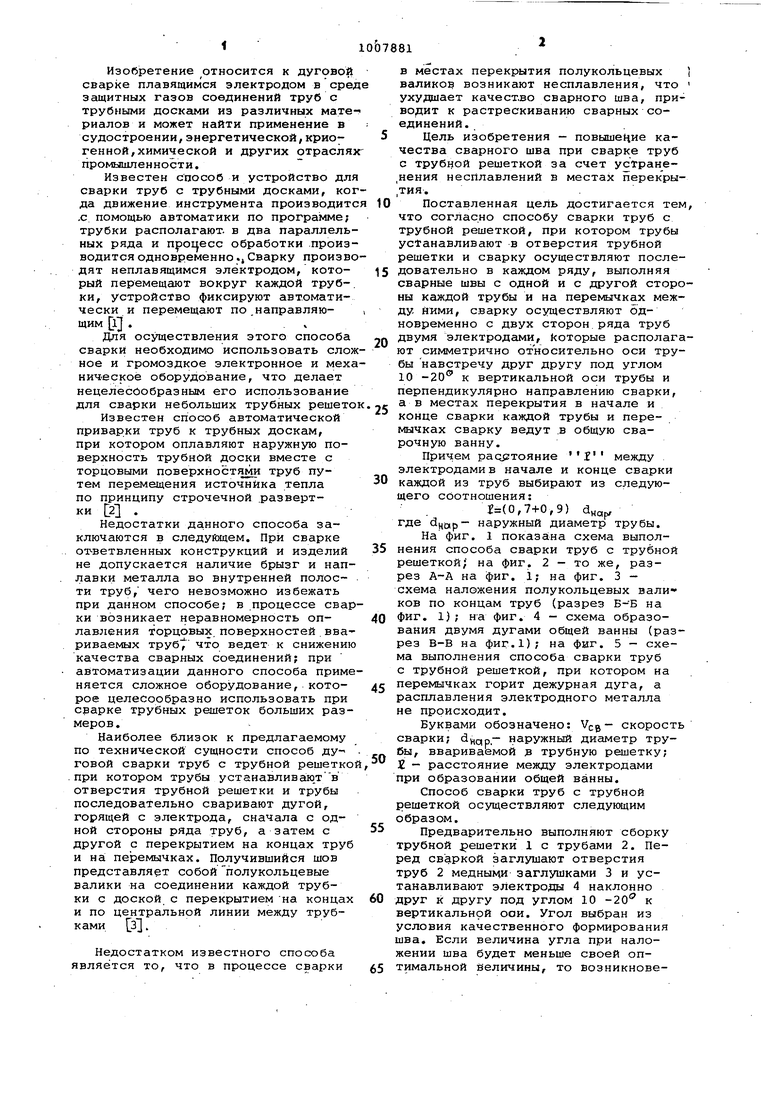

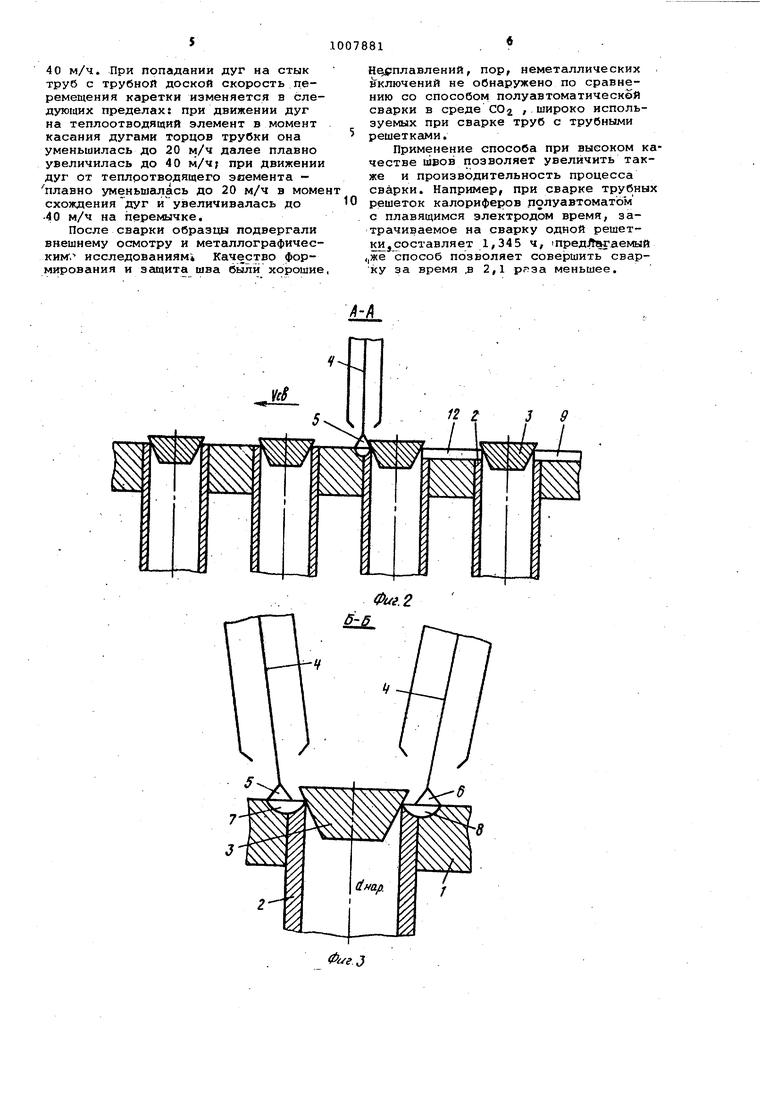

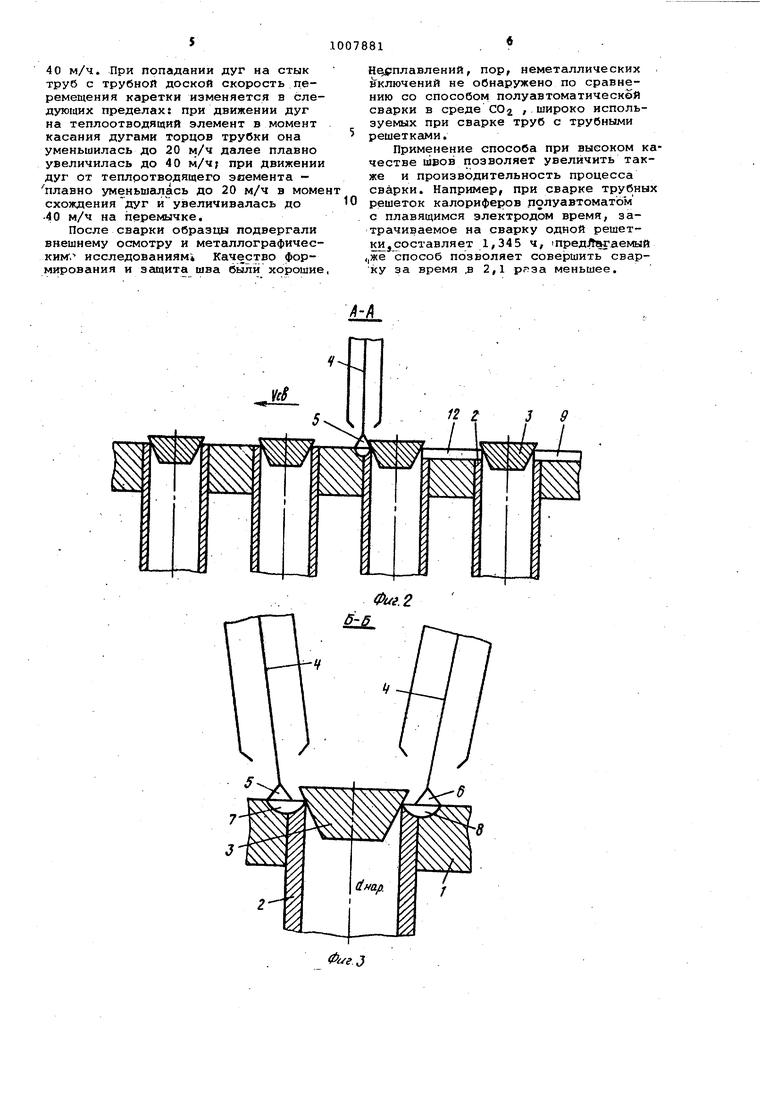

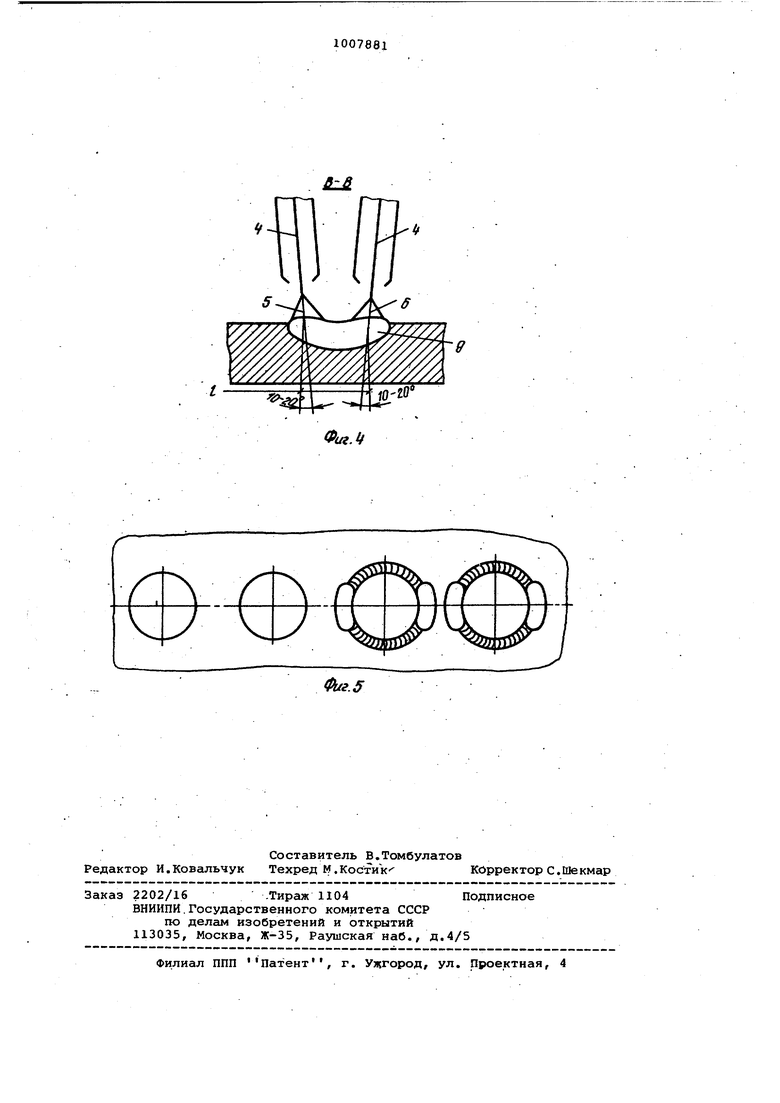

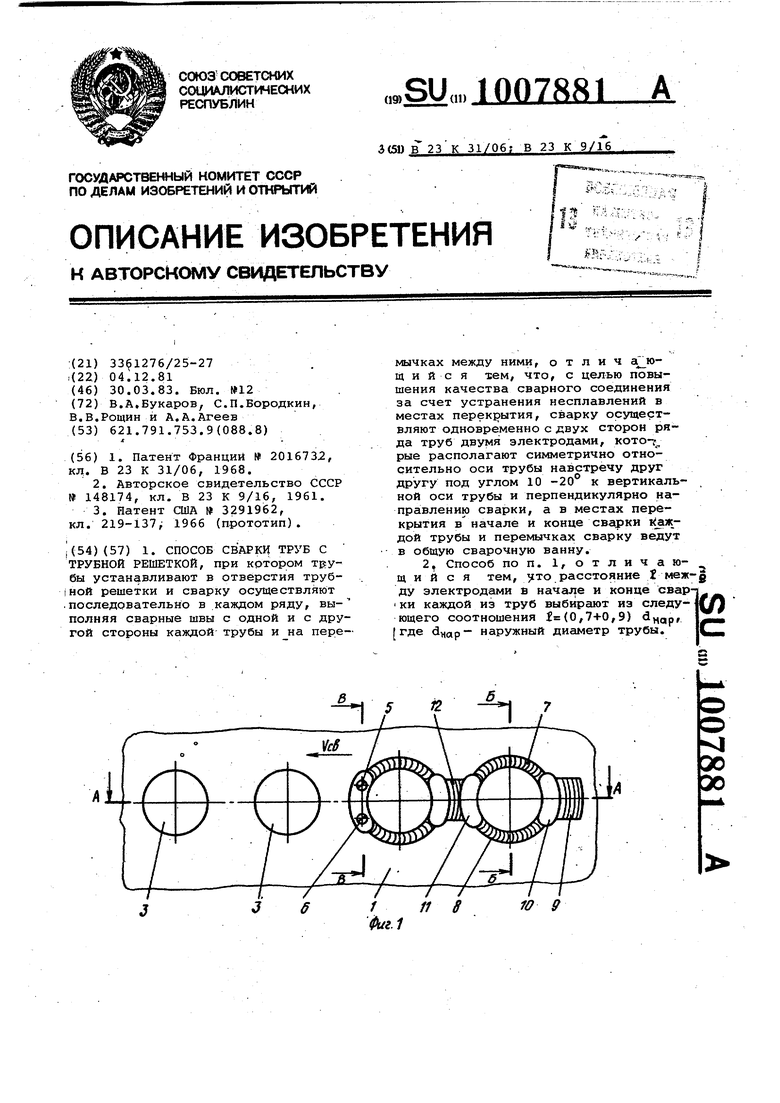

эо Изобретение относится к дуговой сварке плавящимся электродом в сре защитных газов соединений труб с трубными досками из различных мате риалов и может найти применение в судостроении,энергетической,криогенной, химической и других отрасля промышленности. Известен способ и устройство дл сварки труб с трубными досками, ко да движение инструмента производит .с помощью автоматики по программе; трубки располагают, в два параллель ных ряда и npOLjecc обработки .произ водится одновременно., Сварку произв дят неплавящимся электродом, который перемещают вокруг каждой трубки, устройство фиксируют автоматически и перемещают по .направляющим l .. Для осуществления этого способа сварки необходимо использовать сло ное и громоздкое электронное и мех ническое оборудование, что делает нецелесообразным его использование для сварки небольших трубных решет Известен способ автоматической приварки труб к трубных доскам, при котором оплавляют наружную поверхность трубной доски вместе с торцовыми поверхностями труб путем перемещения источника тепла по принципу строчечной развертки 2 . Недостатки данного способа заключаются в следувэщем. При сварке от-ветвленных конструкций и изделий не допускается наличие брызг и нап лавки металла во внутренней полости труб, чего невозможно избежать при данном способе; в процессе свар ки возникает неравномерность оплавления торцовых поверхностей вва риваемых что ведет к снижению качества сварных соединений; при автоматизации данного способа приме няется сложное оборудование, которое целесообразно использовать при сварке трубных решеток больших размеров. Наиболее близок к предлагаемому по технической сущности способ дуговой сварки труб с трубной решетко .при котором трубы устанавливает в отверстия трубной решетки и трубы последовательно сваривают дугой, горящей с электрода, сначала с одной стороны ряда труб, а затем с другой с перекрытием на концах труб и на пе)ремычках. Получившийся шов представляет собой полукольцевые валики на соединении каждой трубки с доской с перекрытием на концах и по центральной линии между трубками н. Недостатком известного способа является то, что в процессе сварки в местах перекрытия полукольцевых 1 валиков возникают несплавления, что ухудшает качест,во сварного шва, приводит к растрескиванию сварных соединений. Цель изобретения - повышение качества сварного шва при сварке труб с трубной решеткой за счет устране,нения несПлавлений в местах перекры,тия-. Поставленная цель достигается тем, что согласно способу сварки труб с трубной решеткой, при котором трубы устанавливают в отверстия трубной решетки и сварку осуществляют последовательно в каждом ряду, выполняя сварные швы с одной и с другой стороны каждой трубы и на перемычках между- йими, сварку осуществляют одновременно с двух сторон ряда труб двумя электродами, Ьоторые располагают симметрично относительно оси трубы навстречу друг другу под углом 10 -ЗО к вертикальной оси трубы и перпендикулярно направлению сварки, а в местах перекрытия в начале и конце сварки каждой трубы и перемычках сварку ведут .в общую сварочную ванну. Причем расстояние f между электродами в начале и конце сварки каждой из труб выбирают из следующего соотношения: (0,7+0,9) а„ар, где сЗцар наружный диаметр трубы. На фиг. 1 показана схема выполнения способа сварки труб с трубной решеткой, на фиг. 2 - то же, разрез А-А на фиг. 1; на фиг. 3 - схема наложения полукольцевых валиков по концам труб (разрез Б-Б на фиг. 1); на фиг. 4 - схема образования двумя дугами общей ванны (разрез В-В на фиг.1); на фиг. 5 - схема выполнения способа сварки труб с трубной решеткой, при котором на перемычках горит дежурная дуга, а расплавления электродного металла не происходит. Буквами обозначено: скорость сварки; dHgp- наружный диаметр трубы, ввариваемой в трубную решетку; - расстояние между электродами при образовании общей ванны. Способ сварки труб с трубной решеткой осуществляют следующим образом. Предварительно выполняют сборку трубной решетки 1 с трубами 2. Перед сваркой заглушают отверстия труб 2 медными заглушками 3 и устанавливают электроды 4 наклонно друг к другу под углом 10 -20 к вертикальнрй оси. Угол выбран из условия качественного формирования шва. Если величина угла при наложении шва будет меньше своей оптимальной величины, то возникновение общей ванны между дугами будет невозможно, что приведет к несплав/лениям в местах перекрытия полукольцевых валиков и нарушит качество сварного шва. Если величина угла наклона электродов больше 20°° , то при наложении полукольцевых валиков по торЦс м труб они сильно оплавляются и расплавленный металл затекает в полость труб, что недопустимо. Возбуждают одновременно две дуги 5 и 6, направленные навстречу одна к одной и перпендикулярные направле-нию ,указанному на фиг.1 ст1эел кой . Такая направленность дуг обеспечивает условия образования общей ванны и наложения качественного шва по перемычке. Если дуги не будут двигаться параллельно, то между ними не сможет возникнуть общей сварочной ванны, и не образуется сварной шов. Дуги расположены в плоскости,перпендикулярной направлению сварки, если же они не будут находиться в этой плоскости, то одна из дуг подои .дет к месту соединения трубы с трубной решеткой раньше другой -и начнет заваривать шов. При этом другая дуга подойдет .к месту соединения позже и .начнёт укладывать сврй сварной шов п уже затвердевшему металлу шва первой дуги. По этой причине в местах перек тия швов возникают нёсплавления. Наведение между двумя дугами обще ванный обеспечивает в местах перекры тия полукольцевых швов 7 и 8 надежно сплавление металлов электрода, труб трубной решетки в один сварочный шов и отсутствие несплавлений. Расстояние между параллельными ду Гс1ми 5 и 6 выбирают из условия (0,7-0,9)сЗ„др. , Расстояние .между дугами устанавли вают следующим образом, : Устанавливают, горелку в рабочее п ложение, выпускают электроды 4 до касания изделия; расстояние между двумя точками, в которых электроды касаются доски, и будет расстоянием Если ,7 сЗнар.то, во-первых, из-за близости дуг нарушается стабил ность процесса их горения, что отриц тельно влияет на качество шва: вовторых, погонная энергия дуг достигает такой плотности, что возникают прожоги в трубной доске. Если . 0,9 3цяр, то дуги 5 и 6 образуют на основном металле каждая свою отдельную сварочную ванну, в результате чего на металле трубкой доски образуется два параллельных шва, а в местах соединения трубы 2 трубной решеткой 1 образуются несплавлёния. После того, как образовалась общая сварочная ванна, дуги 5 и 6 нач нают перемещать по направлению сварки V{;g,B результате чего образуется сварной шов 9. Когда дуги 5 и б подходят к стыку трубы 2 трубной решетки I,они оплавляют торец трубы 2 и трубную решетку 1 с образованием общей ванны 10. Одновременно копирующие ролики горелок (не показаны) касаются теплоотводящих заглушек 3 (которые являются кроме того шаблонами) и начинают двигаться по их поверхности,обеспечивая копирование дугами 5 и 6 свариваемой поверхности. В результате эагого дуги 5 и 6 разделяются и управляемые копирными роликами начинают двигаться независимо дург от друга по самостоятельным траекториям. Дуга 5 заваривает сварной шов 7, а дуга 6 -.сварной шов 8. В процессе укладки этих швов дуги 5 и 6 приходят в положение II,где они снова образуют общую сварочную ванну и заканчивают заварку стыка. При этом копирные ролики выхо дят из. контакта с шаблоном и дуги 5 и 6 устанавливаются на первоначально . :выбранном расстоянии друг от- друга, На скорости Vcg дуги 5 и б заваривают шов 12 и начинают следующий цикл сварки. В процессе сварки следует учитывать, что при копировании дугами ;5 и б криволинейного свариваемого стыка линейная скорость движения дуг 5 и б изменяется для того, чтобы сохранить неизменной погонную энергию « сварки, при Осуществлении способа это изменение учитывают используя известные для этого устройства. В случае, когда на перемычках не требуется полного проплавления решет ки, процесс с расплавлением электродной проволоки происходит только при наложении палукольцевых швов вокруг . труб,на перемычках расплавления металла нет, а горят лишь дежурные Дуги (фиг. 5),t Приме р.Сваривают трубы с трубными решетками из стали Ст Зсп. Размер труб: 016x1,6 мм,толщина трубной доски 4 мм. Сварку производят на сварочной установке СА-200 с применением источника питания ТИР-200 В, Предварительно выполняют сборку труб с трубной доской и теплоотводящими элементами в виде конических медных пробок и фиксацию заготовки между передней и задней бабками установки.Электроды устанавливают в плоскости, перпендикулярной направлению сварки на расстоянии 2 мм и под углом- 15 один от другого , Далее одновременно возбуждают две дуги и включают перемещение ка эётки с горелками. Скорость подачи электродной проволоки при укладке шва по перемьгаке составляет 120 м/ч. Скорость перемещения каретки со сварочными горелками при этом составляет

40 м/ч. При попадании дуг на стык труб с трубной доской скорость перемещения каретки изменяется в следующих пределах: при движении дуг на теплоотводящий элемент в момент касания дугами торцов трубки она уменьшилась до 20 м/ч далее плавно увеличилась до 40 м/ч при движении дуг от теплротводящего элемента плавно уменьшалась до 20 м/ч в моме схождениядуг и увеличивалась до 40 м/ч на перемычке.

После сварки образцы подвергали внешнему осмотру и металлографическим, исследованиям; Качество формирования и згицита шва были хорошие

Не4рплавлений, пор, неметаллических включений не обнаружено по сравнению со способом полуавтоматической сварки в среде СО2 /широко используемых при сварке труб с трубными решеткс1ми.

Применение способа при высоком качестве швов позволяет увеличить также и производительность процесса сварки. Например, при сварке труб|ных решеток калориферов .полуавтоматом с плавящимся электродом время, затрачиваемое на сварку одной решетки, составляет 1,345 ч, 1ПредДвгаемый (|Же способ позволяет совершить сварку за время ,в 2,1 ргза меньшее.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматической приварки труб к трубным доскам | 1980 |

|

SU893474A1 |

| Способ вварки труб в трубную доску | 1980 |

|

SU897444A1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| Способ дуговой сварки плавящимся электродом в узкую разделку | 1982 |

|

SU1061956A1 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

| Способ дуговой сварки труб | 1980 |

|

SU903039A1 |

1. СПОСОБ СВАРКИ ТРУБ С ТРУБНОЙ РЕШЕТКОЙ, при котором трубы устанавливают в отверстия труб ной решетки и сварку осуществляют последовательно в каждом ряду, выполняя сварные швы с одной и с другой стороны каждой трубы и на перемычках между ними, о т л и ч и и с я -сем, что, с целью повышения качества сварного соединения за счет устранения несплавлений в местах перекрытия, сварку осуществляют одновременно с двух сторон ряда труб двумя электродами, кото- рые располагают сш 1метрично относительно оси трубы навстречу друг другу под углом 10 -20 к вертикальной оси трубы и перпендикулярно направлению сварки, а в местах перекрытия в начале и конце сварки г(аждой трубы и перемычках сварку ведут в общую сварочную ванну. 2, Способ по п. 1, отличающ и и с я тем, то расстояние f меж-g ду электродами в и конце свар -Кл Iки каждой из труб выбирают из следу ющего соотношения

J 9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ОПТОМАГНИТНЫЙ АППАРАТ | 1992 |

|

RU2016732C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-03-30—Публикация

1981-12-04—Подача