Изобретение относится к дуговой сварке металлов плавящимся электродом в среде защитных газов и может быть использовано при сварке конструкций с замкнутыми швами.

Цель изобретения - улучшение качества сварных соединений с замкнутыми швами, выполненными плавящимся электродом за счет надежного проплавления участка начала сварки, качественного выполнения

личении скорости перемещения на этом участке нарушается формирование шва из-за недостаточного теплового вложения, а при меньших получают чрезмерную величину усиления, что делает невозможным проплавление основного металла при перекрытии швов.

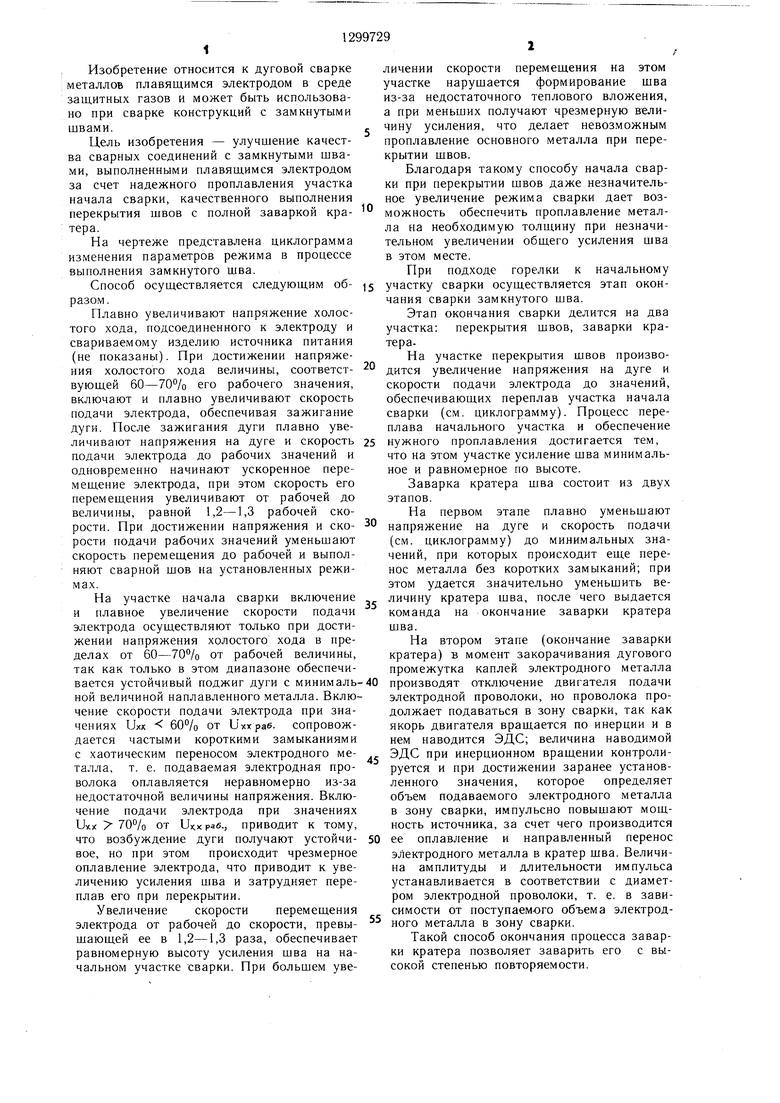

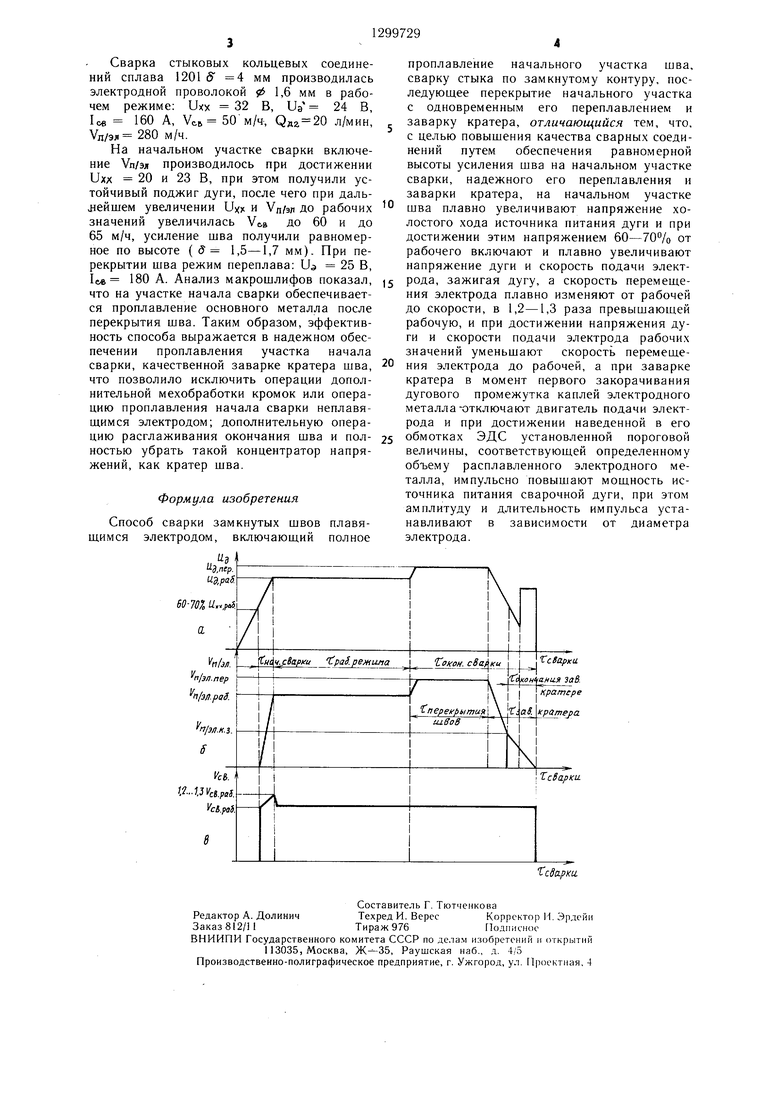

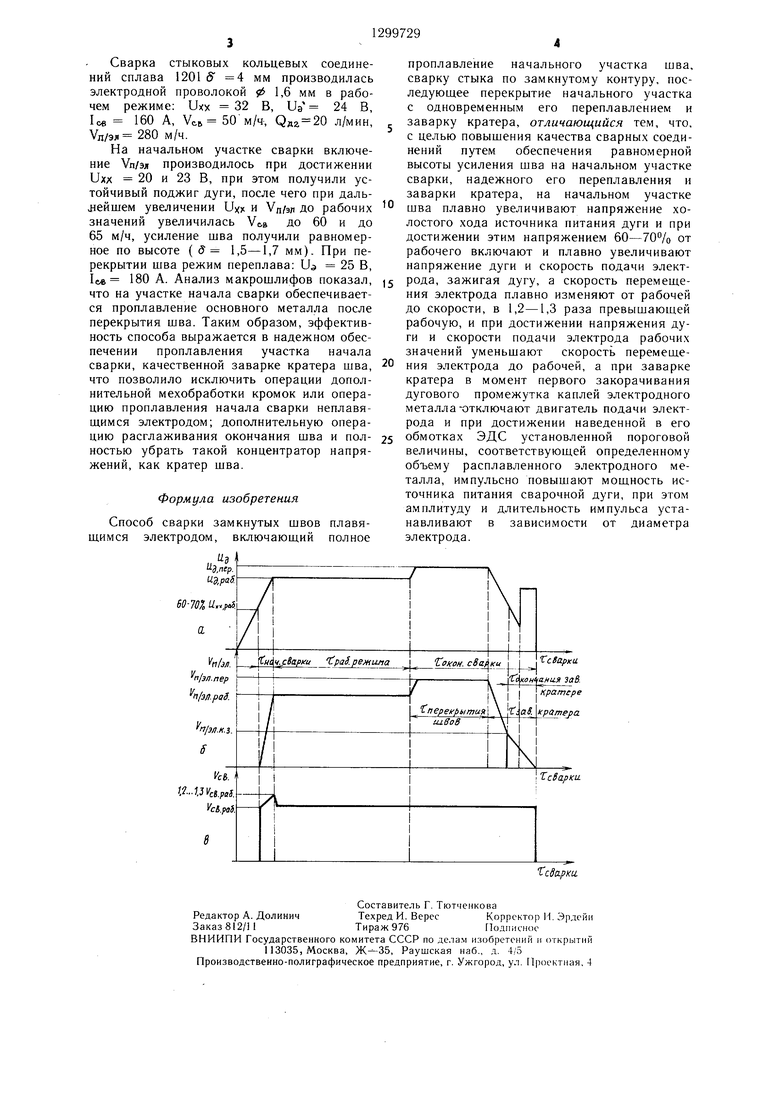

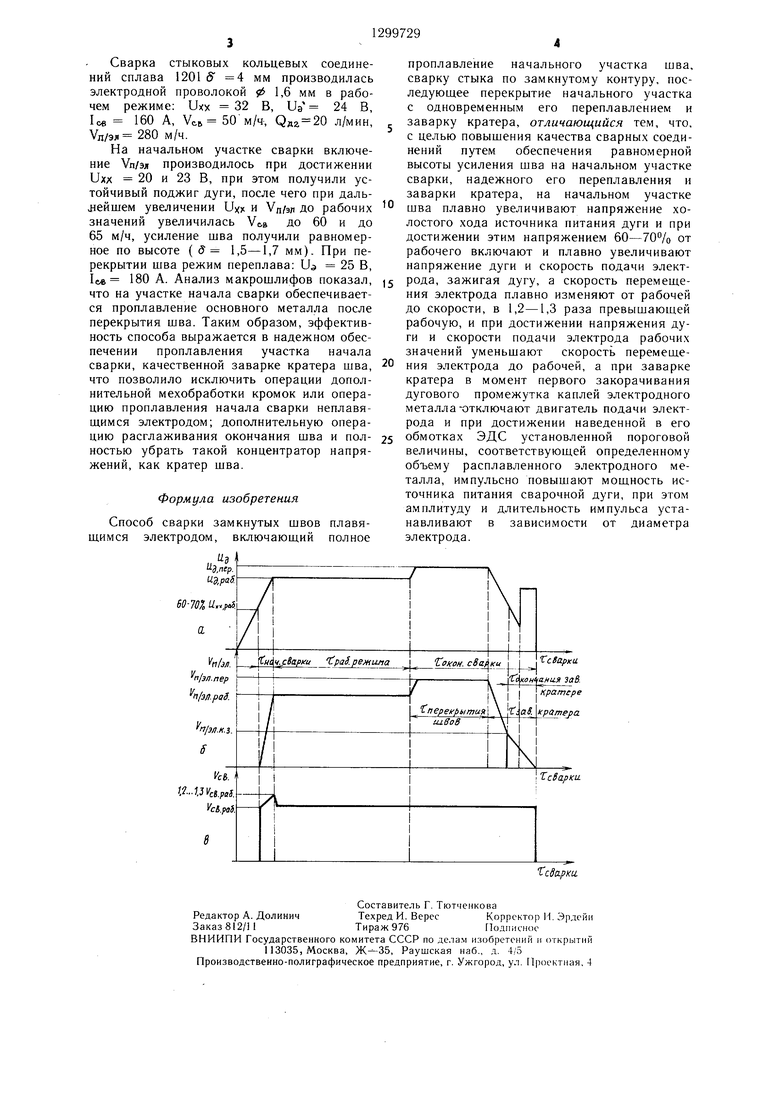

Благодаря такому способу начала сварки при перекрытии швов даже незначительное увеличение режима сварки дает возперекрытия швов с полной заваркой кра- можность обеспечить проплавление метал- тера.ла на необходимую толщину при незначиНа чертеже представлена циклограмма тельном увеличении общего усиления щва изменения параметров режима в процессе в этом месте.

выполнения замкнутого шва.При подходе горелки к начальному

Способ осуществляется следующим об- 5 участку сварки осуществляется этап окон- разом.чания сварки замкнутого шва.

Плавно увеличивают напряжение холос-Этап окончания сварки делится на два

участка: перекрытия швов, заварки кратера.

На участке перекрытия швов производится увеличение напряжения на дуге и скорости подачи электрода до значений, обеспечивающих переплав участка начала

того хода, подсоединенного к электроду и свариваемому изделию источника питания (не показаны). При достижении напряжения холостого хода величины, соответствующей 60-70% его рабочего значения, включают и плавно увеличивают скорость подачи электрода, обеспечивая зажигание дуги. После зажигания дуги плавно уве20

сварки (см. циклограмму). Процесс переплава начального участка и обеспечение

личивают напряжения на дуге и скорость 25 нужного проплавления достигается тем.

подачи электрода до рабочих значений и одновременно начинают ускоренное перемещение электрода, при этом скорость его перемещения увеличивают от рабочей до величины, равной 1,2-1,3 рабочей скочто на этом участке усиление шва минимальное и равномерное по высоте.

Заварка кратера шва состоит из двух этапов.

На первом этапе плавно уменьшают

рости. При достижении напряжения и ско- 30 напряжение на дуге и скорость подачи рости подачи рабочих значений уменьшают (см. циклограмму) до минимальных значений, при которых происходит еще перенос металла без коротких замыканий; при этом удается значительно уменьшить вескорость перемещения до рабочей и выполняют сварной щов на установленных режи мах.

На участке начала сварки включение личину кратера шва, после чего выдается

команда на окончание заварки кратера шва.

На втором этапе (окончание заварки кратера) в момент закорачивания дугового промежутка каплей электродного металла

и плавное увеличение скорости подачи электрода осуществляют только при достижении напряжения холостого хода в пределах от 60-70% от рабочей величины, так как только в этом диапазоне обеспечивается устойчивый поджиг дуги с минималь-40 производят отключение двигателя подачи ной величиной наплавленного металла. Вклю- электродной проволоки, но проволока про- чение скорости подачи электрода при зна- должает подаваться в зону сварки, так как чениях Uxx 60% от Uxxpae. сопровож- якорь двигателя вращается по инерции и в дается частыми короткими замыканиями нем наводится ЭДС; величина наводимой с хаотическим переносом электродного ме- ЭДС при инерционном врашении контролиталла, т. е. подаваемая электродная проволока оплавляется неравномерно из-за недостаточной величины напряжения. Включение подачи электрода при значениях Unx 70% от ., приводит к тому.

руется и при достижении заранее установленного значения, которое определяет объем подаваемого электродного металла в зону сварки, импульсно повышают мош- ность источника, за счет чего производится

что возбуждение дуги получают устойчи- 50 ее оплавление и направленный перенос

вое, но при этом происходит чрезмерное оплавление электрода, что приводит к увеличению усиления шва и затрудняет переплав его при перекрытии.

Увеличение скорости перемещения электрода от рабочей до скорости, превышающей ее в 1,2-1,3 раза, обеспечивает равномерную высоту усиления шва на начальном участке сварки. При большем увеличении скорости перемещения на этом участке нарушается формирование шва из-за недостаточного теплового вложения, а при меньших получают чрезмерную величину усиления, что делает невозможным проплавление основного металла при перекрытии швов.

Благодаря такому способу начала сварки при перекрытии швов даже незначительное увеличение режима сварки дает воз можность обеспечить проплавление метал- ла на необходимую толщину при незначисварки (см. циклограмму). Процесс переплава начального участка и обеспечение

команда на окончание заварки кратера шва.

На втором этапе (окончание заварки кратера) в момент закорачивания дугового промежутка каплей электродного металла

производят отключение двигателя подачи электродной проволоки, но проволока про- должает подаваться в зону сварки, так как якорь двигателя вращается по инерции и в нем наводится ЭДС; величина наводимой ЭДС при инерционном врашении контролируется и при достижении заранее установленного значения, которое определяет объем подаваемого электродного металла в зону сварки, импульсно повышают мош- ность источника, за счет чего производится

электродного металла в кратер шва. Величина амплитуды и длительности импульса устанавливается в соответствии с диаметром электродной проволоки, т. е. в зависимости от поступаемюго объема электродного металла в зону сварки.

Такой способ окончания процесса заварки кратера позволяет заварить его с высокой степенью повторяемости.

Сварка стыковых кольцевых соединений сплава 1201 б 4 мм производилась электродной проволокой ф 1,6 мм в рабочем режиме: Uxx 32 В, Ua 24 В, Ice 160 А, Vcb 50 м/ч, Q«a 20 л/мин, Ул/эл 280 м/ч.

На начальном участке сварки включение Vn/эл производилось при достижении Uxx 20 и 23 В, при этом получили устойчивый поджиг дуги, после чего при дальнейшем увеличении U)()t и Vn/эл до рабочих значений увеличилась VC.B до 60 и до 65 м/ч, усиление шва получили равномерное по высоте ( 8 1,5-1,7 мм). При перекрытии шва режим переплава: U 25 В, It 180 А. Анализ макрошлифов показал, что на участке начала сварки обеспечивается проплавление основного металла после перекрытия шва. Таким образом, эффективность способа выражается в надежном обеспечении проплавления участка начала сварки, качественной заварке кратера шва, что позволило исключить операции дополнительной мехобработки кромок или операцию проплавления начала сварки неплавя- шимся электродом; дополнительную операцию расглаживания окончания шва и пол- ностью убрать такой концентратор напряжений, как кратер шва.

Формула изобретения

Способ сварки замкнутых швов плавящимся электродом, включающий полное

i.

3.nep. Uy,pat

60-70, W..,paJ.

а

п/зл. п/зл.пер

п/з/.раЗ. fi/зл.к.}

Vet. V-1.3Vce.paS.

0

проплавление начального участка шва, сварку стыка по замкнутому контуру, последующее перекрытие начального участка с одновременным его переплавлением и заварку кратера, отличающийся тем, что, с целью повышения качества сварных соединений путем обеспечения равномерной высоты усиления шва на начальном участке сварки, надежного его переплавления и заварки кратера, на начальном участке шва плавно увеличивают напряжение холостого хода источника питания дуги и при достижении этим напряжением 60-70% от рабочего включают и плавно увеличивают напряжение дуги и скорость подачи электрода, зажигая дугу, а скорость перемещения электрода плавно изменяют от рабочей до скорости, в 1,2-1,3 раза превышающей рабочую, и при достижении напряжения дуги и скорости подачи электрода рабочих значений уменьшают скорость перемещения электрода до рабочей, а при заварке кратера в момент первого закорачивания дугового промежутка каплей электродного металла-отключают двигатель подачи электрода и при достижении наведенной в его обмотках ЭДС установленной пороговой величины, соответствующей определенному объему расплавленного электродного металла, импульсно повышают мощность источника питания сварочной дуги, при этом амплитуду и длительность импульса устанавливают в зависимости от диаметра электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| Способ дуговой сварки плавящимся электродом замкнутых швов | 1985 |

|

SU1235685A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Устройство для дуговой сварки | 1990 |

|

SU1704977A1 |

| Способ импульсно-дуговой сварки неплавящимся электродом с шаговым перемещением | 1980 |

|

SU889334A1 |

| СПОСОБ ЗАВАРКИ ДЕФЕКТОВ В ОТЛИВКАХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2109611C1 |

| Способ окончания процесса автоматической сварки плавящимся электродом | 1987 |

|

SU1542737A1 |

| Способ многодуговой сварки криволинейных замкнутых швов | 1990 |

|

SU1750885A1 |

| СПОСОБ ЗАВАРКИ КРАТЕРА ШВА (ВАРИАНТЫ) | 2003 |

|

RU2252115C2 |

| Способ дуговой сварки | 1988 |

|

SU1609571A1 |

Изобретение относится к технологии сварки плавящимся электродом (Э) в основном для выполнения сварных швов, имеющих замкнутый контур, и может быть использовано во всех отраслях, мащинострое- ния при изготовлении емкостей, трубопроводов и т. п. Целью изобретения является повыщение качества за счет обеспечения равномерной высоты усиления шва и надежной заварки кратера. При выполнении начального участка замкнутого сварного шва постепенно повышают напряжение Х.Х. источника, а после достижения им 60-70% от рабочего начинают подачу Э, плавно увеличивая скорость подачи, и зажигают дугу. Одновременно плавно увелнчиЕ5ан)т напряжение на дуге, а скорость перемещения плавно увеличивают от рабочей д) скорости в 1,2-1,3 раза превышающей рабочую. Напряжение на дуге и скорость подачи Э доводят до рабочих значений, а по их достижении уменьшают скорость перемещения до рабочей, и производят сварку стыка. Этап окончания сварки делится па два участка. На первом участке производят перекрытия шва за счет увеличения напряжения дуги и скорости подачи Э. На втором участке производят заварку кратера, которую осуществляют в следующей последовательности: плавно уменьшают напряжение дуги и скорость подачи Э, и при закорачивании дугового промежутка каплей электродного металла отключают двигатель подачи Э. При затормаживапш двигателя в его обмотках наводится ЭДС. При достижении ЭДС заранее установленной пороговой величины импульсно повышают мощность источника. Этим обеспечивают направленный перенос электродного металла в ванну. Величину амплитуды и длительности имнульса устанавливают в соответствии с диаметром электрода. При этом увеличивается степень повторяемости заварки шва. Шов не требует последуюп1ей обработки. 1 ил. (О (Л го ;о со IsD Г

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-30—Публикация

1985-07-22—Подача