(54) КЕРАМИЧЕСКАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1988 |

|

SU1581710A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1973 |

|

SU386868A1 |

| Керамическая масса для изготовления облицовочных плиток | 1981 |

|

SU979298A1 |

| Керамическая масса для изготовления облицовочной плитки | 1975 |

|

SU542747A1 |

| Керамическая масса | 1975 |

|

SU571459A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1985 |

|

SU1286570A1 |

| Керамическая масса для изготовления облицовочных плиток | 1977 |

|

SU717006A1 |

| Фарфоровая масса | 1984 |

|

SU1178734A1 |

| Состав для изготовления облицо-ВОчНыХ плиТОК | 1979 |

|

SU814959A1 |

1

Изобретение относится к керамической промышленности, а именно к низкотемпературным керамическим массам для производства облицовочных плиток.

Известна керамическая масса для изготовления облицовочных плиток скоростного обжига, включающая глину, волластонит и тальк l.

Наиболее близкой к изобретению является керамическая масса для изготовления облицовочных плиток, включающая каолин обогащенный, каолин обожженый при 1300с, бентонит, тальк и волластонит 2.

Недостатками указанных керамических масс являются высокие показатели усадки и температуры обжига и низкая термостойкость.

Целью изобретения является снижение усадки и температуры обжига и повышение термостойкости.

Указанная цель достигается за счет того что керамическая масса преимущественно для изготовления облицовочных плиток скоростного обжига, включающая каолин обо ащенный, бентонит, волластонит и тальк содержит указанные компоненты при .следующем соотношении, вес.%:

Каолин обогащенный50-67

Бентонит3-5

Волластонит20-30

Тальк10-15.

Получение облицовочных плиток производят следующим образом.

Тонкий помол отощающих компонентов совместно с бентонитовой глиной осуществляют до остатка на сите №0063 6-8%, каолин распускают в мешалке, куда и сливают тонкомолотые отощающие компоненты и тщательно переманивают.

Приготовленную массу обезвоживают и сушат.

Пресс-порошок готовят с влажностью 5-6%. Плиткипрессуют на прессе КРК-125 ПРИ первичном давлении 2025 кгс/сиг и вторичном 100-120 кгс/см,

Сушка, утильный и политой обжиги осуществляются на поточно-конвейерной линии.

Механическая прочность плиток после пресса 9,0-12 кгс/см , а после сушки 18,5-22,7 кгс/см.

Температура утельного обжига 1000 С, продолжительность 17 мин, политого обжиг , продолжительность 26 мин.

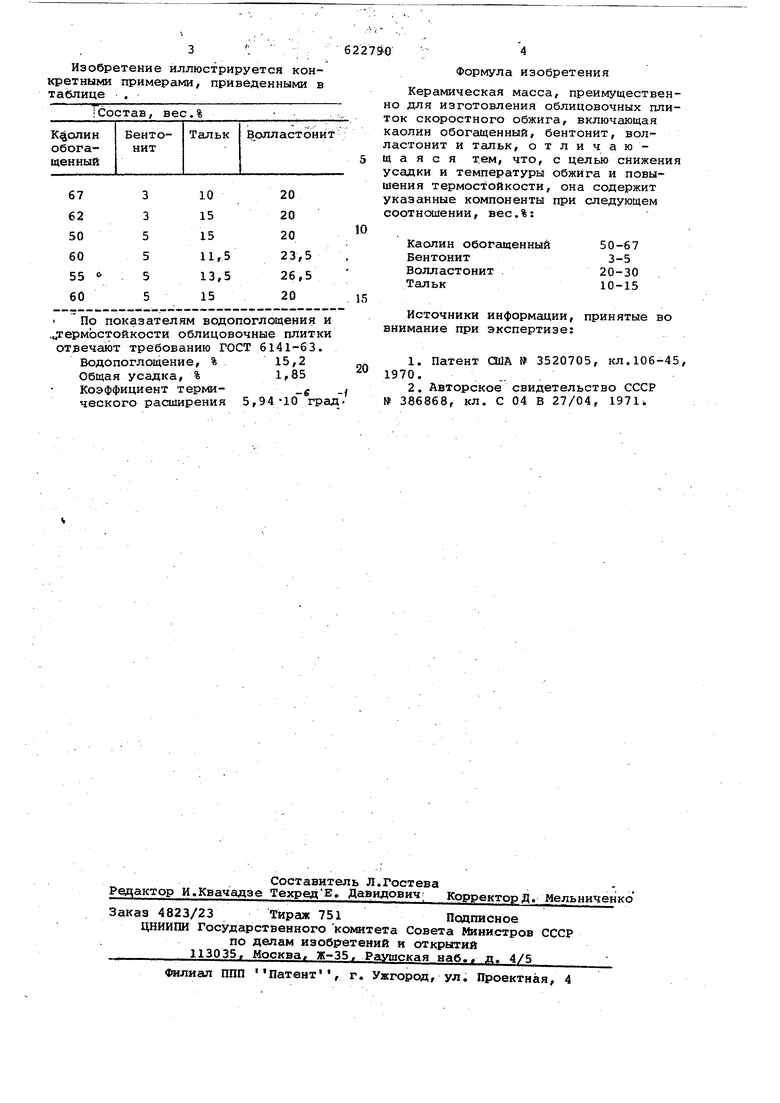

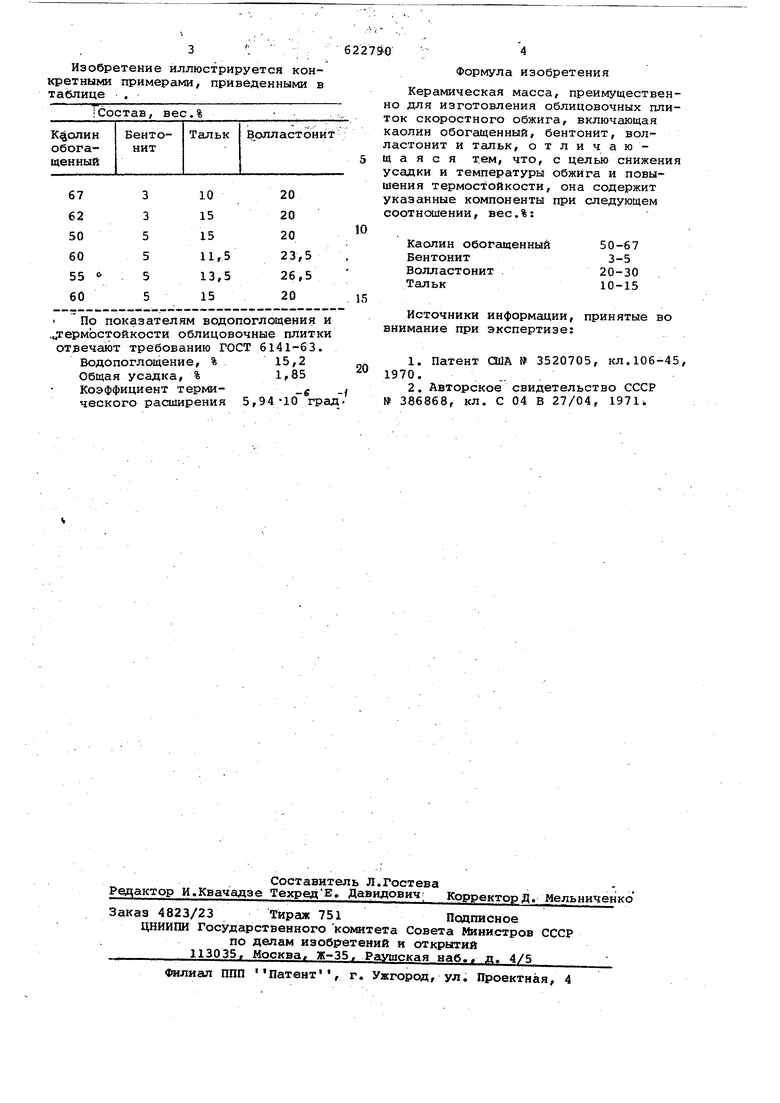

Изобретение иллюстрируется конкретными примерами, приведенными в таблице ,

По показателям водопоглощения и .термостойкости облицовочные плитки отречшот требованию ГОСТ 6141-63. Водопоглсяцение, %15,2

Общая усадка, %1,85

Коэффициент терми- g

ческого расширения 5,94-10

Формула изобретения

Керамическая масса, преимущественно для изготовления облицовочных плиток скоростного обжига, включающая каолин обогащенный, бентонит, волластонит и тальк, отличающаяся тем, что, с целью снижения усадки и температуры обжига и повышения термостойкости, она содержит указанные компоненты при следующем соотнесении, вес.%;

Каолин обогащенный50-67

Бентонит3-5

Волластонит20-30

Тальк10-15

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-09-05—Публикация

1976-05-20—Подача