№

йд

со

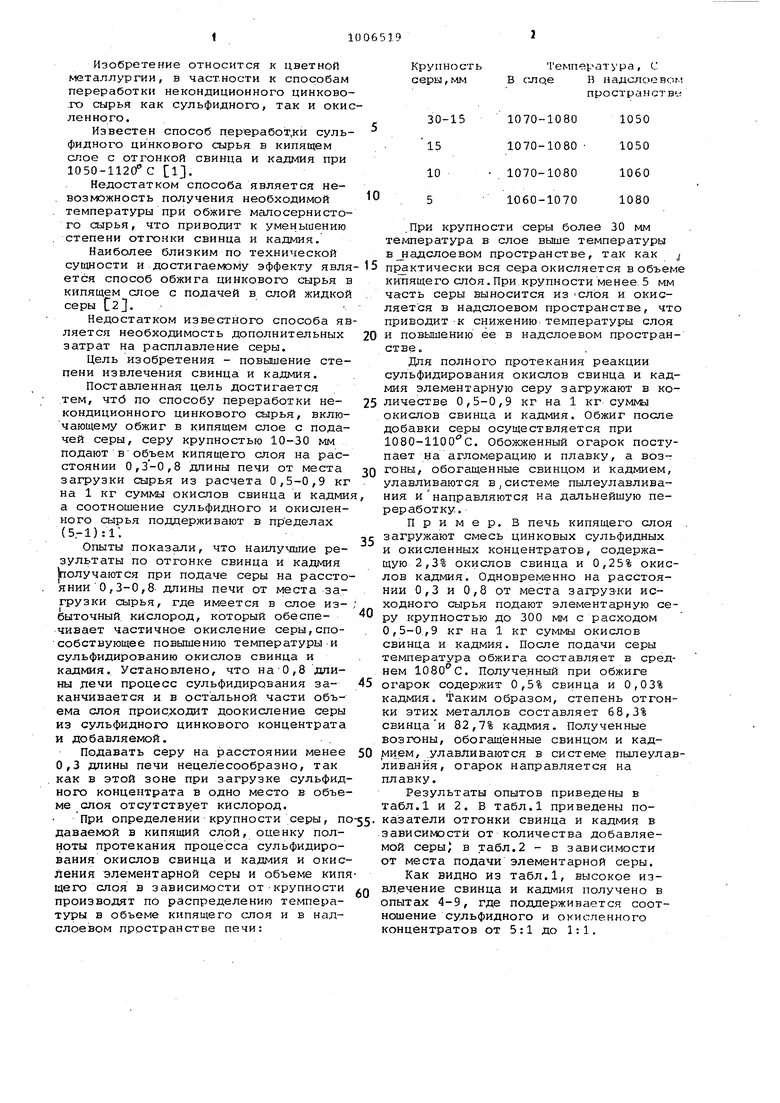

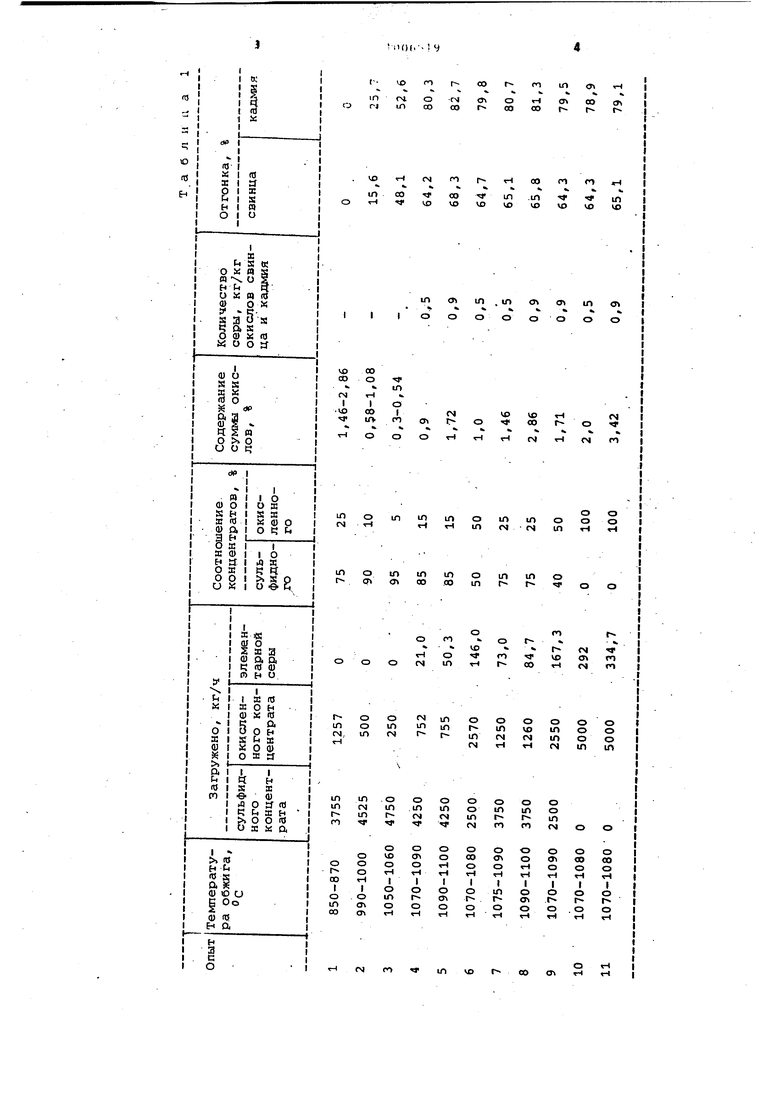

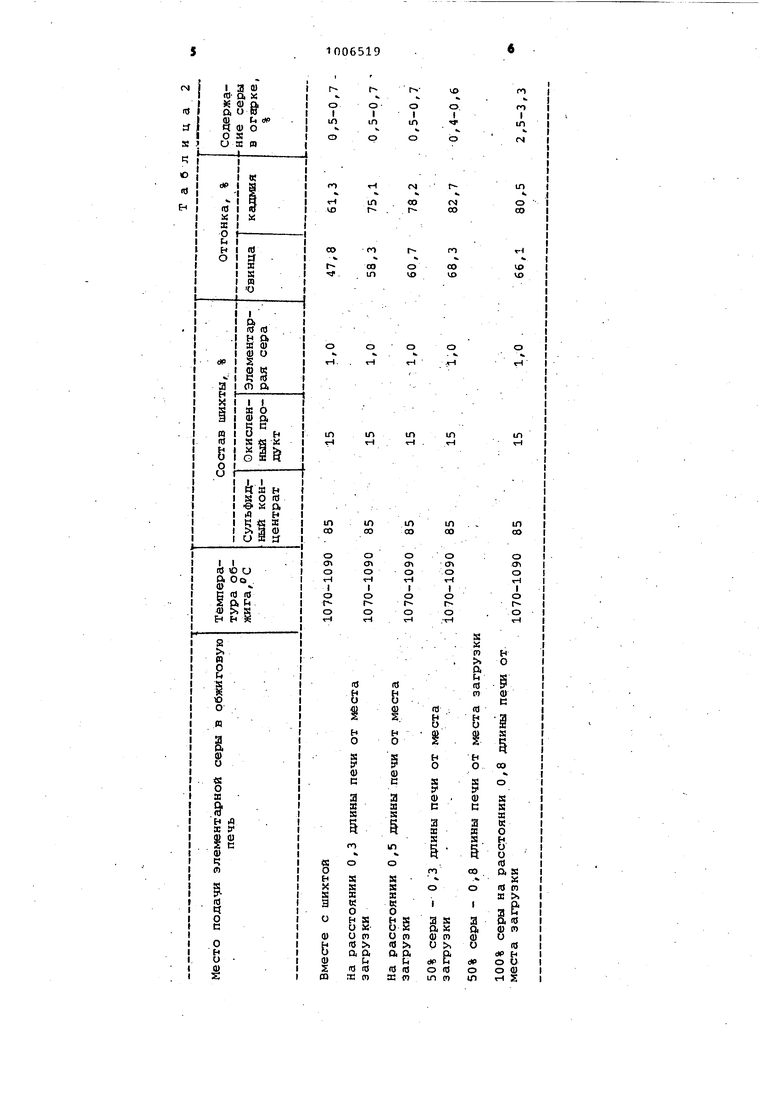

Изобретение относится к цветной металлургии, в частности к способам переработки некондиционного цинково .го сырья как сульфидного, так и оки ленного. Известен способ переработ.ки суль фидного цинкового сырья в кипящем слое с отгонкой свинца и кадмия при 1050-112(f С 1J. Недостатком способа является не. возможность получения необходимой . температуры при обжиге малосернистого сырья, что приводит к уменьшению . степени отгонки свинца и кадмия. Наиболее близким по технической сущности и достигаемому эффекту явля ется способ обжига цинкового сырья в кипящем слое с подачей в слой жидкой серы С2. Недостатком известного способа яв ляется необходимость дополнительных затрат на расплавление серы. Цель изобретения - повышение степени извлечения свинца и кадмия. Поставленная цель достигается тем, чтб по способу переработки некондиционного цинкового сырья, включающему обжиг в кипящем слое с подачей серы, серу крупностью 10-30 мм подают Вобъем кипящего слоя на расстоянии 0,3-0,8 длины печи от места загрузки сырья из расчета 0,5-0,9 кг на 1 кг суммы окислов свинца и кадми а соотношение сульфидного и окисленного сырья поддерживают в пределах (5,-1):1. Опыты показали, что наилучшие результаты по отгонке свинца и кадмия Ьолучаются при подаче серы на рассто янии О ,3-0,8- длины печк от места загрузки сырья, где имеется в слое избыточный кислород, который обеспечивает частичное окисление серы,способствующее повышению температуры-и сульфидированию окислов свинца и кадмия. Установлено, что наО,8 длины дечи процесс сульфидирования заканчивается и в остальной части объема слоя происходит доокисление серы из сульфидного цинкового концентрата и добавляемой.. Подавать серу на расстоянии менее 0,3 длины печи нецелесообразно, так как в этой зоне при загрузке сульфид ного концентрата в одно место в объе ме слоя отсутствует кислород. При определении крупности серы, 0 даваемой в кипящий слой, оценку полноты протекания процесса сульфидирования окислов свинца и кадмия и окис ления элементарной серы и объеме кип щего слоя в зависимости от крупности производят по распределению температуры в объеме кипящего слоя и в налслоевом пространстве печи: Температура, С Крупность В сло.еВ надслоевом серы, мм пространству 1070-1080 1070-1080 1070-1080 1060-1070 .При крупности серы более 30 мм температура в слое выше температуры вJ aдcлoeвoм пространстве, так как j практически вся сера окисляется в объеме кипящего слоя. При крупности менее 5 мм часть серы выносится из СЛоя и окисляется в надслоевом пространстве, что приводит -к снижению температуры слоя и повышению ее в надслоевом пространстве. Дпя полного протекания реакции сульфидирования окислов свинца и кадмия элементарную серу загружают в количестве 0,5-0,9 кг на 1 кг суммы окислов свинца и кадмия. Обжиг после добавки серы осуществляется при 1080-1100 С. Обожженный огарок поступает на агломерацию и плавку, а возгоны, обогащенные свинцом и кадмием, улавливаются в,системе пылеулавливания инаправляются на дальнейшую переработку. Пример. В печь кипящего слоя . загружают смесь цинковых сульфидных и окисленных концентратов, содержащую 2,3% окислов свинца и 0,25% окислов кадмия. Одновременно на расстоянии 0,3 и 0,8 от места загруз-ки исходного сырья подают элементарную серу крупностью до 300 мм с расходом 0,5-0,9 кг на 1 кг суммы окислов свинца и кадмия. После подачи серы температура обжига составляет в среднем . Полученный при обжиге огарок содержит 0,5% свинца и 0,03% кадмия. Таким образом, степень отгонки этих металлов составляет 68,3% свинцаи 82,7% кадмия. Полученные возгоны, обогащённые свинцом и кадмием, .улавливаются в системе пылеулавливания, огарок направляется на плавку. Результаты опытов приведены в табл.1 и 2. В табл.1 приведены показатели отгонки свинца и кадмия в зависимости от количества добавляемой серы, в табл.2 - в зависимости от места подачи элементарной серы. Как видно из табл.1, высокое извл.ечение свинца и кадмия получено в опытах 4-9, где поддерживается соотношение сульфидного и окисленного концентратов от 5:1 до 1:1.

oo

CM 00

о

ОЧ

СЛ

CO

00

r

r f

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига сульфидных цинковых концентратов в кипящем слое | 1958 |

|

SU119342A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ СКОРОДИТОВЫХ РУД | 2015 |

|

RU2604551C1 |

| Способ переработки серноколчеданного полиметаллического сырья и устройство для его осуществления | 1988 |

|

SU1629333A1 |

| СПОСОБ ОБОГАЩЕНИЯ НЕКОНДИЦИОННОГО ОЛОВОСОДЕРЖАЩЕГО ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1993 |

|

RU2073734C1 |

| Способ переработки сульфидных медно-цинковых концентратов | 1957 |

|

SU113857A1 |

| Способ переработки окисленных свинцово-цинковых руд | 2022 |

|

RU2782839C1 |

| Способ переработки цинксодержащихпылЕй и ВОзгОНОВ | 1979 |

|

SU831833A1 |

| Способ удаления мышьяка из сульфидного сырья | 1982 |

|

SU1057566A1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| СПОСОБ АВТОГЕННОЙ ПЛАВКИ СУЛЬФИДНЫХ МЕДНЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2225455C2 |

1. СПОСОБ ПЕРЕРАЮТКИ НЕКОНДИЦИОННОГО ЦИНКОВОГО СЫРЬЯ, СОДЕРЖАЩЕГО СШНЕЦ И КАДМИЙ, включающий обжиг в кипящем слое с подачеИ серы отличающийся тем, что, .с целью повышения извлечения свинца;и кадмия, серу крупностью io-30Mi4, подают в кипящего слоя-на расстоянии 0,3-0,8 длины печи от 14еста загрузки сырья из расчета 0,5-0,9 кг на 1 кг окислов свинца и кадмия. 2. Способ по П.1, отличающ и и с я тем, что соотношение сульфидного и окисленного гарья поддерживают в пределах ;

; d (С EH

ю ч

oo

Tf V0

in

4

CO

.in vo

in vo

4

Ш

V

vo

in о

o% о

л о

. ui о

СП

in о

п о

о

VO

N

{Ч

VO

оо

тГ

ч1

СУ1

го

С4

о о

о о

о in

in

о

in

in

rt

тН

in

in

in оо

о

о in

in r

in t- .00

«

о

о

г- N т

VO«

п

«аVO л со

о in

-1 П

тНГ оо

м in

о 1

о

о

оо

о о о

in 1Л

mо

in сч

VO

г- гm

inо

гм

мin

ш

CN

оо

0

in

о I

1Л

го

r-l ЛО

СО

t

tf .

in

kO

о

го

I

I

«

ш

о

CVJ

со

со

ri

со

u u

VD

о

о

.

гН дН

1Л

н

10065198

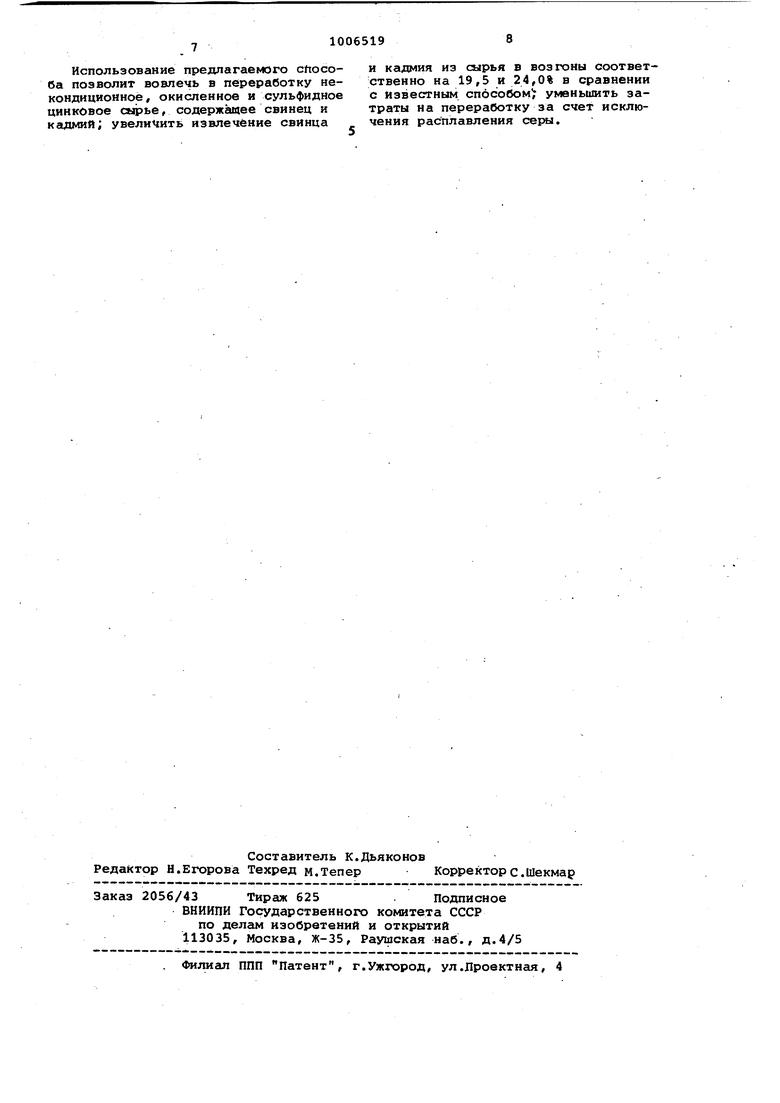

Использование предлагаемого cfioco-и кадмия из сырья в возгоны соответ6а позволит вовлечь в переработку не-ственно на 19,5 и 24,0% в сравнении

кондиционное, окисленное и сульфидноес известным способом уменьшить зацинковое сырье, содержащее свинец итраты на переработку за счет исклюкадмий; увеличить извлечение свинцачения расплавления серы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обжига сульфидных цинковых концентратов в кипящем слое | 1958 |

|

SU119342A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-03-23—Публикация

1981-06-10—Подача