| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения топливного брикета | 2024 |

|

RU2831268C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2006 |

|

RU2318866C1 |

| УГЛЕРОДСОДЕРЖАЩИЕ ФОРМОВКИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2246530C1 |

| Способ изготовления топливных брикетов | 1988 |

|

SU1606523A1 |

| СОСТАВ ДЛЯ ТОПЛИВНЫХ БРИКЕТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2091429C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2006 |

|

RU2309976C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОТОПЛИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2577851C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 2007 |

|

RU2369633C2 |

| СПОСОБ ПОЛУЧЕНИЯ КУСКОВОГО КОММУНАЛЬНО-БЫТОВОГО БИОТОПЛИВА | 2004 |

|

RU2255955C1 |

Ot)

ел

tN9

СО Изобретение относится к утилиза ции окускованием отходов производства и может быть использовано при утилизации вредных отходов металлургической и химической промьтш ленности. Известен способ получения брикетов из .тонкоизмельченного сырья, включагощий смешивание компонентов шихты со связующим и прессование, согласно которому в качестве связую щего используют фрезерный торф влаж .. ностью 3.5-25% в количестве 5-8% от веса сухой шихты, а.формирование бр кета ведут с удельньтм давлением прессования 1200-1500 кг/см в течение .5-10 с- при 15-20°С 1. Недостатком 5ТОГО способа являет ся то, что фрезерный торф влажность 15-25% получают из фрезерного торфа с исходной влажностью 70-8.0% путем подсушки его до 45-55%, измельч ния до крупности 0-6-мм и дальнейше го подсушивания до 15-25%, т.е. опе рация подготовки торфа энергоемка, трудоемка и сравнительно дорогостоя ща-; высокие давления прессования (1200-1500 кг/см) и длительность формования значительно усложняют пр цесс прессования и затрудняют выбор прессового оборудования; прессование тонкоизмельченных шихт, насыщенных органическими маслами, с ука занным расходом связующего (5-8%) практически невозможно. Наиболее близким по технической сущности и достигаемому результату является способ переработки нефтяного шлама, содержащего мелкие . фракции минеральных веществ, включающий подготовку и.сжигание минеральных веществ с нефтепродуктами Однако известный.способ не позволяет использовать с -достаточной эффективностью тепловодную епособность горючих элементов. -Целью изобретения является эффективное использование теплотворной способности тепловых элементов ..нефтепродуктов и защита окружающей среды. Поставленная цель достигается тем, что по способу утилизации отходов производства, включающему подготовку и сжигание смеси минеральных веществ с. нефтепродуктами, подготовку смеси осуществляют брикетированием отходов производства, в качестве которых используют фильт перлитовый шлам в количестве 20-50% и древесных опилок влажностью 1022% в количестве 80-50% под давлени ем 800-1200 кг/см, Т.онкоизмельченное минеральное сырье, насыщенное органическими мас лами, к числу которых относится ..фильтроперлитовый шлам, в котором содержится до 50 вес.% отработанного минерального масла, является труднобрикетируемым материалом и не поддается окускованию из-за низкой удельной энергии натяжения органических масел. Хранение фильтроперлитовых шламов в настоящее время производят в открытых отвалах, что приводит к загрязнению сточных вод, а испарения масел губительно воздействуют на окружающую природу. В настоящее время нет рационального и эффективного способа утилизации фильтроперлитового шлама и ликвидации вредных воздействий его на окружающую среду. Предлагаемый способ позволяет получать брикеты из фильтроперлитового шлама. - отхода прокатного производства - и сжигать их в дальнейшем в слоевых топках. Способ осуществляется следующим образом. К фильтроперлитовому шламу в количестве 20-50% от веса шихты, содержащему 45-50 вес.% отработанного минера.льного масла, добавляется соответственно 50-80 вес.% древесных ОПИ.1ЮК влажностью ниже 22%. Фильтроперлитовый шлам и древесные опилки равномерно смешиваются.и прессуются при.давлении более 800 кг/см, например в штемпельном прессе. Древесные опилки так же, как и фильтроперлитовый шлам, являются отходом производства, не находящем сбыта при малотоннажном производстве. Они, являясь отличным поглотителем масла, выделяющегося из шлама в процессе прессования, за счет волокнистой структуры повышают прочность брикетов. Естественная влажность древесных опилок, как правило, составляет примерно 20%. Содержание древесных опилок, добавляемых к фильтроперлитовому шламу в количестве 50-80%, обусловлено содержанием масла в шламе и требованиями к прочности брикетов. Снижение расхода древесных опилок ниже 50% приводит к перенасыщению их маслом и уменьшению прочности брикетов, а увеличение содержания выше 80% приводит к снижению насыпной плотности шихты, ухудшению ее сыпучих свойств и затруднению загрузки в рабочий объем штемпельного пресса в необходимом количестве. Избыток влаГ-и в древесных опилках препятствует сближению твердых частиц, и образованию плотного монолита брикета, в результате отрицательного воздействия избыточной влаги в опилках прочность брикетов весьма значительно снижается и они разрушаются от малейших механических воздействий.

Поэтому величина влажности древесных опилок не должна превышать 22 вес.%.

Давление прессования не должно быть ниже 800 кг/см, так как в прютивном случае не происходит необходимого сближения частичек шихты и из канала пресса выходит несформировавшаяся масса.

Пример 1, Фильтроперлитовый шлам, содержащий.46% отработанного минерального масла, взятый в количестве 30% от веса шихты, смешивают с древесньоми опилками, взятыми в количестве 70% от веса шихты. Влажность древесных опилок составляет 18%, крупность 0-8 мм. Давление прессования составляет 1000 кг/см . Прессование производят на гидравлическом прессе с усилием до 50 т в лабораторной матрице диаметром 50 мм Через два часа брикеты испытывают на сжатие и на изгиб. При этом временное сопротивление брикетов на сжатие составляет в среднем 490 кг/с а на изгиб - 5,08 кг/см.

.П р и м е р 2. Готовят шихту аналогичного состава, но при давлении 700 кгТсм , Это давление не обеспечивает минимально допустимую прочность. Временное сопротивление брикетов сжатию 40 кг/см, изгибу 0,7 кг/см.

Брикеты с такой прочностью разрушются при незначительных механических воздействиях и не могут транспортироваться и перегружаться, а в канале штемпельного пресса они вообще не формируются в брикеты.

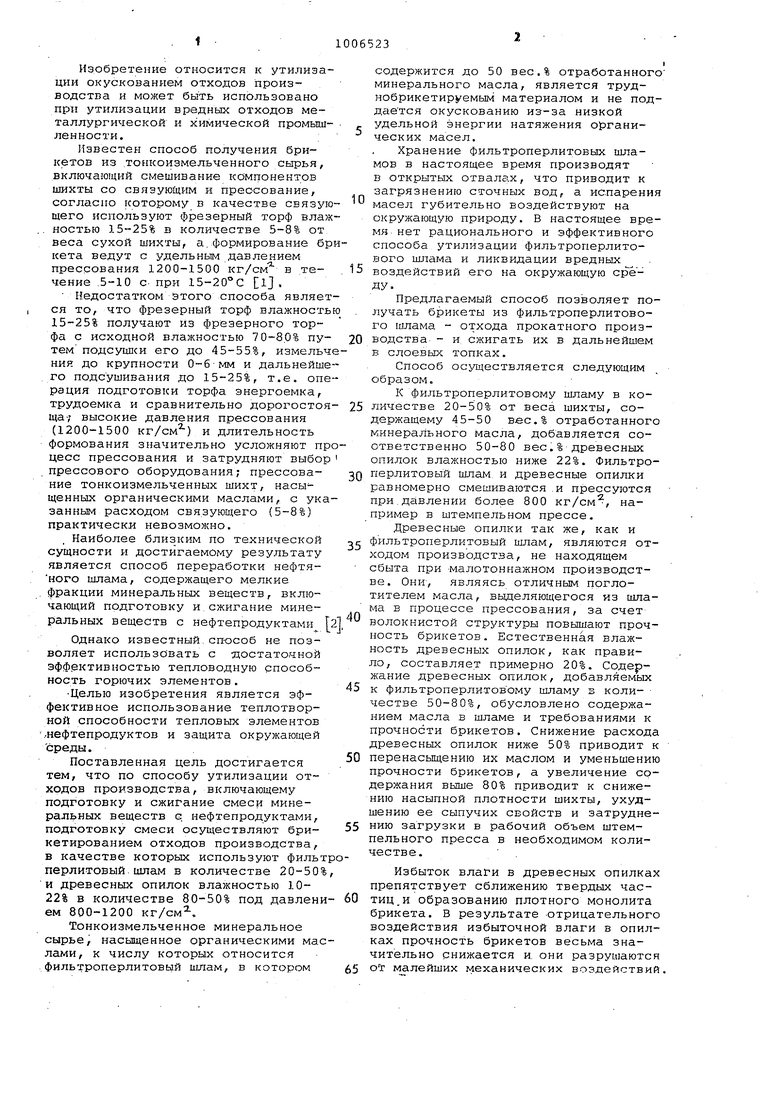

В табл.1 приведена качественная характеристика брикетов с различным содержанием древесных опилок, влажность которых составляет 18%. Давление прессования - 1000 кг/см

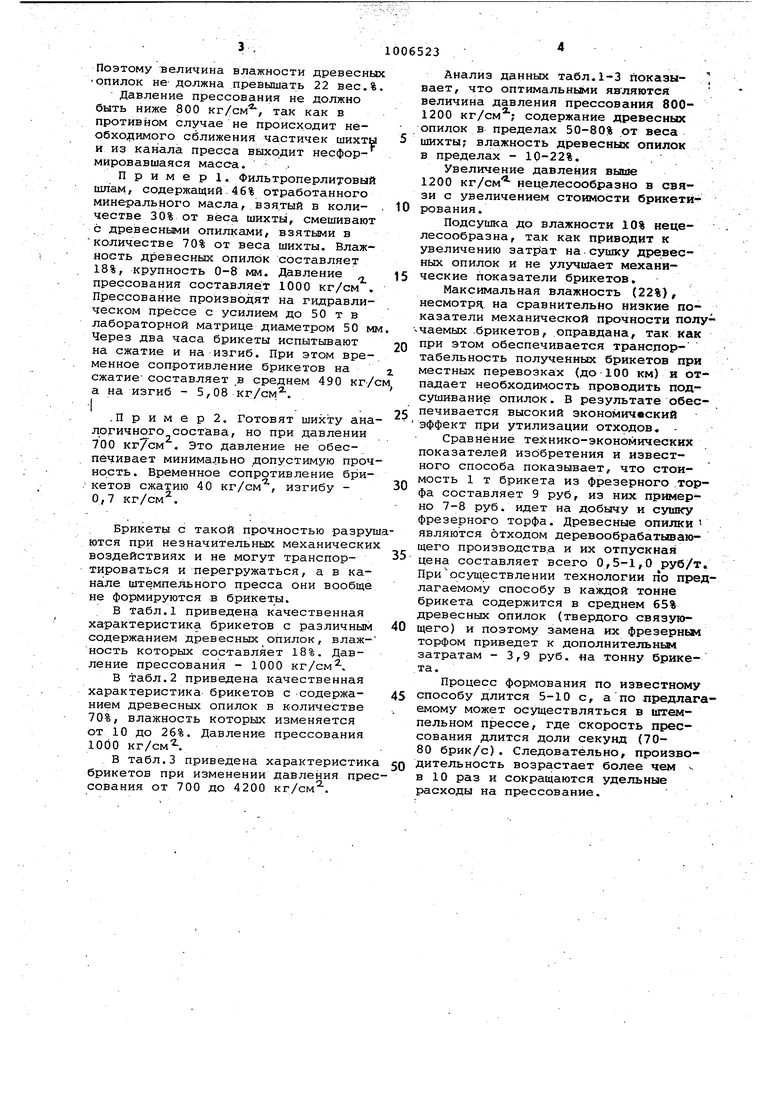

В табл.2 приведена качественная характеристика брикетов с содержанием древесных опилок в количестве 70%, влажность которых изменяется от 10 до 26%. Давление прессования 1000 кг/см.

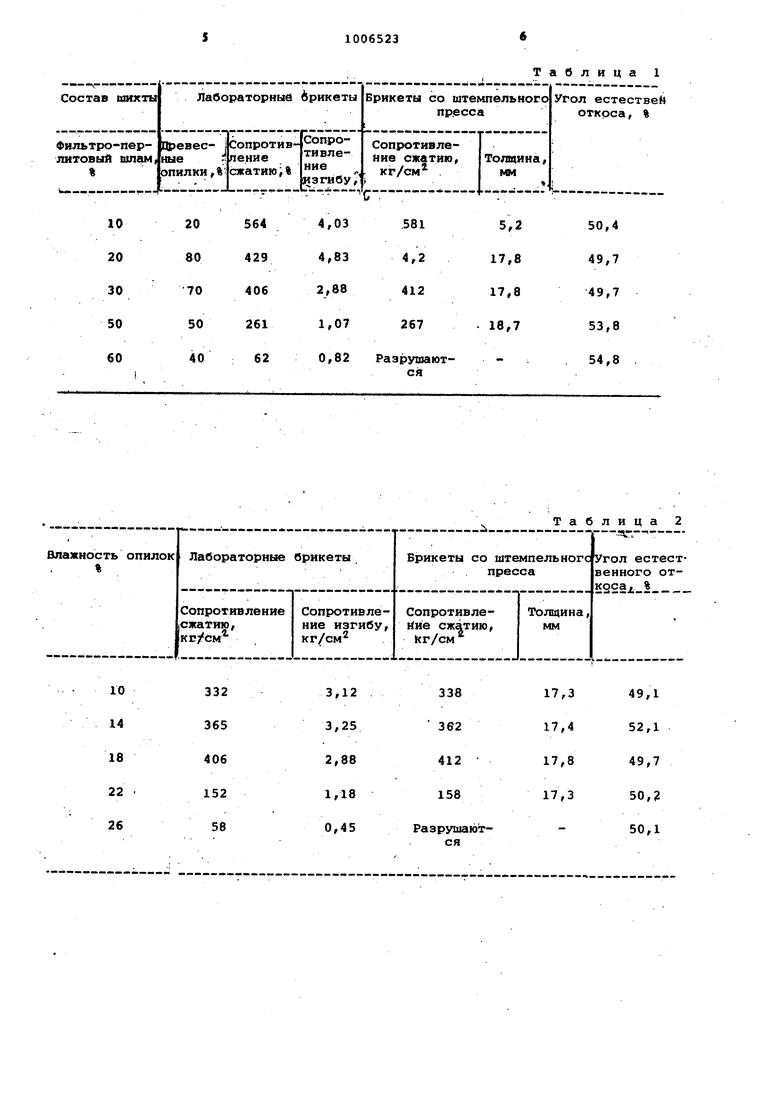

В табл.3 приведена характеристика брикетов при изменении давления прессования от 700 до 4200 кг/см .

Анализ данных табл.1-3 показы- 1 вает, что оптимальными являются величина давления прессования 8001200 кг/см ; содержание древесных опилок в пределах 50-80% от веса шихты; влажность древесных опилок в пределах - 10-22%. .

Увеличение давления выше 1200 кг/см нецелесообразно в связи с увеличением стоимости брикетирования.

Подсушка до влажности 10% нецелесообразна, так как приводит к увеличению затрат на сушку древесных опилок и не улучшает механические показатели брикетов.

Максимальная влажность (22%), несмотра на сравнительно низкие показатели механической прочности получаемых .брикетов, оправдана, так как при этом обеспечивается транспортабельность полученных брикетов при местных перевозках (до-100 км) я отпадает необходимость проводить подсушивание опилок . В результате обеспечивается высокий экономический эффект при утилизации отходов. Сравнение технико-экономических показателей изобретения и известного способа показывает, что стоимость 1 т брикета из фрезерного .торфа составляет 9 руб, из них примерно 7-8 руб. идет на добычу и сушку фрезерного торфа. Древесные опилки являются отходом деревообрабатывающего производства и их отпускная цена составляет всего 0,5-1,0 руб/т Приосуществлении технологии по прелагаемому способу в каждой тонне брикета содержится в среднем 65% древесных опилок (твердого связующего) и поэтому замена их фрезерным торфом приведет к дополнительном затратам - 3,9 руб. «а тонну брикета.

Процесс формования по известному способу длится 5-10 с, а по предлагемому может осуществляться в штемпельном прессе, где скорость прессования длится доли секунд (7080 брик/с). Следовательно, производительность возрастает более чем v в 10 раз и сокращаются удельные расходы на прессование.

Таблица 1

Таблица 2

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР .№757601, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯПОГО ШЛАМА | 1972 |

|

SU426109A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-03-23—Публикация

1980-12-16—Подача