ISD

00 Изобретение относится к черной металлургии, в частности к переработке тверцых металлургических шлаков и мо- жег быть использовано для извлечения немагнитного металла из шлака. Известен способ переработки твердых материалов, включающий дробление, г1Х).хочение и сепарацию 13 . Однако этот способ не пригоден цля переработки шлаков, содержащих немагнитный металл. Наиболее близким техническим реше- нием к. предлагаемому является способ переработки шлаков силикомарганца, со.держащих немагнитные корольки металла, включающий дробление исходного, шлака, пневматическое обогащение с выделением металлоко}щентрата, промежуточного продукта и чистого шлака и возврат про- межуточного продукта на повторное пнев- магическое обогащение. По этому способу шлак подвергается дроблению цо 13 мм, грохочению и пневматическому обогащению. В результате пневмообогащения получают металлический и шлаковый концентраты и промежуточный продукт, содержащий вкрапленные в шлак корольки металла. Промежуточный продукт возвращается на повторное пневм тическое обогащение 02 . Недостатком способа является переиз- мельчение шлаковой и металлической фаз, а также образование большого количества мелких фракций шлака (менее 1 мм), что существленно снижает эффективность выделения металла из шлака. Цель изобретения - повышение эффективности выделения немагнитного метал- ла из шлака и снижение степени переизмельчения шлаковой и металлической фаз. Поставленная цель достигается тем, что в способе переработки шлаков силико- марганца, содержащих немагнитные корол ки металла, включающем дробление исход ного шлака, пневматическое обогащение с выделением металлоконценТрата, промежуточног о продукта и чистого шлака и возврат промежуточного продукта на повтору, ное пневматическое обогащение, исходный шлак дробят до крупности в 1,5-2 раза превышающей максимальный размер корольков металла, а промежуточный продук перед возвратом его на повторное пневма тическое обогащение дополнительно дро

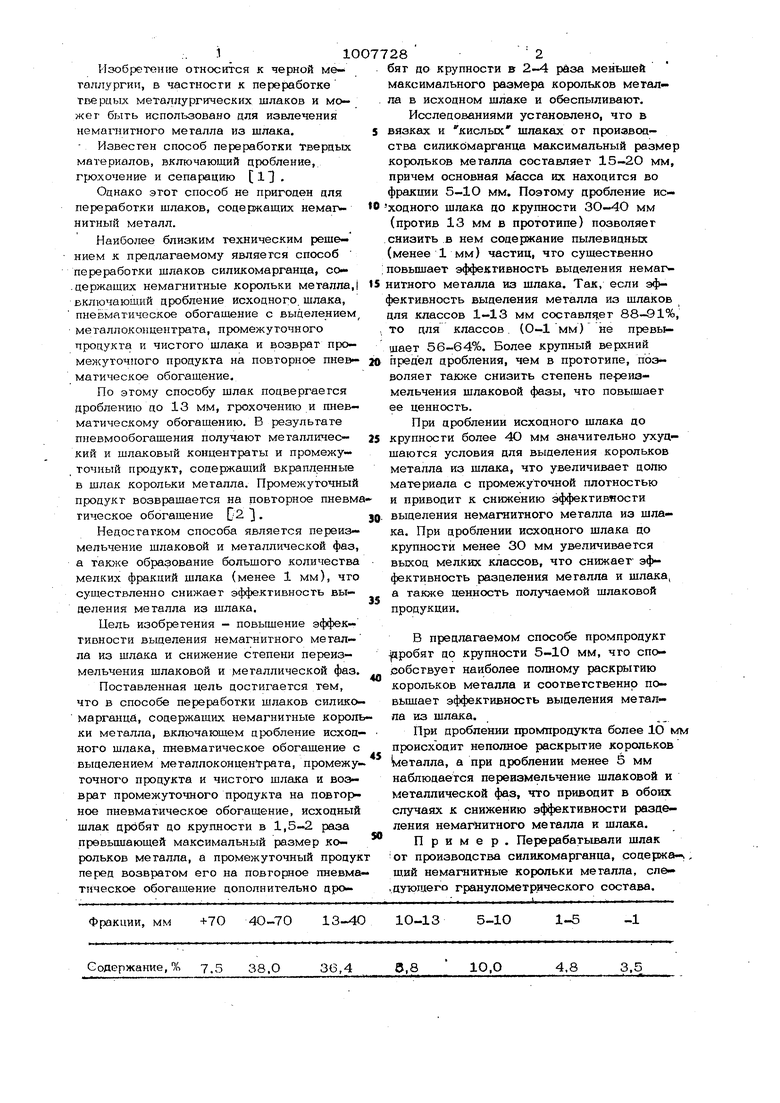

фракции, мм +70 4О-70 13-40 10-135-10

Содержание, % 7.5 38,0

36,4

1-5

-1

10,О

4,8

5,8

3,5 бят до крупности в 2-4 риза меньшей максимального размера корольков металла в исходном шлаке и обеспыливают. Исследованиями установлено, что в вязках и кислых шпаках от производства силикомарганца максимальный размер корольков металла составляет 15-2О мм, причем основная масса их находится во фракции 5-1О мм. Поэтому дробление исходного шлака до крупности ЗО-4О мм (против 13 мм в прототипе) позволяет снизить в нем содержание пылевидных (менее 1 мм) частиц, что существенно повьш1ает эффективность выделения немагнитного металла из шлака. Так, если эфективность выделения металла из шлаков для классов 1-13 мм составл5 ет 88-91%, то для классов. (О-1 мм) не превыщает 56-64%. Более крупный верхний предел дробления, чем в прототипе, позволяет также снизить степень переиамельчения шлаковой фазы, что повышает ее ценность. При дроблении исходного шлака до крупности более 4О мм значительно ухудшаются условия для выделения корольков металла из шлака, что увеличивает долю материала с промежуточной плотностью и приводит к снижению эффективиости выделения немагнитного металла из шлака. При дроблении исходного шлака до крупности менее ЗО мм увеличивается выход мелких классов, что снижает эффективность разделения металла и шлака, а также ценность получаемой шлаковой продукции. В предлагаемом способе промпродукт Дробят до крупности 5-10 мм, что способствует наиболее полному раскрытию корольков металла и соответственно повьш ает эффективность выделения металла из шлака. При дроблении промпроцукта более l6 мм происходит неполное раскрытие корольков металла, а при дроблении менее 5 мм наблюдается переизмельчение шлаковой и металлической фаз, что приводит в обоих случаях к снижению эффективности разделения немагйитного металла и шлака. Пример. Перерабатывали шлак от производства силикомарганца, содержа-,, ший немагнитные корольки металла, еле..дующего гранулометрического состава.

Максимальный размер корольков силикомарганца в шлаке составляет 2О мм

Провели две серии опытов, соответствующих двум способам переработки по известному и предлагаемому спрсобам.

Известный способ. Исходный шлак подбергают дроблению до 13 мм и направляют на пневматическое обогаще- ние с выделением металлического и шлакового концентратов и промпродукта.

Промпродукт возвращают на повторное пневматическое обогеиденке.

Предлагаемый способ. Исходный шлак дробят до 4О мм и направляют на пнев- магическое обогащение. Выделенный промпродукт дробят до 1О мм и направляют на воздушную классификацию. После чего обеспыленный промпродук т возвращают на повторное пневматическое обогащение.

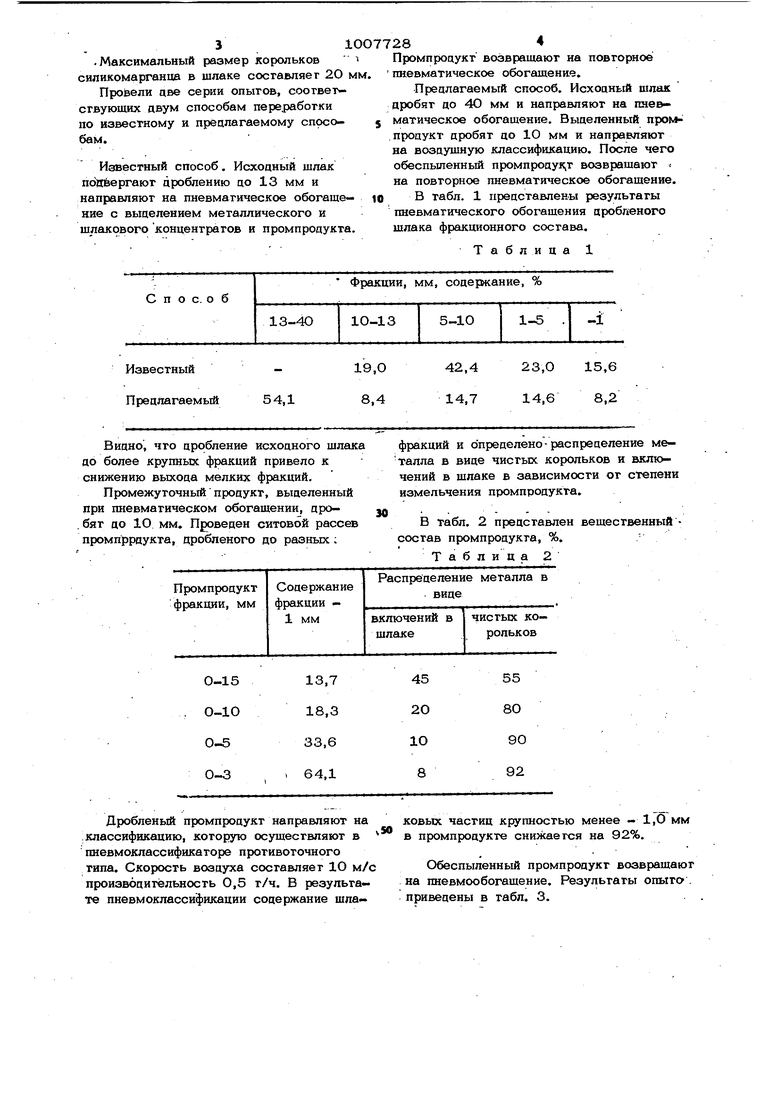

В табл. 1 представлены результаты пневматического обогащения дробленого шлака фракционного состава.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки шлаков высокоуглеродистого феррохрома | 1988 |

|

SU1527305A1 |

| Способ переработки шлаков от производства немагнитных и слабомагнитных сплавов | 1991 |

|

SU1774962A3 |

| Способ переработки ферросплавных шлаков | 1987 |

|

SU1458408A1 |

| Способ получения абразивного зерна из ферросплавных шлаков | 1989 |

|

SU1683814A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА УГЛЕРОДИСТОГО ФЕРРОХРОМА | 2001 |

|

RU2181778C1 |

| СПОСОБ ОБОГАЩЕНИЯ ХРОМСОДЕРЖАЩИХ ОТХОДОВ ФЕРРОСПЛАВНОГО ПРОИЗВОДСТВА | 1998 |

|

RU2136376C1 |

| СПОСОБ ПЕРЕРАБОТКИ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ | 2007 |

|

RU2365642C2 |

| Способ обогащения руд | 1991 |

|

SU1791030A1 |

| Способ выделения абразивного материала из шлаков для струйной обработки поверхностей | 1986 |

|

SU1484370A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО ДОМЕННОГО И МАРТЕНОВСКОГО ШЛАКА | 2010 |

|

RU2448172C2 |

СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВ СИЛИКОМАРГАНЦА, содержащих немагнитные корольки металла, включающий дробление исходного шлака, пневматическое обогащение с выделением металлоконцентрата, промежуточного продукта и чистого щлака и возврат промежуточного продукта на повторное пневматическое обогащение, отличающийся -тем, что, .с целью повыщения эффективности выделения немагнитного металла из щлака и снижения степени переизмельчения щлаков Л .и металличео кой фаз, исходный шлак дробят до круть ности, в 1,5-2 раза превышающей мак-. симальный размер корольков металла, а промежуточный продукт перед возвратом; его на повторное Ш1евматическое обоген щение дополнительно дробят до крупности, в 2-4 раза меныией максимального размера корольков металла в исходном шлаке и подвергают обеспыливанию.

Видно, что дробление исходного щлака до более крупных фракций привело к снижению выхода мелких фракций.

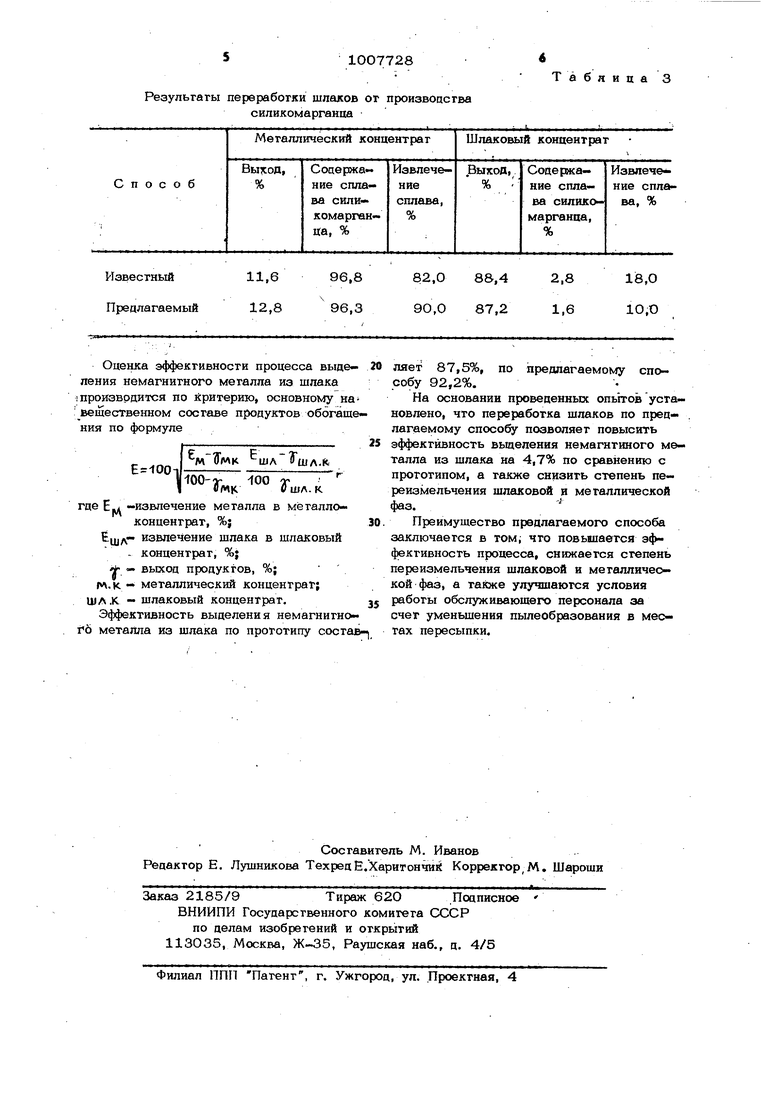

Промежуточный продукт, выделенный при пневматическом обогащении, дро. бят до Ю мм. Проведен ситовой рассев промпррдукта, дробленого до разных :

Дробленьй Промпродукт направляют наковых частиц крупностью менее - 1,0 мм

.классификацию, которую осуществляют в в промпродукте снижается на 92%. пневмоклассификаторе противоточного.

типа. Скорость воздуха составляет 10 м/сОбеспыленный Промпродукт возвращают

производительность 0,5 т/ч. В результа-на пневмообогащение. Результаты опыто .

те пневмоклассификации содержание шла-приведены в табл. 3.

фракций и определено-распределение металла в виде чистых корольков и вкл1очений в шлаке в зависимости от степени измельчения промпродукта.

В табл. 2 представлен вещественный состав промпродукта, %.

Таблица 2

51007728

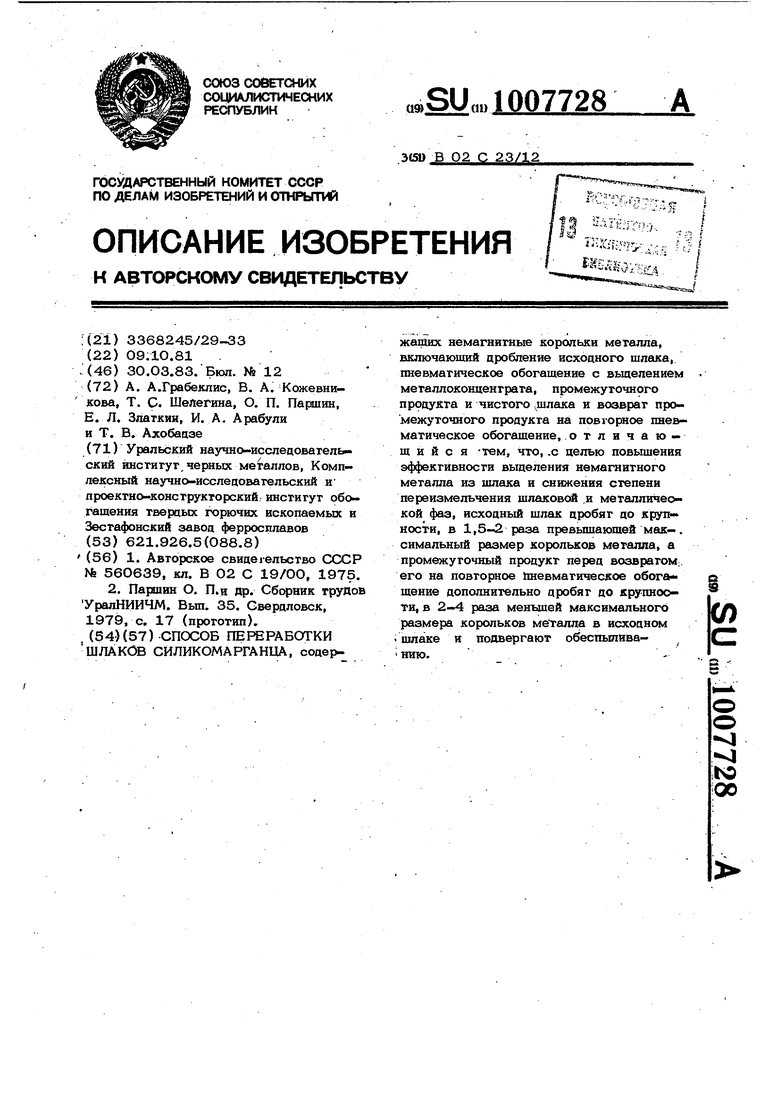

Реаульгагы переработки шлаков ог произвоцсгва силикомарганца Оценка эффективности процесса выде пения немагнитного металла из шлака производится по йритерию, основному н вещественном составе продуктов обогащ ния по формуле м мк .л Е 100И00-зг„ 100 Y, где Ецд -извлечение металла в мёталло- концентрат, %; Ёщд- извлечение шлака в шлаковый - концентрат, %} - выход продуктов, %; 1Л.К. - металлический концентрат; ШЛ X - шлаковый концентрат, Эффективность выделения немагнитно fe металла из шлака по прототипу сост

Таблица 3 ляег 87,5%, по предлагаемому способу 92,2%. На основании проведенных опьгтов установлено, что переработка шлаков по пред- . лагаемому способу позволяет повысить эффективность вьщеления немагнтиного металла из шлака на 4,7% по сравнению с прототипом, а также снизить степень переизмельчения шлаковой и металлической фаз. Преимущество предлагаемого способа заключается в том; что повьшается эффективность процесса, снижается степень пере измельчения шлаковой и металлической фаз, а также улучшаются условия работы обслуживающего персонала за счет уменьшения пылеобразования в местах пересыпки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обогащения полезных ископаемых | 1975 |

|

SU560639A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Паршин О | |||

| П.и др | |||

| Сборник трудов УралНИИЧМ | |||

| Вып | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Свердловск, 1979, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1983-03-30—Публикация

1981-10-09—Подача