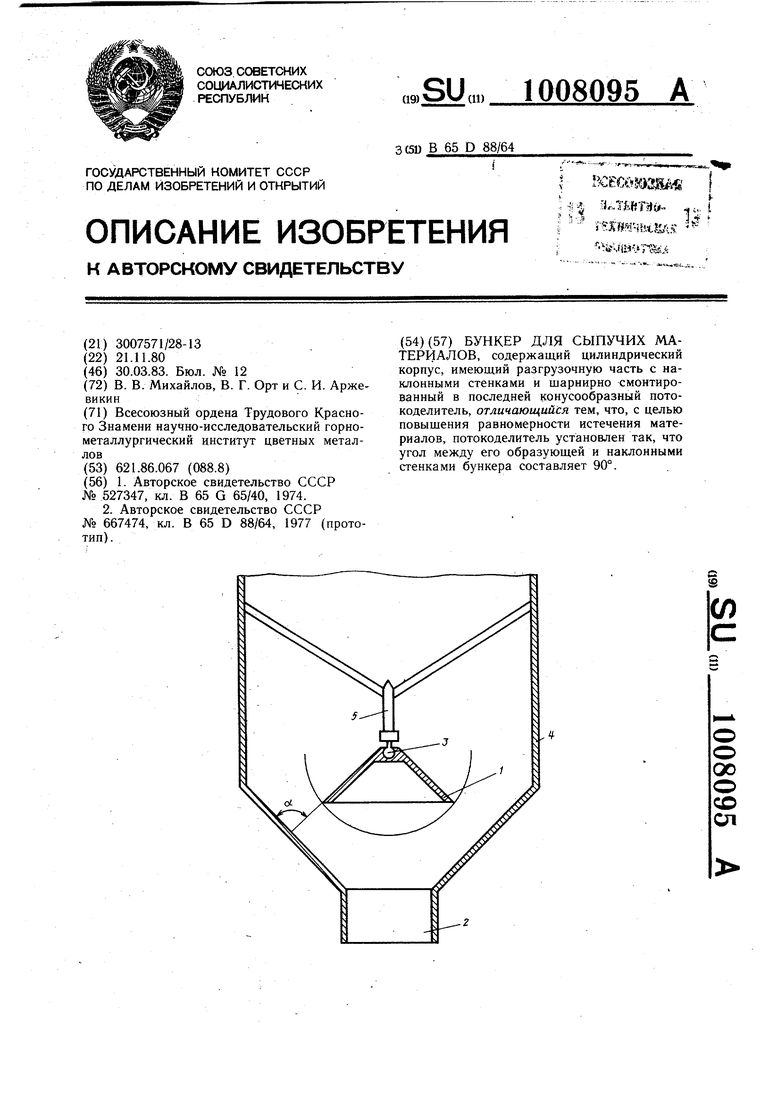

Изобретение относится к емкостям для хранения и выдачи материалов, а именно к бункерам для сыпучих материалов. Известен бункер для сыпучих материалов, содержащий цилиндрический корпус, выгрузочную часть, установленную под нижней частью цилиндрического корпуса, вибратор и конусообразный потокоделитель, размещенный основанием к выгрузочной части и жестко закрепленный к цилиндрическому корпусу 1. При этом ликвидация зависаний сыпучего материала обеспечивается вибрацией нижней выгрузочной части силоса относительно неподвижного потокоделителя. Наличие дополнительного потребителя энергии (вибратора) и осуществление эластичной подвески выгрузочной части с вибратором значительно усложняет конструкцию. Кроме того, вибрация, распространяющаяся на корпус бункера и несущую конструкцию, снижает срок службы бункера и может привести его к аварийному состоянию. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является бункер для сыпучих материалов, содержащий цилиндрический корпус, имеющий разгрузочную часть с наклонными стенками, и щарнирно смонтир-ованный в последней конусообразный потокоделитель 2. Недостатком известного устройства является неравномерность выгрузки сыпучего материала, поскольку при изменении положения потокоделителя (при помощи рукоятки) расстояние между боковой поверхностью потокоделителя и наклонными стенками бункера будет различным в разных точках. Цель изобретения - повыщение равномерности истечения материалов. Указанная цель достигается тем, что в бункере для сыпучих материалов, содержащем цилиндрический корпус, имеющий разгрузочную часть с наклонными стенками и щарнирно смонтированный в последней конусообразный потокоделитель, потокоделитель установлен так, что угол между его образующей и наклонными стенками бункера составляет 90°. На чертеже изображен бункер для сыпучих материалов, общий вид. Бункер состоит из конусообразного потокоделителя 1, установлениого основанием над выпускным отверстием 2 на шарнире 3, который удерживается в бункере 4, имеющем разгрузочную часть с наклонными стенками, с помощью несущей конструкции 5. Разгрузка бункера происходит следующим образом. При свободном истечении сыпучего материала из бункера 4 потокоделитель 1 находится в положении равновесия. Наличие потокоделителя I способствует интенсивному истечению материала ввиду то195 го, что фигура выпуска представлявыпускает собой сложную объемную фигуру, так как истечение происходит из щели по всему периметру основания потокоделителя 1. В случае образования на каком-либо участке щели зависания сыпучего материала, а следовательно, образования свода естественного равновесия он опирается своим основанием с одной стороны на стенку бункера 4, а с другой - на корпус потокоделителя 1. При этом давление на потокоделитель 1 со стороны свода равновесия значительно больще, чем со стороны свободно истекающего сыпучего материала. Под действием этого давления потокоделитель 1 отклоняется на щарнире 3 в сторону, разрущая при этом опору образовавщегося свода естественного равновесия. Сыпучий материал снова начинает равномерно истекать по все.му периметру потокоделителя 1, который под действием собственного веса и веса движущегося сыпучего материала возвращается в исходное положение равновесия. Таким образом, возможность отклонения потокоделителя 1 относительно вертикальной оси, проходящей через шарнир 3, обуславливает непрерывное разрущение образующегося свода и способствует интенсивному выпуску сыпучего материала. Так как наименьшее расстояние между кромкой потокоделителя 1 и наклонной стенкой бункера 4 при положении потокоделителя 1 в состоянии равновесия обеспечивается при угле л равном 90° между образующей корпуса потокоделителя 1 и наклонными стенками разгрузочной части бункера 4, то этот угол следует принимать равным 90°. В этом случае при отклонении потокоделителя 1 от положения равновесия расстояние между нижней кромкой потокоделителя 1 и стенкой бункера 4 увеличивается по всему периметру кромки потокоделителя 1. Если указанный угол меньше или больше 90°, то при отклонении потокоделителя от положения равновесия расстояние между нижней кромкой потокоделителя 1 и стенкой бункера 4 со стороны свода равновесия увеличивается (угол 90°) а с другой - уменьшается, или наоборот (угол 90°). Если бункер 4 выполнен с плоским днищем, то сыпучий материал, расположенный между выпускным отверстием 2 и стенкой бункера 4, образует мертвую зону, которая ограничивается поверхностью материала с углом наклона, равным углу естественного откоса сыпучего материала, и формирует выпускную воронку. В этом случае угол, равный 90°, между образующей конусообразного потокоделителя 1 и поверхностью сыпучего материала, расположенной под углом естественного откоса, обеспечивает наименьшее расстояние между кромкой потокоделителя 1 и поверхностью сыпучего мате34

риала под углом естественного откоса в по-ла через щель между стенками бункера и

ложении равновесия потокоделителя 1.потокоделителем и через выпускное отверсТак как размер выпускного отверстия буи-тие. Уменьшение размера щели между потокера рассчитывают из условия, обеспечи-кодителем и стенкой бункера может привающего эффективный выпуск и необходи-вести к снижению производительности вымую производительность, то и размер щели 5 пуска, а увеличение - к возможности обмежду кромкой потокоделителя и стенкойразования зависаний в выпускном отверстии, бункера следует принимать в пределах 0,9-Использование предлагаемого бункера

1,1 размера выпускного отверстия. Данныйобеспечивает по сравнению с известными

интервал обеспечивает сохранение адекват-устройствами упрощение конструкции и равности условий истечения сыпучего материа-номерное истечение материалов.

1008095

| название | год | авторы | номер документа |

|---|---|---|---|

| Бункер для сыпучих материалов | 1984 |

|

SU1230926A1 |

| РАСПРЕДЕЛИТЕЛЬ ШИХТЫ ЗАГРУЗОЧНОГО УСТРОЙСТВА | 2007 |

|

RU2356945C1 |

| Бункер для сыпучих материалов | 1990 |

|

SU1763323A1 |

| БУНКЕР ДЛЯ СЫПУЧИХ КУСКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2049708C1 |

| ВИБРАЦИОННЫЙ КОНТЕЙНЕР С ПОДВИЖНЫМИ СТЕНКАМИ ДЛЯ ВЫСОКОДИСПЕРСНЫХ ТРУДНОСЫПУЧИХ ПОЖАРО-ВЗРЫВООПАСНЫХ ПОРОШКОВ В ПРОИЗВОДСТВЕ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2006 |

|

RU2327627C2 |

| Силос непрерывного действия | 1974 |

|

SU527347A1 |

| Способ выдачи сыпучих материалов | 1989 |

|

SU1763322A1 |

| Бункер для хранения и выгрузки сыпучих материалов | 1978 |

|

SU753720A1 |

| ВИБРАЦИОННЫЙ БУНКЕРНЫЙ ПИТАТЕЛЬ | 1991 |

|

RU2022892C1 |

| Устройство для стабилизации истечения сыпучего материала | 1980 |

|

SU893550A2 |

БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ, содержащий цилиндрический корпус, имеющий разгрузочную часть с наклонными стенками и шарнирно смонтированный в последней конусообразный потокоделитель, отличающийся тем, что, с целью повыщения равномерности истечения материалов, потокоделитель установлен так, что угол между его образующей и наклонными стенками бункера составляет 90°. (Л сх со ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Силос непрерывного действия | 1974 |

|

SU527347A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бункер для сыпучих материалов | 1977 |

|

SU667474A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-03-30—Публикация

1980-11-21—Подача