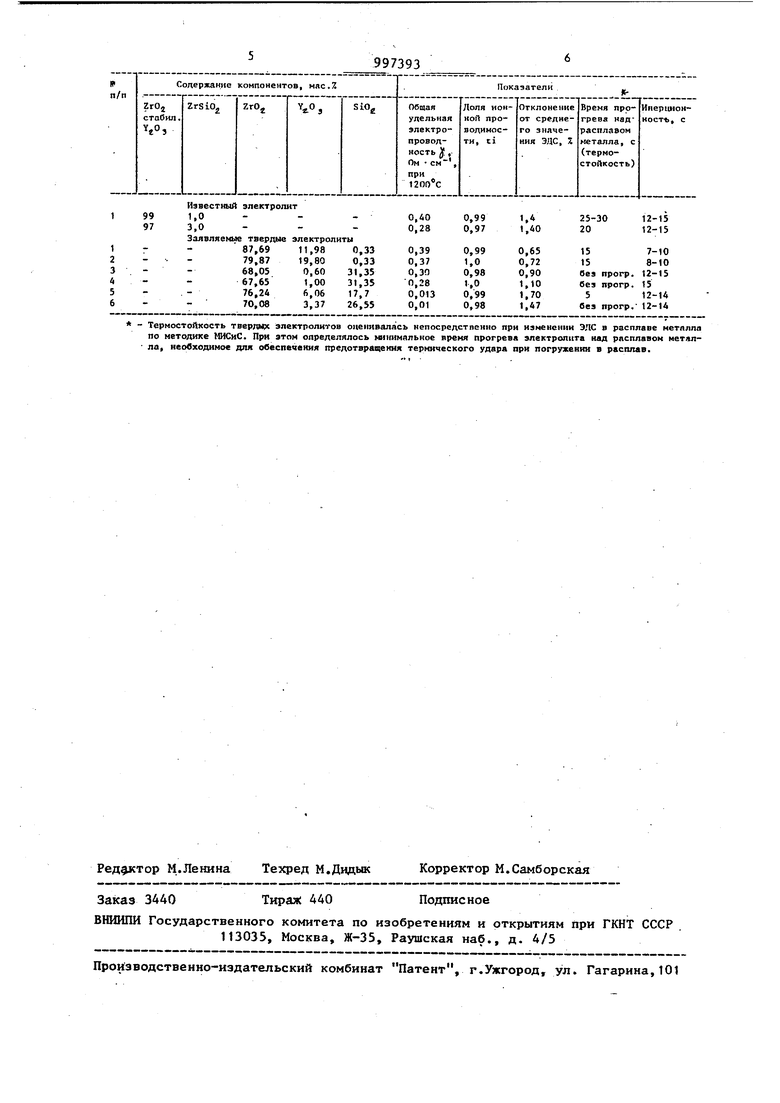

свои электрические свойства при выдержке в расплаве стали. Недостатком таких твердых электролитов является их низкая термостойкость (они не выдерживают резких перепадов температур от 20 до ) вследствие их низкой теплопроводности и высокого коэффициента термического расширения. Наибодее близкой к предложенной по технической С5пдности и достигаемому результату является шихта для изготовления твердых электролитов, вклю чающая компонентов, мас.%: стабилизированный (например оксидом скандия) диоксид циркония 97,0-99,4 и циркон 0,6-3,0. Однако известные марки цирконового концентрата (силиката циркония) (ГОСТ 48-82-74), используемые в известной шихте для изготовления твердого элект ролита, содержат большое количество примесей, снижающих электрофизические свойства твердых электролитов. Синтез же силиката циркония, как известно, является очень трудоемким процессом и выход продукта не превышает 70%. В связи с этим синтетический циркон промьшшенностью не вьшускается. В процессе обжига твердых электролитов из известной шихты при нагреве происходит частичное разложение силиката циркония и обратный его синтез при охлаждении изделий. Примеси способствуют более интенсивному разложению циркона, снижению температуры его разложения и образованию расплава на основе оксида кремния. При охлаждении обратный синтез не осуществляется пол ностью и твердые электролиты наряду с цирконом и оксидом циркония содержа стеклофазу, количество которой увели1швается с температурой обжига. Наличие последней ведет к снижению плотности изделий, отрицательной усадке (увеличению размеров и искажению формы изделий), к снижению термостойкости и электрофизических свойств изделий. Кроме того, как известно, структуры, образованные из продуктов распада являются сверхтонкими, что также отрицательно сказывается на термостой кости . Помимо этого оксид скандия является очень дорогим материалом и его цена более чем в 20 раз превышает це ну оксида иттрия и в данном случае не дает заметного улучшения свойств изделий. Цель изобретения - повышение термостойкости и снижение стоимости электролитов . Поставленная цель достигается тем, что шихта для изготовления твердых электролитов, включающая диоксид циркония и стабилизир5пощий оксид, в качестве стабилизирующего оксида содержит оксид иттрия и дополнительно диоксид кремния при следутощем соотношении компонентов, мас.%: Окси,ц иттрия 0,6-19,8 Диоксид кремния 0,33-31,35 Диоксид циркония Остальное Введение оксида кремния в состав электролита в известной степени снижает электропроводность материала, но повьш1ает его термостойкость. Пределы содержания оксида кремния выбраны с учетом условий применения твердых электролитов (температур расплавов и газов). Пример. Твердые электролиты получали методами обычной технологии керамических изделий: механическое смешение компонентов, протяжка изделий из термопластичных масс, выжиг связки и обжиг изделий. Составы твердых электролитов и их свойства в сравнении с прототипом приведены в таблице. Твердые электролиты предлагаемого состава обладают высокой термостойкостью, хорошей воспроизводимостью и стабильностью электрофизических характеристик, малой инерционностью. Изменения электрофизических свойств электролитов в процессе службы не наблюдается . Твердые электролиты предлагаемого состава обладают высокой долей ионной проводимости. Применение твердых Электролитов такого состава дает возможность изготовления их в виде наиболее простой формы - пробирки. Далее, предлагаемые твердые электролиты дешевле за счет снижения содержания дорогостоящего оксида иттрий (135 руб/кг). Использование твердых электролитов заявляемого состава весьма перспективно для контроля, стабилизации и автоматизации металлургических процессов. - Термостойкость тверлкх электролитов оценивалась непосредстпенно при изненснин ЭЛС в расплаве метпллл по методике МИСнС. При этом определялось минимальное яреня прогрева электролита над расплавом метал ла, необходимое для обеспечения предотврацення термического удара при погружении в расплав.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления плотной керамики из стабилизированного диоксида циркония | 1990 |

|

SU1784608A1 |

| Шихта для получения высокоогнеупорных электропроводных изделий | 1982 |

|

SU1072397A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОЙ КЕРАМИКИ ДЛЯ ТВЕРДОГО ЭЛЕКТРОЛИТА | 2008 |

|

RU2382750C1 |

| Электропроводный керамический материал | 1983 |

|

SU1156356A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379670C1 |

| Шихта для изготовления твердых электролитов | 1990 |

|

SU1719370A1 |

| Способ получения стабилизированного диоксида циркония | 1989 |

|

SU1708764A1 |

| Шихта для изготовления электропроводной керамики | 1990 |

|

SU1744081A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ ИЗ ТИТАНАТА АЛЮМИНИЯ TONALOX - TCS | 1993 |

|

RU2054400C1 |

| Мембрана твердого электролита для твердооксидных топливных элементов | 2023 |

|

RU2825425C2 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ЭЛЕКТРОЛИТОВ, включшощая диоксид циркония и стабилизирующий оксид, отличающаяся тем, что, с целью повьшения термостойкости и снижения стоимости электролитов, шихта в качестве стабилизирующего оксида, содержит оксид иттрия, и дополнительно диоксид кремния при следукяцем. соотношении компонентов, мас.%: Оксид иттрия 0,6-19,8 Диоксид кремния 0,33-31,35 Диоксид циркония Остальное (Л о QD 00 со оо онностью (время установления сигнала измеряемой характеристики), обусловленную низкой скоростью переноса ионов в электролите, а также плохими стабильностью и воспроизводимостью электрических свойств, обусловленных наличием окисла с переменной валентностью (ТЮг). Известен также твердый .электролит состава диоксид циркония 10 мол.%

| ВПТ& | 0 |

|

SU398526A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Алексеенко Л.С | |||

| Исследование и разработка технологии изготовления твердых электролитов, предназначенных для непрерывного замера ок.исленности стали, отсчет Б 547707, Сб | |||

| реф | |||

| НИР и ОКР, Металлургия, 1977 | |||

| Шихта для изготовления твердых электролитов | 1978 |

|

SU739039A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Изобретение относится к огнеупорной промышленности и может быть использовано в электрохимических устройствах для измерения концентрации кислорода в расплавах металлов, в выхдопных газах двигателей внутреннего сгорания и.др | |||

| Известны твердые электролиты на основе оксида алюминия, содержащего добавки диоксидов титана и циркония | |||

| Однако эти твердые электролиты, имея удовлетворительную термостойкость, обладают недостаточной долей ионной проводимости, высокой инерци | |||

Авторы

Даты

1991-08-23—Публикация

1981-04-28—Подача