(54) СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛМОЧЕВИНОФОРМАЛЬДЕГИДНЫХ

1

Изобретение относится к получению связующих на основе фенола, формальдегида и мочевины, применяемых в составе композиций для производства литейных форм и стержней в нагреваемой оснастке.

Известен способ получения связующего, согласно которому на первой стадии фенол, мочевину и формальдегид конденсируют в щелочной среде, на второй стадии подкисляют минеральной кислотой, добавляют глицерин и продолжают реакцию конденсации в кислой среде. Вязкость полученной смолы регулируют отгонкой соответствую-/ щего количества водыС.

Недостатками фенолмочевиноформальдегидного связующего, полученного этим способом, являются низкие стабильность свойств при хранении и скорость отверждения. Прочность литейных форм и стержней на основе этого связующего также недостаточно высока.

Известен способ получения фенолмочевиноформальдегидной смолы, вклю-. чающий поликонденсацию фенола, мочевины, формальдегида и фурилового спирта в присутствии щелочного катализатора на первой стадии, а на втоСМОЛ

рой стадии - введение 5 вес.ч. диэтиленгликоля на 100 вес.ч. смолыС2 i

Полученное данным способом связующее имеет достаточную стабильность свойств при хранении, однако скорость его отверждения низка и не отвечает требованиям производства стержней на современных высокоскоростных автоматических линиях. Кро10ме того, фуриловый спирт является дефицитным и довольно дорогостоящим продуктом.

Известен также способ получения фенолмочевиноформальдегидной смолы,

15 включающий поликонденсацию фенола, формальдегида и мочевины в присутствии едкого натра с последующей нейтрализацией смесью ортофосфорной кис-, лоты и глицерина и вакуумной сушкой.

20 По окончании сушки в готовую смолу для стабилизации свойств вводят этиловый опирт в виде 30%-ного водного раствора. Полученное связующее характеризуется высокой реакционной спо25собностью и стабильностью свойств при хранении как в отношении нарастания вязкости, так и по прочностным показателям ГЗ.

Основным недостатком данного свя30зующего является высокое содержание исходных мономеров, способных при отверждении выделяться в виде паров в окружающую среду и ухудшать санитарно-гигиенические условия работы. Наиболее близким к предлагаемому является способ, сущность которого заключается в том, что первую стадию процесса проводят при весовом соотношении фенол:формальдегид 100:54 в присутствии NaOH при температуре кипения в течение 30-40 ми на второй стадии вводят 58 вес.ч. м вины, 73 вес.ч. формальдегида и 14 вес.ч. ацетона и выдерживают при 15 мин, продукт подкисляют, -Добавляют этиленгликоль и продолжают реакцию еще 30 мин при этой же температуре. Полученный продукт . нейтрализуют и подвергают вакуумной сушке. Согласно известному способу, с 1 моль фенола взаимодействует 0,5-1,5 моль мочевины, 0,1-1,0 моль ацетона, 2-7 моль формальдегида и 0,1-0,8 моль двухосновного алифатического спирта 4. Связующее, полученное изве.стным способом, имеет достаточно высокие показатели по термостойкости и скорости отверждения, однако вязкость его высока,ЧТО обусловлено многостадийностью и сложностью процесса. Высокая вязкость связующего затрудняет процесс изготовления литейных форм и стержней и оказывает отрица тельное влияние на их качество. Кроме того, прочностные свойства изделий низки. Достижение необходимых прочностных свойств изделий при меньшем расходе связующего значительно снижает себестоимость форм и стержней. Цель изобретения - снижение вязкости смолы, которая обеспечивает высокую прочность литейных форм и стержней на ее основе. Поставленная цель достигается тем, что согласно способу получения фенолмочевиноформальдегидных смол, включающему конденсацию фенола, моч вины, формальдегида и ацетона в щелочной среде цри температуре кипения с последующим введением этиленглико ля в зону реакции, вакуумной сушкой и выделением готового продукта, сначала проводят конденсацию при моль ном соотношении фенол:мочевина:формальдегид: ацетон (1,0-1,1):(0,6-0,8) (4,5-4,8) (0,14-0,34) в течение 15-60 мин, затем добавляют 0,130,35 моль этиленгликоля на моль фено ла и выдерживают при 60-70°С в течение 5-10 мин. Условия проведения предлагаемого способа обеспечивают прлучение связу щего иной структуры по сравнению с известным. При одновременной загрузке фенола, мочевины, формальдегида и ацетона, ацетон и мочевина, благодаря более высокой реакционной способности при значениях рН, близких к нейтральному , образуют с формальдегидом метилольные производные мочевины и ацетона, к которым присоединяется фенол, оставаясь концевой группой макромолекул, что препятствует образованию длинных полимерных молекул с высокой полярностью. Полученное предлагаемым способом связующее характеризуется низкой вязкостью и имеет высокую прочность в -отвержденно; состоянии. Пример. В трехгорлую колбу, снабженную мешалкой и обратным холодильником, загружают 100 г фенола, 135 г формальдегида, 35 г мочевины, 8 г ацетона и гидроокись натрия до рН 8,6. Смесь постепенно нагревают при перемешивании до 98102°с и выдерживают при этой температуре 15 мин до коэффициента рефракции 1,445. Затем реакционную смесь охлаждают до , вводят 8 г этиленгликоля и выдерживают при этой температуре 5 мин, затем переключают холодильник на прямой и сушат смолу при вакууме 550- . 650 мм рт.ст. до коэффициента реф-. ракции 1,482. П р и м е. р 2. Аналогично примеру 1 в колбу загружают 100 г фенола, 145 г.формальдегида, 50 г мочевины, 20 г ацетона и гидроокись натрия до рН 8,7. Смесь нагревают до 98-102с и выдерживают при этой температуре 40 мин до коэффициента рефракции 1,444. Затем реакционную смесь охлаждают до 65°С, вводят 20 г этиленгликоля, выдерживают 10 мин и подвергают вакуумной сушке до коэффициента рефракции 1,483. Примерз. Аналогично примеру 1 в колбу загружают 100 г фенола, 140 г формальдегида, 45 г мочевины, 14 г ацетона и гидроокись натрия до рН 8,5. Смесь нагревают до, 98-102С и выдерживают при этой температуре 60 мин до достижения коэффициента рефракции 1,445. Затем реакционную смесь охлаждают до 70°С, вводят 14 г этиленгликоля, выдерживают при этой температуре 5 мин и подвергают вакуумной сушке до коэффициента рефракции 1,486, В табл.1 приведены свойства связующего, полученного предлагаемым способом, в сравнении со свойствами связующего, полученного известным способом.

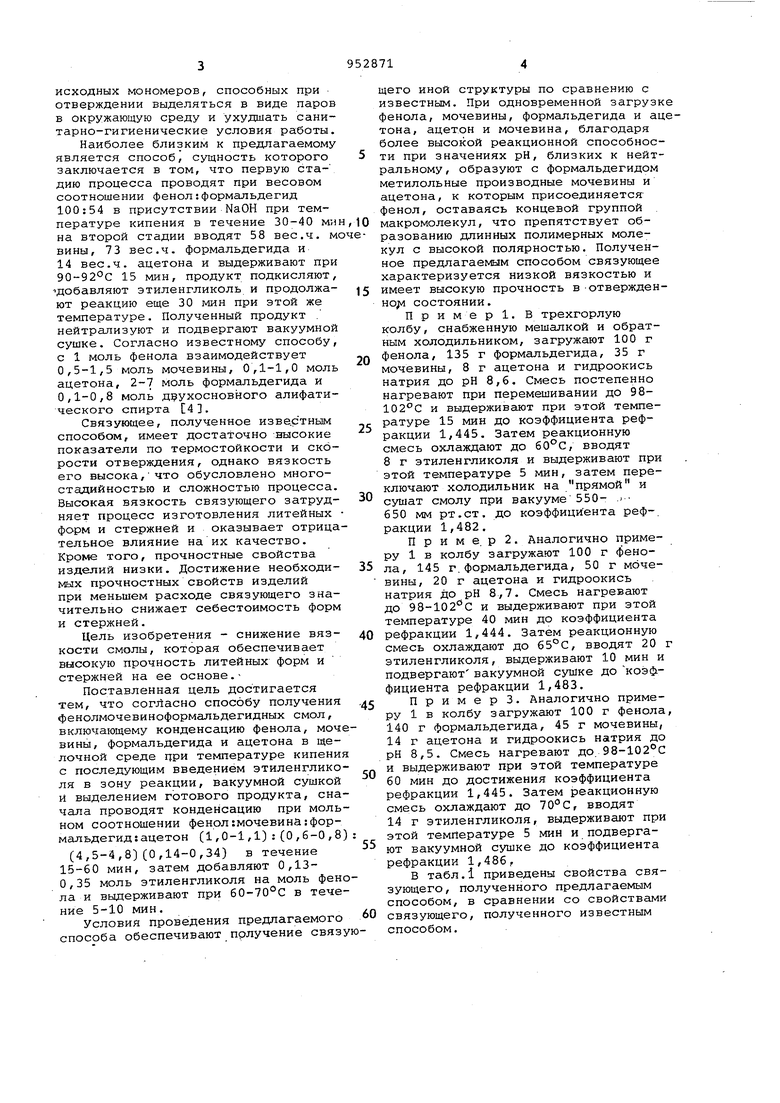

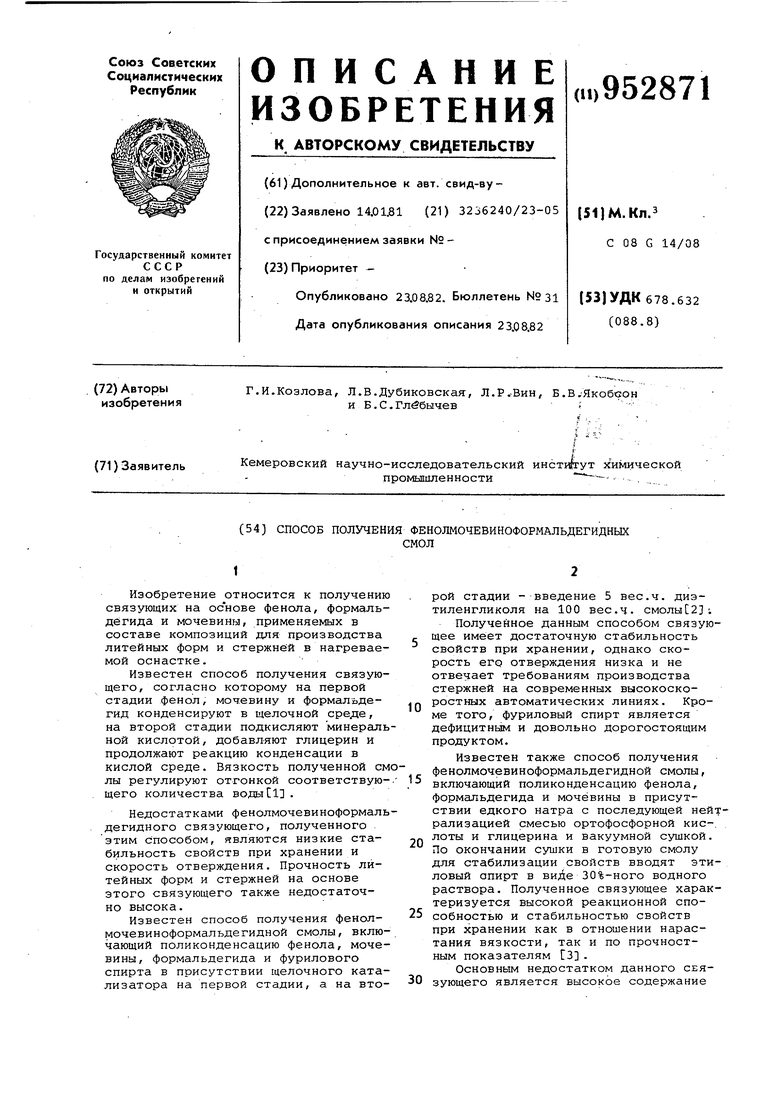

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Связующее для литейных стержней и форм горячего отверждения | 1975 |

|

SU565923A1 |

| Способ получения фенолформальдегидной смолы | 1980 |

|

SU927810A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2078091C1 |

| Способ получения мочевино-фенолформальдегидной смолы | 1978 |

|

SU895998A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФЕНОЛОФОРМАЛЬДЕГИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ | 2005 |

|

RU2292982C1 |

| Способ получения карбамидной смолы | 1975 |

|

SU562095A1 |

| Способ получения карбамидо-фуранового связующего для изготовления литейных стержней и форм | 1981 |

|

SU1026927A1 |

| Способ получения клеевых смол | 1978 |

|

SU1002306A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ПО НАГРЕВАЕМОЙ ОСНАСТКЕ | 1993 |

|

RU2048951C1 |

| Способ получения фенолоформальдегидных смол новолачного типа | 1978 |

|

SU765288A1 |

Содержание фено2,0 ла, %

Как видно, из табл.1, вязкость связующегополученного предлагаемым способом, в 8-10 раз ниже вязкости связующего, полученного известным способом.

На смолах, полученных согласно приведенным примерам, были изготовлены песчано-смоляные смеси следующего состава, вес.ч.

Песок кварцевый . 100 ,. Катализатор отверждения0,5 Смола2,5

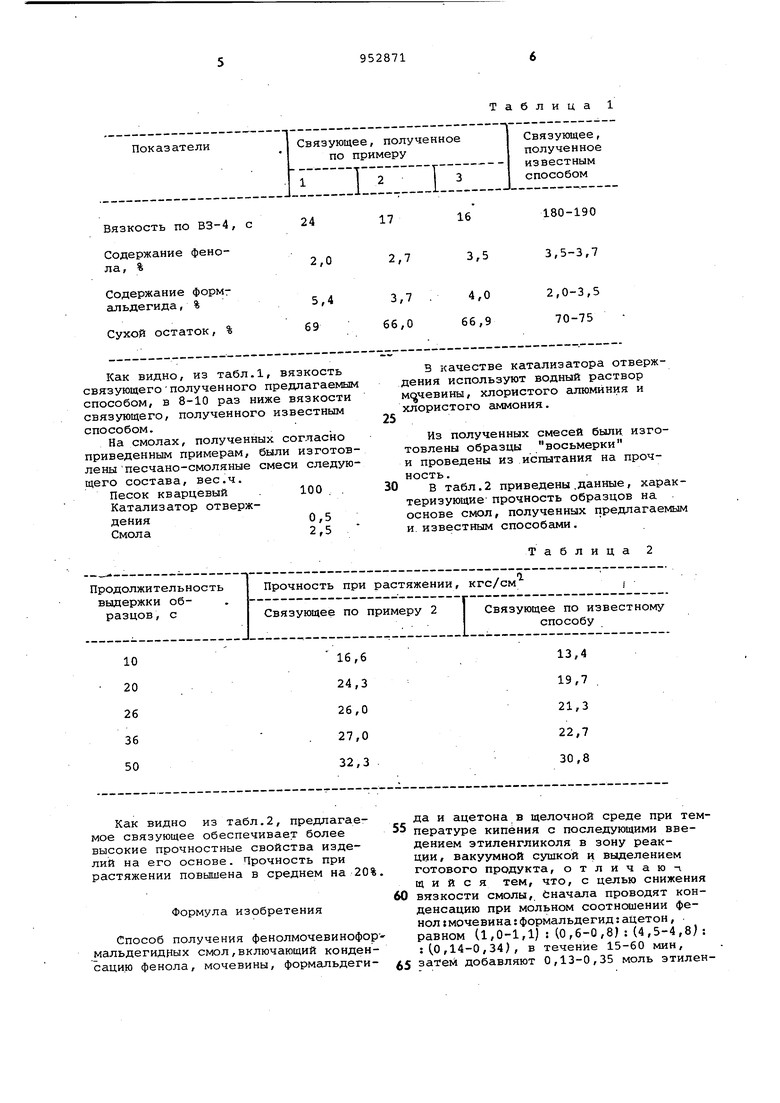

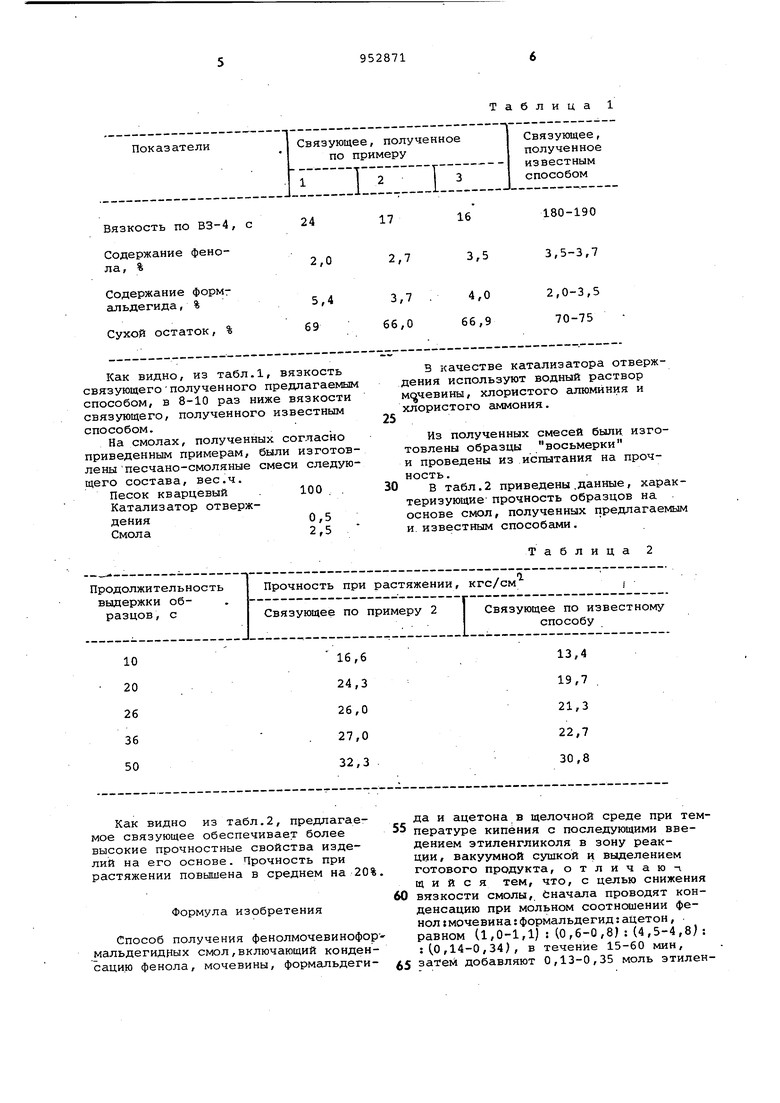

Как видно из табл.2, предлагаемое связующее обеспечивает более высокие прочностные свойства изделий на его основе. Прочность при растяжении повышена в среднем на 20%.

Формула изобретения

Способ получения фенолмочевиноформальдегидных смол,включающий конденсацию фенола, мочевины, формальдеги3,5-3,7

3,5

2,7

3 качестве катализатора отверждения используют водный раствор м(у1евины, хлористого алюминия и хлористого аммония.

25

Из полученных смесей были изготовлены образцы восьмерки и проведены из испытания на прочность.

30 в табл.2 приведены .данные, характеризующие прочность образцов на основе смол, полученных предлагаемым и. известным способами.

Таблица 2

да и ацетона в щелочной среде при температуре кипения с последующими введением этиленгликоля в зону реакции, вакуумной сушкой ц выделением готового продукта, отличают щ и и с я тем, что, с целью снижения 60 вязкости смолы, Сначала проводят конденсацию при мольном соотношении фенол :мочевина:формальдегид:ацетон, равном (1,0-1,1) : (0,6-0,8) : (4,5-4,8; : : (О,14-0,34), в течение 15-60 мин, 45 затем добавляют 0,13-0,35 моль этиленгликоля на 1 моль фенола и выдерживают при 60-70°С в течение 5-10 мин.

Источники информации, принятые во внимание при экспертизе

ел. С 08 G 51/24, опублик. 1973.

кл. С 08 G 8/28, опублик. 1976 (прототип) .

Авторы

Даты

1982-08-23—Публикация

1981-01-14—Подача