00 ND

ОО

Д

Изобретение относится к способам пол чения битумов и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения битумов путем окисления остатков переработки нефти кислородом вс(здуха при 18b-300°C 1 .

Наиболее близким к предлагаемому является спосо% получения битума путем обработки нефтяного сырья при повышенной температуре окислителем, разлагающемся при нагреве с выделением двуокиси азота и кислорода {2 ,

Однако полученный битум имеет неширокий интервал пластичности и при этом наблюдаются потери сырья, отдуваемого в виде легколетучих компонентов и большие затраты энергии при окислении.

Цель изобретения - повышение качества битума, заключающееся в расширении интервала пластичности до 120°С и снижение при этом потерь сырья и энергии на процесс.

Поставленная цель достигается тем, что в предлагаемый способ получения битума путем нагрева нефтяного сырья до 80 100°С, вводят в него ингибитор окисления - амин в количестве 0,5-5,0 вес.%, с последующим введением окислителя, разлагающегося при-нагреве с выделением двуокиси азота и кислорода, в количестве

2-16 вес.% на сырье с дальнейшим нагревом смеси до 110-160°С с выдерживанием ее при этой температуре в течение 1-4 ч.

Окислитель предпочтительно вводить в виде 10-90%-го раствора в кислой смолке ректификации бензола или в кислом гудроне.

Отличительные признаки способа заключаются в проведении процесса в описанной последовательности с применением указанных ингибитора окисления и окислителя, вводимых в указанных количествах.

В качестве окислителя может быть использована 40-60%-ная азотная кислота, смесь азотной с серной кислот при BecoBcfi соотношении их от 10;1 до.10:5, раствор аммонийной, натриевой или кальциевой селитры в серной кислоте, при весовом соотношении их от 10:4 до 10:8.

Основным окислителем является азотная кислота, которая при нагревании разлагается на двуокись азота и кислород.

В смесях с серной кислотой окислительные процессы усиливаются, поскольку серная кислота, связывая выделяющуюся воду, повышает концентрацию азотной кислоты.

Окисление солями азотной кислоты (селитра1чи) основано на разложении.

их сильными кислотами, с выделением окислов азота и кислорода.

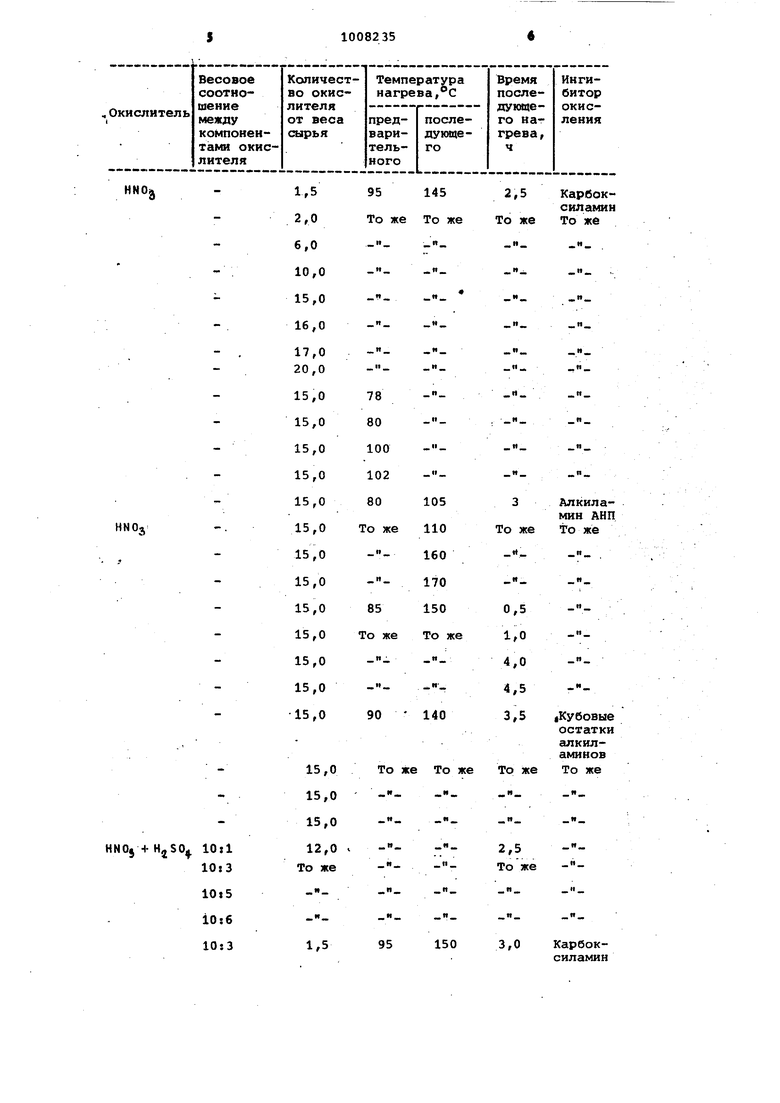

Окисляющийся эффект азотной кислоты становится практически заметным уже при 2 вес.. % окисляемого сырья. При 17 вес.% наблюдается сильное переокисление, снижающее показатели хрупкости и растяжимости.

Предварительный нагрев сырья до температуры менее нежелателен, так как при этом преобладают процессы нитрования, а при температуре больше 100°С наблюдается вспенивание и .увеличиваются потеря массы (снижение выхода сырья).

Последующий прогрев при температуре меньше 110°С не приводит к нужному эффекту окисления, а подъем температуры выше 160°с ведет к получению переокиеленного продукта (повышению температуры хрупкости) и увеличению потери массы. Аналогично сказывается и увелич.ение времени последующего прогрева, в связи с чем оно ограничивается в пределах 1-4 ч.

Применение ингибиторов окисления аминов, тормозит окисление, снижает перекисную деструкцию получаемого битума. Оптимальная область концентрации ингибиторов окисления, соответствующая наибольшему выходу продукта, лучшим показателям температуры хрупкости и прилипания битума к гранитному щебню находится в пределах 0,5-5,0 вес.% окисляемого сырья Окисляющая смесь азотной кислоты с серной наиболее эффективна при весовом соотношении их от 10:1 до 10:5, а смесь селитры с серной кислотой - при весовом соотношении от 10:4 до 10:8. За пределами этих соотношений или сильно снижается эффект окисления или преобладают деструктивные процессы с потерей сырья.

То же наблюдается и при снижении концентрации окислителя за пределы 2-16 вес.% окисляемого сырья. .

Применение окислителя в виде раствора в кислой смолке ректификации бензола или в кислом гудроне, благодаря наличию в их составе битумоподобных органических соединений, позволяет значительно увеличить выход битума при одновре1| нном обеспечении необходимых качественных показателей, по которым и ограничиваются пределы концентраций окислителя в этих растворах.

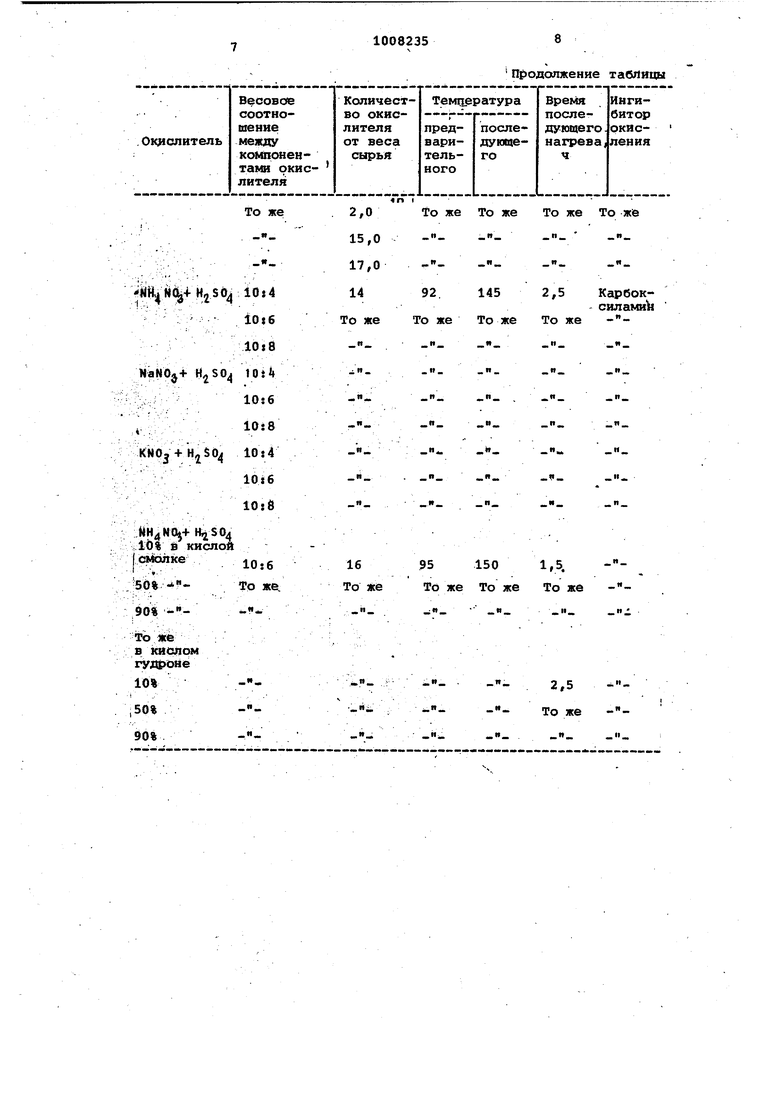

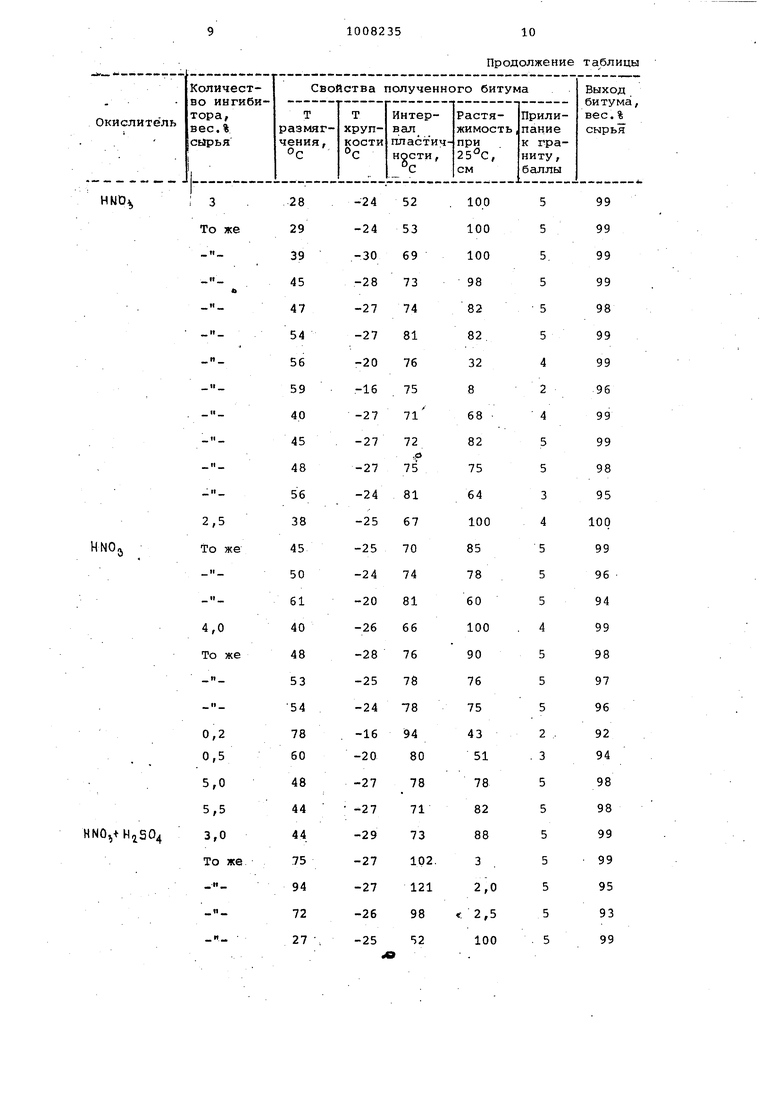

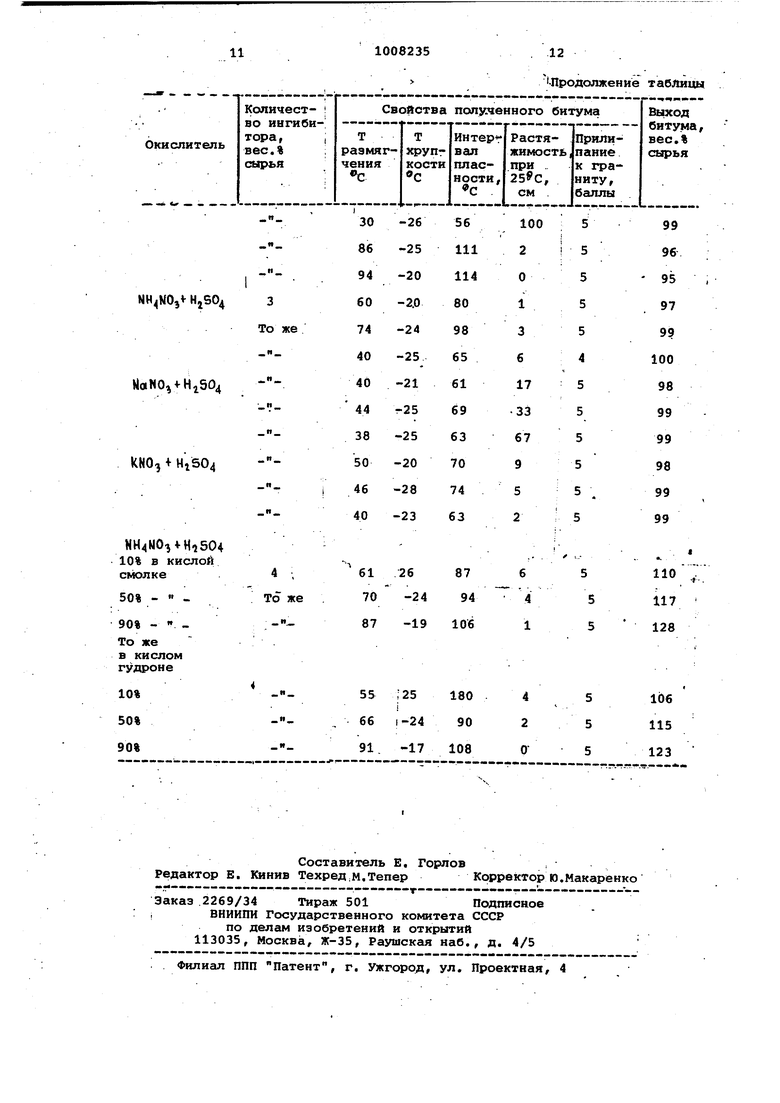

Пример. 520 г нефтяного гудрона (глубина проникновения иглы при 25°С более 300 см, температура размягчения 28°С, температура хрупкости - ) нагревают в металлическом сосуде с лопастной мешалкой до 95с, вводят в него ингибитор окис-, ления 15,6 г (3 вес.%) карбоксиламина (моноэфир триэтаноламина и синт тических жирных кислот), а затем окислитель 78 г (15 вес,%) 52%-ной азотной кислоты, после чего темпер туру поднимают до 145°С и выдерживают смесь при этой температуре 2,5 ч. Полученный битум имеет следующи свойства: температуру размягчения , температуру хрупкости - 27°С растяжимость при 25°С 82 см, интер вал пластичности 74 С, прилипание К гранитному щебню отличное (по пя бальной системе). П р и м е р 2. 330 г нефтяного гудрона, имекицего свойства, описанные в примере 1, нагревают в металлическом сосуде с лопастной мешалкой до 870°С, вводят в него и гибитор окисления 6,6 г кубовых остатков алкиламинов (2 вес.%), а затем окислитель 39,6 г (12 вес.%) смеси азотной и серной кислот, взятых в весовом соотношении 10:5, после чего температуру поднимают до 150°С и выдерживают массу при этой температуре 3ч. Полученный битум имеет следующие свойства: температуру размягчения , температуру хрупкости -27°С, растяжимость при 25°С 40 см. Интер вал пластичности ., прилипание к гранитному щебню отличное. Пример 3. 270 г нефтяного гудрона, имеющего свойства, описан.ные в примере 1, нагревают в металлическом сосуде с лопастной мешалко до ,. вводят в него ингибитор окисления 10,8 г алкиламина АНП-2 (4 вес.%), а затем окислитель 27 г (10 вес.%) раствора аммонийной сеIлитры в серной кислоте, взятых в весовом соотношении 10:6, после чего температуру смеси поднимают до 130°С и выдерживают массу при этой температуре в течение 3,5 ч. Полученный бигум имеет следующиесвойства: температуру размягчения 48°G, температуру хрупкости 21°С, растяжимость при 25°С 31 см., интерэал пластичности 75°С, прилипание к гранитно щебню хорошее. Пример 4. 250 г нефтяного гудрона, имеющего свойства, описанные в примере 1, нагревают в металлическом сосуде с лопастной мешалкой до , вводят в него ингибитор окисления 5 г (2 вес.%) карбоксиламина, а затем окислитель (аммонийную селитру, смешанную в соотношении 10:6 с серной кислотой) в количестве 40 г (16 вес.%-гудрона) растворенный в 50 г (44%-ный раствор) кислой смолки ректификации бензола, после чего температуру поднимают до 155с и выдерживают смесь при этой температуре 3 ч. Полученный битум имеет следующие свойства: температуру размягчения 70°С, температуру хрупкости -24°С, растяжимость при 25°С 13 см, интервал пластичности 94°С, прилипание к гранитному щебню отличное. Результаты других исследований битумов, полученных предлагаелалм способом, сведены в таблицу, из которой видно, как меняются свойства получаемого продукта при средних и предельных значениях концентрацией окисляющих ингредиентов в зависимости от типа окислителя, в присутствии ингибиторов окисления и .без них, при изменении температуры и времени проведения процесса окисления. Использование предлагаемого способа получения битума позволяет по сравнению с существующими получить битумы с лучшими эксплуатационными свойствами и на 10-15 вес.% уменьить потери сырья, а при использовании смолообразных отходов (кислых смолок и гудронов) увеличить выход битума до 140 вес.%.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пластичного битума | 1977 |

|

SU627155A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2020 |

|

RU2752591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2015 |

|

RU2618266C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2008 |

|

RU2349626C1 |

| Способ получения нефтяного мягчителя | 1981 |

|

SU1018959A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2005 |

|

RU2287550C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2405807C1 |

| Способ получения битума | 1978 |

|

SU973589A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОВ | 1995 |

|

RU2083634C1 |

| Способ получения дорожного битума | 1982 |

|

SU1073278A1 |

СПОСОБ ПОЛУЧЕНИЯ БИТУМА путем обработки нефтяного сырья при повышенной температуре окислителем. разлагающимся при нагреве с выделением двуокиси азота и кислорода, о тличающийся тем, что, с целью повьвпечия качества битума и эффективности процесса, в нефтяное сырье, нагретое до 80-100 С, вводят ингибитор окисления - амин в количестве 0,5-5,0 вес.% и окислитель в количестве 2-16 вес.%..на сырье, затем нагревают полученную смесь до llO-ieO C с выдерживанием ее при этой температуре в течение 1-4 ч. 2.Способ по п. 1,1 отличающийся тем, что окислитель вводят в виде 10-90%-нЬго раствора в кислой смолке от ректификации бензола или в кислом гудроне. g

4П I

То же То

То же То же

-. 2,5 То же i. || П

HkD%,

28 29 39

3

To же - «

45 47 54 56 59 40 45 48 56 38

ii

2,5

HNO, 45 50 61 40 48 53 To же

4,0 To же

n 54

78 60

0,2

0,5

48 44 44 75 94 72 27

5,0 5,5

NO +HjS04 3,0

To же - - - - --

1008235 Продолжение таблицы

99 99 99 99 98 99 99 96 99 99 98 95

4

5 5 5. 5

100

52 53 69 73 74 81 76 75 71

100 24

100 30

98 8

82 27

5 5 4 2 4 5 5 3 4

82 27

32 20 16

8

68 27

82

72 27

.p

75 27 75 24

64

81 67 100 25

100

85

5 5 5 4 5 5 5 99 96 94 99 98 97 96 5 70 74 81 66 76 78

78 4

60 20

100 26

90 28

76 25 24

75 78

92 94

2

94 80

16

51 0

98 98 99 99 95 93 99

5 5 5 5 5 5

78 82 88 3

78

7

71 7

73 9

2,0

121 27

2,5

98 26

100

52 25

11

1008235

12 Продолжение

таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колбановская А | |||

| С., Михайлов В | |||

| В | |||

| Дорожные битумы | |||

| Транспорт, 1973, с | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гун Р | |||

| Б | |||

| Нефтяные битумы | |||

| М., Химия, 1973, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

Авторы

Даты

1983-03-30—Публикация

1981-06-03—Подача