00 D 01

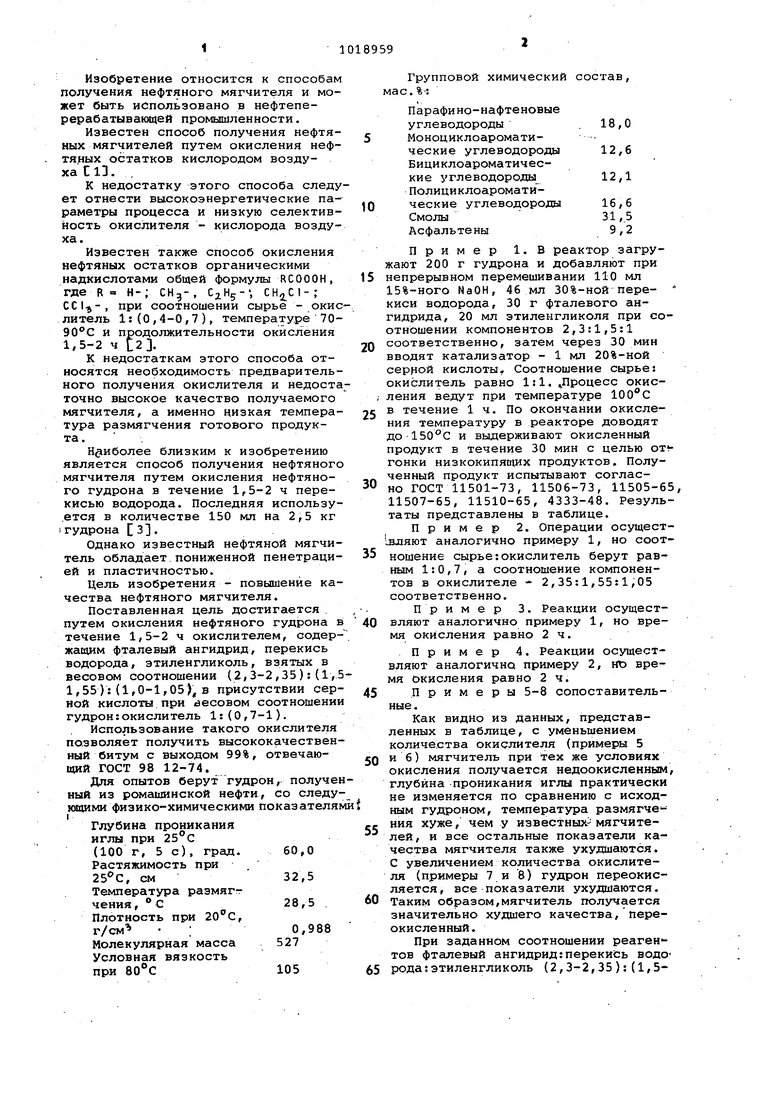

« Изобретение относится к способам получения нефтяного мягчителя и может быть использовано в нефтеперерабатывающей промышленности. Известен способ получения нефтяных мягчителей путем окисления нефтяных остатков кислородом воздуха С 1. . К недостатку этого способа следу ет отнести вы.сокоэнергетические параметры процесса и низкую селективность окислителя - кислорода воздуха. Известен также способ окисления нефтяных остатков органическими надкислотами общей формулы RCOOOH, где R « Н-; СНд-, CjiHj-, ССЦ-, при соотношении сырье - окис литель 1: (0,4-0,7), температуре 7090°С и продолжительности окисления 1,5-2 ч 2. К недостаткам этого способа относятся необходимость предварительного получения окислителя и недоста точно высокое качество получаемого мягчителя, а именно низкая температура размягчения готового продукта. . Нс1иболее близким к изобретению является способ получения нефтяного мягчителя путем окисления нефтяного гудрона в течение 1,5-2 ч перекисью водорода. Последняя использу.ется в количестве 150 мл на 2,5 кг 1 гудрона 3. Однако известный нефтяной мягчитель обладает пониженной пенетрацией и пластичностью. Цель изобретения - повышение качества нефтяного мягчителя. Поставленная цель достигается , путем окисления нефтяного гудрона в течение 1,5-2 ч окислителем, содержащим фталевый ангидрид, перекись водорода, этиленгликоль, взятых в весовсм соотношении (2,3-2,35):(l,5 l,55 ): (1,0-1,05), в присутствии серной кислоты при аесовом соотношении гудрон:окислитель 1:(0,7-1}. Использование такого окислителя позволяет получить высококачественный битум с выходом 99%, отвечающий ГОСТ 98 12-74. Для опытов берут гудрон, получен ный из ромашинской нефти, со следующими физико-химическими показателям Глубина проникания иглы при 25с (100 г, 5с), град. Растяжимость при , см Температура размягт чения, С Плотность при 20°С, г/см ; 0,988 527 Молекулярная масса Условная вязкость при Групповой химический состав, ае. %: Парафино-нафтеновые углеводороды . 18,0 Моноциклоароматические углеводороды 12,6 Бициклоароматические углеводороды 12,1 Полициклоароматические углеводороды 16,6 Смолы 31,5 Асфальтены9,2 Пример 1.В реактор загружают 200 г гудрона и добавляют при непрерывном перемешивании 110 мл 15%-ного NaOH, 46 мл 30%-ной пере- ° киси водорода, 30 г фталевого ангидрида, 20 мл этиленгликоля при соотношении компонентов 2,3:1,5:1 соответственно, затем через 30 мин вводят катализатор - 1 мл 20%-ной серной кислоты. Соотношение сырье: окислитель равно 1:1. Процесс окисления ведут при температуре в течение 1 ч. По окончании окисления температуру в реакторе доводят до 150°С и выдерживают окисленный продукт в течение 30 мин с целью от гонки низкокипящих продуктов. Полученный продукт испытывают согласно ГОСТ 11501-73, 11506-73, 11505-65, 11507-65, 11510-65, 4333-48. Результаты представлены в таблице. Пример 2. Операции осущестляют аналогично примеру 1, но соотношение сырье:окислитель берут равным 1:0,7, а соотношение компонентов в окислителе - 2,35:1,55:1,05 соответственно. Пример 3. Реакции осуществляют аналогично примеру 1, но время окисления равно 2ч. Пример 4. Реакции осуществляют аналогично примеру 2, Ht) время окисления равно 2ч. Примеры 5-8 сопоставительные . Как видно из данных, представленных в таблице, с уменьшением количества окислителя (примеры 5 и 6) мягчитель при тех же условиях окисления получается недоокисленным, глубина проникания иглы практически не изменяется по сравнению с исходным гудроном, температура размягчения хуже, чем у известных- мягчителей, и все остальные показатели качества мягчителя также ухудшаются. С увеличением количества окислителя (примеры 7 и 8) гудрон переокисляется, все показатели ухудшаются. Таким образом,мягчитель получается значительно худшего качества, переокисленный. При заданном соотношении реагентов фталевый ангидрид:перекись водо рода:этиленгликоль (2,3-2,35 ):(1,51,55 ) I(1,0-1,05) обеспечиваются оптимальные условия образования активных перекисных соединений, которые и приводят к получению мягчителя (битума) с высокими физико-механическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения битума | 1983 |

|

SU1139743A1 |

| Способ получения пластичного битума | 1977 |

|

SU627155A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2015 |

|

RU2618266C1 |

| Способ получения битумов | 1976 |

|

SU597707A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2017 |

|

RU2688633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ ДЛЯ АКТИВАЦИИ ВТОРИЧНЫХ ПРОЦЕССОВ НЕФТЕПЕРЕРАБОТКИ | 1997 |

|

RU2117028C1 |

| Способ получения битума | 1991 |

|

SU1761775A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2405807C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2011 |

|

RU2458965C1 |

| Способ получения битума | 1986 |

|

SU1395652A1 |

СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО , МЯГЧИТЕЛЯ путем окисления нефтяного гудрона в течение 1,5-2 ч перекисью водорода, отличающийся тем,г что, с целью повышения качества мягчителя, используют окислитель, дополнительно содержащий фталевый ангидрид и этиленгликоль, при весовом соотношении фталевый аигидрид перекись водорода:этиленгликоль

;Соотношение сырье: 1:1 1:0,7 1:1 I окислитель Время окисления, ч Глубина проникания иглы в битум при 2 5 С Температура размяг67 66,5 77, чения, с, не ниже Растяжимость при , см, не менее . Температура вспьаа235 237 240 ки, с, не ниже 1 1 2 48 49 38 :0,7 1:0,5 1:0,5 1:1,2 1:1,2 2 1 2:1 : 2 52 54 39 76 62 58 65 39 237 235 238

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гун Р.Б | |||

| Нефтяные битумы | |||

| М., Химия, 1973, Ci 109 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1983-05-23—Публикация

1981-11-16—Подача