00 СО Изобретение относится к целлюлоз но-бумажной промышленности и может быть использовано для производства целлюлозы из костры, предназначенной для изготовления бумаги и средн слоев картона. Известен способ получения целлюл зы из злаковых растений, заключающи ся в том, что растительное сырье солому риса, пшеницы, эспарто, багассы, стеблей кукурузы ) разрезают на кусочки длиной 3-4 см. Сечку рав номерно обрыз.гивают 15-40%-ным раст вором NaOH или КОН при гидромодуле 2:5 и тщательно перемешивают. Массу загружают, в закрытый сосуд и обрабатывают сжатым воздухом ( атм После водной промывки и сушки получают целлюлозу с выходом 46,2%, содержащей 1,7% непровара 13. Недостатком этого способа являет ся высокий расход реагентов, исполь syevsax на варку злаковых растений, низкий выход полуфабрикатов и выделение в процессе варки веществ, загрязняющих атмосферу воздуха и сточ ные воды. - Наиболее близким к предлагаемому является способ получения целлюлозы путем варки целлюлозусодержащего сырья окислительным раствором, содержащим перекись водорода, уксусну и серную кислоты 23Однако такой способ не позволяет получить целлюлозу из льняной костр так как концентрация окислительного реагента в процессе варки является недостаточной для глубокой делигнификации костры. Цель изобретения - обеспечение возможности получения целевого йродукта из льняной костры. Поставленна.я цель достигается тем, что в способе получения целлюлозы путем варки целлюлозусодержацего сырья окислительным раствором, содержащим перекись водорода, уксус нуй И серную кислоты, перед варкой сырье пропитывают окислительным рас вором при модуле 1:1.3-5) в течение 1-2 ч при 18-20°С, при этом используют окислительный раствор с содержанием перекиси водорода 13,5-14%. Варку осуществляют при 95-100 С в течение 1ч. Введ€ ние стадии пропитки окислительным раствором, имеющим концентрацию 13;,5-14%, позволяет в течение 1-1,2 ч окислить большую часть лигнина костры, чего не наблюдается при концентрации ниже 13,5%. Использование концентрацией вы ше 14% приводит к окислению не только аромс1тических компонентов сырья, но и углеводной ее части. После:дующее проведение парогазовой варки Лри ЭБ-ЮО с способствует фрагменэации макромолекулы лигнина и окислению продуктов деструкции до низкомолекулярных веществ, растворимых в варочном растворе и горячей воде, используемой для проьолвки целлюлозы. Снижение модуля варки до 1:5 позволяет уменьшить общИй расход окислителя (Н2О2), несмотря на использование его более, концентрированных растворов. Дальнейшее снижение модуля до 1:3,0 нежелательно, так.как ухудшается пропитка костры окислительным раствором, что дриводит к возрастанию непровара. Пример. Варку костры проводят в условиях прототипа. Обрабатывают 4 г абс. сухой костры в течение 1,33 ч при смесью , состоящей из 40 мл (77,4%} уксусной кислоты, 11 мл (6,7%) пергидроля и 0,1 мл (0,34%) серной кислоты (модуль 1:12., 7. После промывки с выходом 66,7% получается непровар. Таким образом, глубоко делигнифицировать костру смесью органической кислоты и перекиси водорода при концентрации в растворе 6,7% (или 85% от абс. сухой костры ) в условиях прототипа невозможно. Пример 2 (контрольный), Варку проводят в тех же условиях, что и в примере 1, но концентрацию НлО в варочном растворе увеличивают до 14 вес.%, а модуль варки снижают до 1:5. При этом получается целлюлоза (выход 40,4% от абс. сухой костры) и непровар .(20,0%). Повышение концентрации в окислительном растворе при одновременном снижении общего расхода перекиси водорода позволяет получить целлйлозу из костры. . Пример 3. Обрабатывают 5 г абс. сухой костры в течение 1 ч при 20°С 25 мл раствора (модуль 1:5), содержащего 14% Н202/ 44% уксусной кислоты, 0,34% серной кислоты (остальное вода). Затем в 0,1 ч температуру повышают до и проводят варку при в течение 1 ч. После промывки горячей водой получается целлюлоза с выходом. 48,5% и 2,2% непровара. Введение стсщии низкотемпературной пропитки окислительным раствором при тех же расходах , что ив 2, позв оляет повысить выход целлюлозы и уменьшить . Пример 4. Условия те же, что и в примере 3. Отличие состоит в том, что для снижения расхода модуль варки равен 1:3,5. При этом получается целлюлоза с выходом 54,1% содержащая 6,5% непров ара. Пример 5. Условия те же, что и в примере 4, но парогазовую варку осуществляют в автоклаве с тефлоновым вкладышем под давлением

6,0-6,1 атм. С выходом 50% без непровара получается не требукжая о-гбелки целлюлоза.

Пример 6. Условия те же, что и в примере 5. Отличие состоит в том, что парогазовую варку проводят под д авлением при гидромодуле 1:3 и концентрации перекиси водорода 13,5%. При этом получается целлюлоза с выходом 56%, содержащим 8% непровара.

Таким образом, только при соблюдении условий проведения варки по режиму примера 5 можно получить целлюлозу высокого выхода без непровара. Дальнейшее снижение модуля варки до 1:3 приводит к Увеличению непровара.

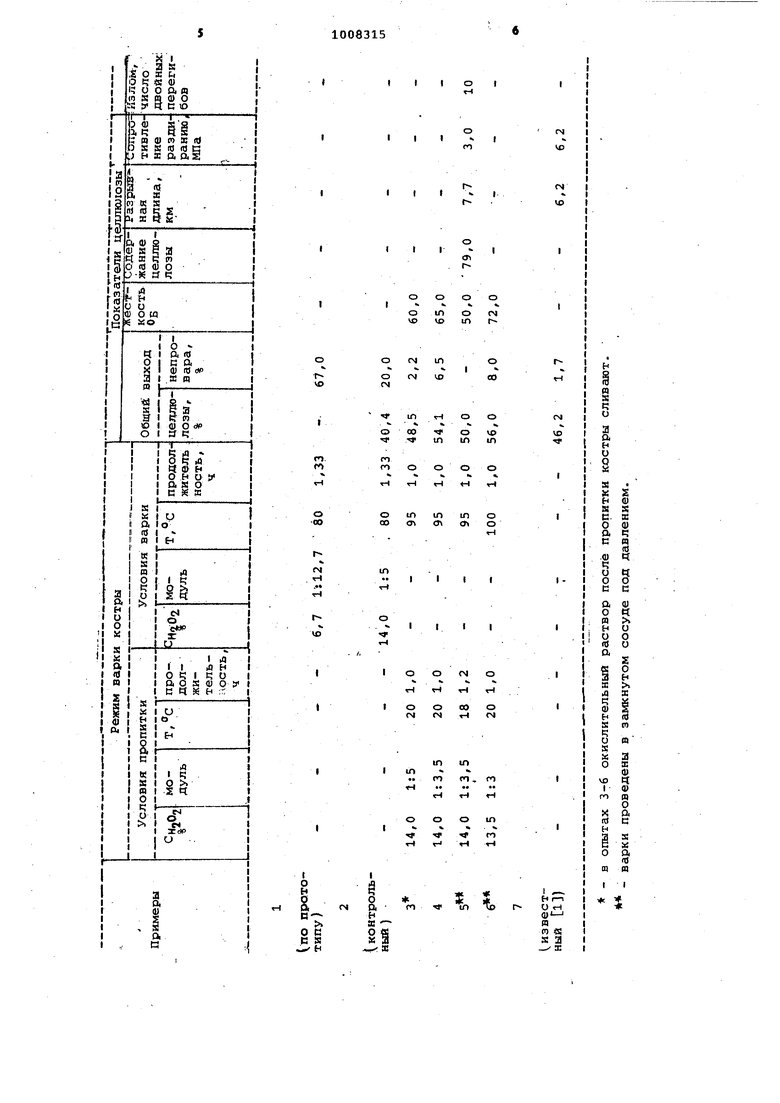

Прочностные характеристики целлюяоз, полученные для отливок массой 75 г/н, приведены в таблице.

1 vo

1Л «

o

1Л

tlO vo

o

ч 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Целлюлозный продукт с содержанием альфа-целлюлозы 98,5% и выше и промышленный способ его получения | 2017 |

|

RU2703250C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2574958C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ (ВАРИАНТЫ) | 2005 |

|

RU2304647C2 |

| Способ получения льняной целлюлозы | 2021 |

|

RU2768635C1 |

| Способ получения целлюлозы | 1979 |

|

SU787518A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООЧИЩЕННОЙ ЦЕЛЛЮЛОЗЫ ИЗ ЛЬНОВОЛОКНА | 2013 |

|

RU2554589C2 |

| Способ получения целлюлозы | 1980 |

|

SU931872A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛУБЯНОЙ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2578586C1 |

| Способ получения целлюлозы | 1979 |

|

SU861440A1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К МОКРОМУ ПРЯДЕНИЮ | 1991 |

|

RU2009279C1 |

1. СПСХ:ОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ путем варки целлюлоэусодержащего сырья окислительным раствором, содержавшим перекись водорода уксусную и серную кислоты, отличающ и и с я тем,, что, с целью обеспечения возможности получения .целевого продукта из льняноя костры, перед варкой сырье пропитывают окислительным раствором при модуле Ij (;3-5) в течение 1-2 ч при 18-20 С, при этом используют окислительный раствор с содержанием перекиси водорода 13,5 14%. 2. Способ по п. 1, о т л и ч а ю(ц и и с я тем, что варку осуществляют при 95-100 С в течение 1ч,

rj.

л

о -oo

r

ЧО

о н

а

:&

с S

н

о ю

P 1Л

tn

о «ч

о

V-4

1Л

1Л о

л

л о

гН

I I

о о гм о

гЧ r-i тН гЧ

о о 00 о

tM ГЧ т-1

1Л

ю п

т, п

-) о

in

ъ

Ч

п

ч

. л

m Из данных таблицы следует, что предлагаемый способ с предварительной пропиткой льняной костры раство рами, имекжоимиболее высокую концентрацию окислителя, но меньший модуль варки (1:3,5, вместо 1-:12,7, как в npoTOTjine), позволяет получит целлюлозу с выходом 5D-54% и высокими физико-механическими показателями по сравнению с целлюлозой, полученной из злаковых растений в условиях аналога. Таким образом, использование предлагаемого способа варки целлюло из костры обеспечивает следующие преимущества: снижение расхода перекиси воДорода с 85 до 50% от абсолютно сухой костры при высоком выходе и качестве получаемого полуфабриката, утилизацию отходов льняного производства/технологичность способа и возможность создания замкнутого цикла производства, исключающего загрязнение окружающей среды, за счет повторного .использования окислительнрго раствора, удаляемого кз костры после пропитки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство CCCI i 761647, кл.- О 21 С 3/04, 1978 (прототип). | |||

Авторы

Даты

1983-03-30—Публикация

1981-07-10—Подача