стали, заливают водой, содержащей 0,05-0,10% катализатора, нагревают до 110-120 С и вводят 0,25-15% перекиси водорода от веса абсолютно сухой древесины. Варку проводят при гидромодуле 1:5 и 100-130°С в течение 0,52,5 ч. После окисления отработанный раствор сливают, в варочный аппарат закачивают белый щелок с расходом 2025% -NaOH до гидромодуля 1:5, повышают температуру варочного раствора до 160175 С и выдерживают в течение 0,51,5 ч.

Использование катализатора(молибдата аммония или вольфрамовой кислоты) интенсифицирует электрофильное окисление лигнина перекисью водорода в кислой среде, что позволяет растворить окисленный лигнин при последующе щелочной варке. Применение стабилизат ра замедляет разложение перекиси по радикально-цепному механизму, что сни жает окислительную деструкцию углеводов и позволяет вести варку в котлах из нержавеющей стали.

Пример 1.В автоклав из нержавеющей стали помещают березовую ще пу производственной рубки и заливают ее водным раствором молибденовокислогО аммония (МНд) Mo-jO до гидромодуля 1:4. Расход катализатора - 0,1% от веса абсолютно сухой древесины. Автоклав нагревают в течение 40 мин до и пропитывают щепу при слабой сдувке 15 мин. Затем порциями через 20-40 мин с расходом 15% в автоклав вводят перекись водорода. При этом общее время окислительной варки щепы при 110-120°С составляет 2ч. С выходом 89% получается неразбиваемая на волокна щепа.

Пример 2. Способ осуществляют аналогично примеру 1. После окислительной варки отработанньлй раствор сливают, а в автоклав вводят 25% гидроокиси натрия при гидромодуле 1:5. В течение 20-25 мин содержимое автоклава нагревают до 165°С и вьздерживаю 1 ч. После этого щелок сливают, целлю лозу охлаждают, промывают и сортируют получается целлюлоза с выходом 39%.

Двухступенчатая перекисно-щелочная варка позволяет получить целлюлозу, близкую по физико-механическим показа телям сульфатной целлюлозе, не требует значительного расхода перекиси водорода, часть которой теряется, разладгаясь при температуре окислительной . Без последующей щелочной обработки получить целлюлозу из щепы при расходе Н-О2 на окисление в количестве 15% от древесины и 0,1% катализатора невозможно.

Пример 3 . Процесс осуществляют аналогично примеру 2. Пропитку щепыпроводят водным раствором при модуле 1:4, содержащим 0,1% молибдата аммония, 0,013% двухлористого олова и 0,1% динатрийфосфата в расчете на

абсолютно сухую древесину. Затем пор-; циями в течение 1,5 ч вводят 7,5% перекиси водорода и 0,013% двухлористог олова. Окислительную варку ведут 2 ч при 120с. После этого окислительный раствор сливают, в автоклав вводят 23 гидроокиси натрия при гидромодуле 1:5, температуру повышают до 160170°С и вьщерживают в течение 75 мин. При этом получают целлюлозу с выходом 46%.

Варка с таким же расходом перекиси водорода, но без применения стабилизаторов её разложения, приводит к почти полному непровару щепы.

Таким образом, добавка стабилизатора позволяет пТэлучить целлюлозу при вдвое меньшем расходе перекиси водорода.

Для подтверждения положительного эффекта действия катализатора и перекиси водорода проведены холостые опыты.

Пример 4. Условия те же, что и в примере 3, но окислительную обработку проводят без катализатора. В результате получена сортированная целлюлоза с выходом 16%, выход непровара 41%.

Пример 5. Условия те же, что и в примере 3, но первая ступень обработки осуществляется водным раствором, не содержащим ни перекиси водорода, ни катализатора. Получают сплошной- непровар с выходом 61%.

Таким образом, только натронной варкой в указанных условиях получить целлюлозу нельзя, а окислительная обработка без катализатора приводит к низкому выходу целлюлозы.

Пример 6. Варка проведена с древесиной ели. Еловую щепу производственной рубки пропитывают 20 мин при 120с и гидромодуле 1:5 раствором, содержащим 0,15 % молибдата аммония, 0,1% динатрийфосфата и 0,013% двухлог ристого олова в расчете на абсолютно сухую древесину. После этого порциями в течение 1,5 ч вводят 13% перекиси водорода и 0,012% двухлористого олова Окислительную обработку щепы проводят в течение 2,5 ч при 110-120с, затем раствор сливают, а в автоклав вводят 24% гидроокиси натрия при гидромодуле 1:5. Температуру повышают до и выдерживают в течение 1,5 ч. Получается целлюлоза с выходом 40,2% (непровара О,65%).

Пример 7. В автоклав помещают березовую щеиу производственной рубки и заливают ее до гидромодуля 1:5 водным раствором, содержащим 0,25% от абсолютно сухой древесины перекиси водорода, 0,05% катализатора - вольфрамовой кислоты, 0,012% двухлористого олова и 0,1% дигидрофосфата натрия. Содержимое автоклава нагревают в течение 30 мин до и вьщерживают 5-20 мин до исчезновения перекиси.

Далее отработанный раствор сливают и проводят щелочную варку аналогично примеру 3. Получается целлюлоза с выходом 51,8%.

Пример 8, :Варка проведена с древесиной ели. Еловую щепу производственной рубки заливают до гидромодуля 1:5 водным раствором, содержащим 2,0% от абсолютно сухой древесины перекиси водорода, 0,1% вольфрамовой кислоты, 0,012% хлорида олова и 0,1% дигидрофосфата натрия. Автоклав нагревают в течение 30 мин до и выдерживают 55-60 мин до исчезновения перекиси. Затем отработанный раствор сливают и проводят щелочную варку, как и в примере 6. Получается целлюлоза с выходом 50,7% (не провара 1,3%).

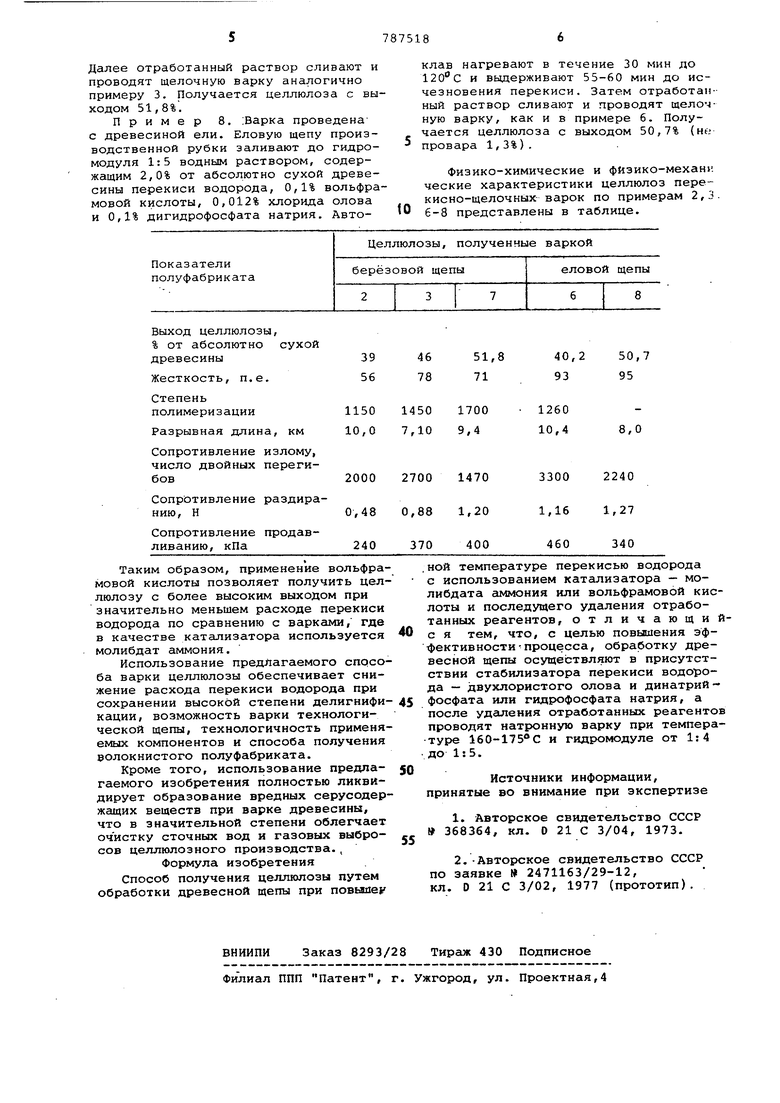

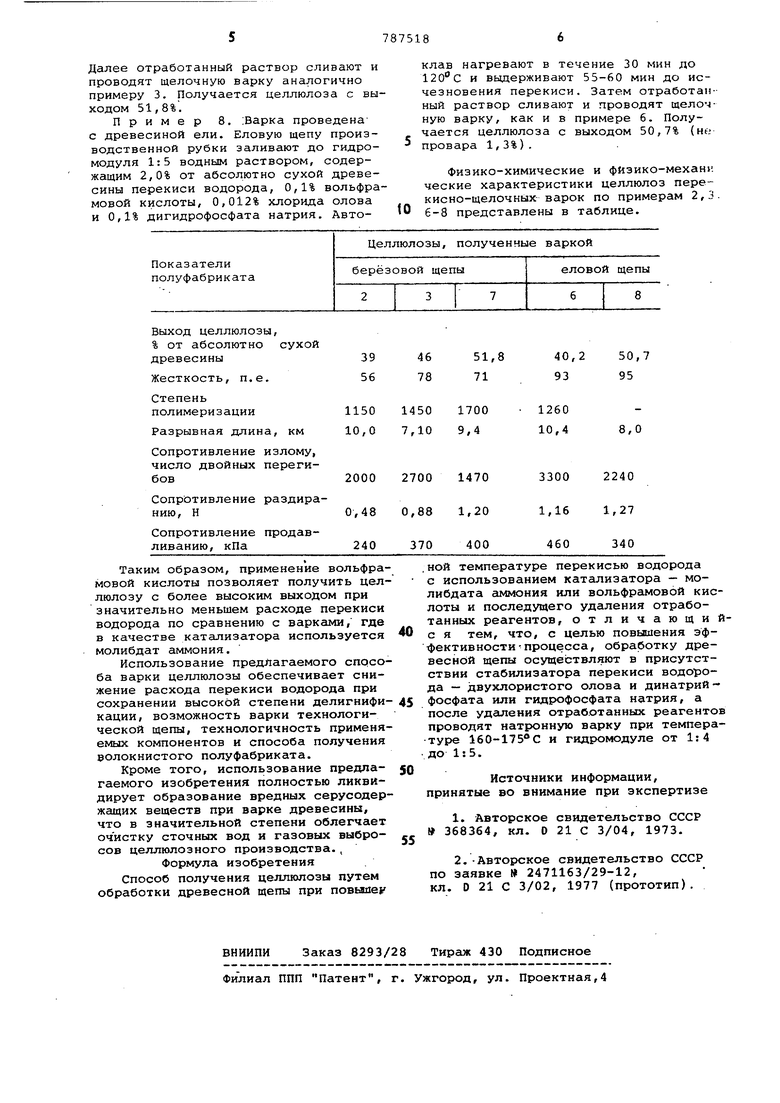

Физико-химические и физико-механи ческие характеристики целлюлоз перекисно-щелочных варок по примерам 2,3 6-8 представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2212483C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА ИЗ ДРЕВЕСИНЫ ЛИСТВЕННЫХ ПОРОД | 1992 |

|

RU2092641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА ИЗ ДРЕВЕСИНЫ ЛИСТВЕННЫХ ПОРОД | 1992 |

|

RU2019609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1999 |

|

RU2150538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 2001 |

|

RU2181807C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2012 |

|

RU2490384C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2547689C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 2011 |

|

RU2474635C1 |

| Способ получения целлюлозного полуфабриката | 1986 |

|

SU1416576A1 |

| Способ получения целлюлозы | 1987 |

|

SU1497316A1 |

Авторы

Даты

1980-12-15—Публикация

1979-02-05—Подача