I

Изобретение относится к области цел- люлоэно-бумажного производства, конкрегно к способам получения влагопрочной бумаги, и может быть испапьзовано для изготовления мешочной бумаги, таро-упаковочной бумаги и картона, коробочного картона и других изделий на ,основе-целлюловных волокон, которые должны обладать влагопрочностью.

Известен способ получения влагопрочней бумаги, заключающийся в том, что в бумажную массу на основе.целлюлозных волокон вводят сульфат алюминия в количестве 10-15% к массе абсолютно сухих волокон в любой точке технологического потока перед отливом при рН среды 4,3. После отлива в кислой среде бумагу подвергают кратковременной термообработке при 200°С, либо при более низких температурах, время термообработки соответст-f венно увеличивается, например при ЭО-С оно составляет 1,5 час. Влагопрочность бумаги при этом получают равной 8,2% l

Указанный способ придания бумаге влагопрочности имеет ряд существенных недостатков. Хорошо известно, что отлив бумаги в кислой области 1при рН 4,3) в присутствии сульфата алюминия сильно понижает прочность бумаги в состоянии по сравнению с бумагой, не со-держащей сульфата алюминия. Добавка сульфата алюминия в бумажную массу приводит к образованию гидроокиси алюминия, которая не способна в кислей среде к координационному взаимодействию с целлвэлозой и действует подобно инертному наполнителю, разъединяя волокна и понижая прочность бумаги. Отлив бумаги в кислой среде и особенно в сочетании с последующей термообработкой резко снижает долговечность бумаги, при этом снижается также удержание волокнистой мелочи И наполнителя в полотне бумаги. Кроме того, кислая среда ведет к снижению коррозионной стойкости технологического оборудования и трубопроводов, уменьшает срок службы бумагоделательной машины. Наличие в бумажной массе значительного количества анионов сульфата делает практически невозможным кани фольную пропитку бумаги при ее последующей обработке для получения изделий . Целью изобретения является повышени влагопрочности бумаги и механической прочности ее в сухом и влажном состоянии. Указанная цель достигается тем, что . в способе получения влагопрочной бумаги путем введения в бумажную массу соли алюминия с последующим отливом и термообработкой бумаги согласно ивобрете™ кию в качестве соединения алюминия fjc- пользуют алюминат натрия или хлорид алюминия в количестве 2,5-5% к массе абсолютно сухих волокон и введение их в бумажную массу осуществляют при рН среды 8-9,5 за 5-1О мин до отлива, а термообработку ведут при температуре 12О-15О С в течение 1-15 мин. Использование алюмината натрия или хлорида алюминия при рН 8-9,5 позволяе веств технологический режим приготовле- ния бумажной массы в щелочной среде, чт способствует увеличению механической прочности получаемой бумаги или картона во влажном состоянии. Именно при этих значениях рН образующаяся при введении добавок АЕСРд или Nd AEOg гидроокись алюминия проявляет себя как свя зующее, образуя трехмерные структуры т па целлюлозное волокно-гидроокись алюми ний-целлюлозное волсжноо Растворы киолоты или щелочи для поддержания нужного рН среды ВВОД5ГГ в любой точке технологи ческого потока от смесительного насоса до напускного устройства, т.е. до выхода массы на сетку. Указанные соединения алюминия следует вводить в бумажную массу за 5-10 мин до отлива, т„е. до вы хода массы на сетку бумажно- или картоноделательной мащины, Более раннее введение добавок нецелесообразно, т.к„ с то чением времени происходит частичная де гидрация осадка гидроокиси и ухудшение ее свойств как связующего. УменьщеМие времени контакта соединений алюминия с волокном сверх указанных временных пределов также ведет к получению худших по казателей влагопрочности бумаги, так как соединения алюминия не успевают равнс мерно перемещаться в массе и реакций гидролиза протекают не полнсютью. Кратковременная термообработка бумаги при температурах 12О-15О С позволяет избежать термодеструкции целлюлозных волокон и повышения их жесткости, что способствует получению бумаги с высокими показателями влагсярояности при одновременном увеличении прочности в суком состоянии. Предложенный способ получения бумаги осуществляют следующим образом. Волокнистые материалы размалывают до требуемого градуса помола. После составления композиции по волсжну, введения проклеивающих веществ, наполнителей и ТоД. вводят в бумажную массу соли алюминия в виде растворов 2,5%-ной концентрации при использовании алюмината натрия и 3-1О%-ной концентрации при использовании хлорида алюминия. Расход указанных соединений алюминия составляет 2,5-5% в перерасчет;е йа АЕ к:массе аОсолгатно сухих волокон. После введения растворов соединений алюминия рН массы находится в пределах 8-9,5, В случае необходимости, для регулирования рН используют растворы NaOH или ИСК- Именно при этих значениях рН образуЕОщаяся в результате гидролиза гидросйсись алюминия содержит в своей структуре минимальное количество соответствующих анионов и в силу этого обладает наибольшей активностью по отношению к целлюлозным волокнам, что способствует повышению прочности бумаги во влажном и сухом состоянии. Указанные соединения алюминия вводят за 5-1О мин до выхоаа массы на сетку, бум.аго- или картслсде- дательной машины. Удержание гидроокиси при указанном режиме подготовки массы близко к 1ОО% и поэтому использование обратной воды затруднений не вызывает, Отлив бумаги ведут в щелочной среде. Развитие влагопрочных свойств бумаги ИЛИ картона, содержащей в композиции Повышенное количество соединений алюминия, происходит во время термообработкв,- Для достижения высокой влагопрочностк в сухом состоянии термообработку ведут при 120-140°С в течение 1-15 мин. Более высокая температура и увеличение длительности выдержки нецелесообразно, т„к. это ведет к орогованиюцеллюлозы и повышению ее жесткости, что уменьшает прочность бумаги. Термообработку бумаги осуществляют параллельно с сушкой на обогреваемых паром цилиндрах, картона - в канальных сушилках. Допустима также термообработ ка бумаги и картона в специальных камерах, обогреваемых паровыми калориферами.

Пример 1, Целлюлозу сульфатную кабельную марки НС-П размалывают в ролле до ЗО-ШР при концентрации 1,5%. Рк массы до ввода соединений алюминия равнялся 6,8. Затем в массу вводят в

виде раствора 2,5% алюмината натрия в пересчете на массу абсолютно сухих вопсжон. Рн среды повышается до 9,2, После перемешивания массы в течение 10 мин производят отлив на листоотливном аппарате . Затем проводят сушку и термообработку бумаги на сушильном цилинд- ре аппарата при температуре 150°С в течение 5 мин.

Полученные образцы бумаги имеют ледующие характеристики.

о

100

Масса 1 м ,г Разрывной груз в сухом

13,8 состоянии, Н

Разрывной груз Во влажном

1,3 состоянии, Н Силы связи, Н/мм 1,36 Сопротивление излому, число двсйных перегибов

610О Влагопрочность, % 10,3

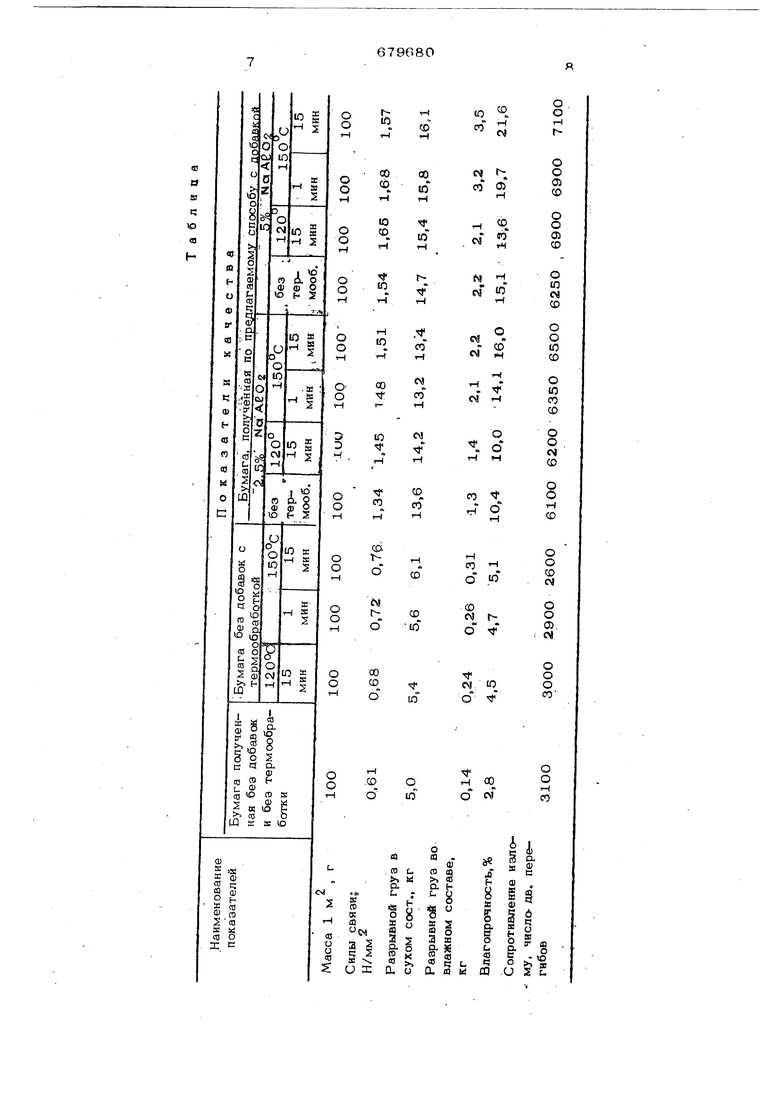

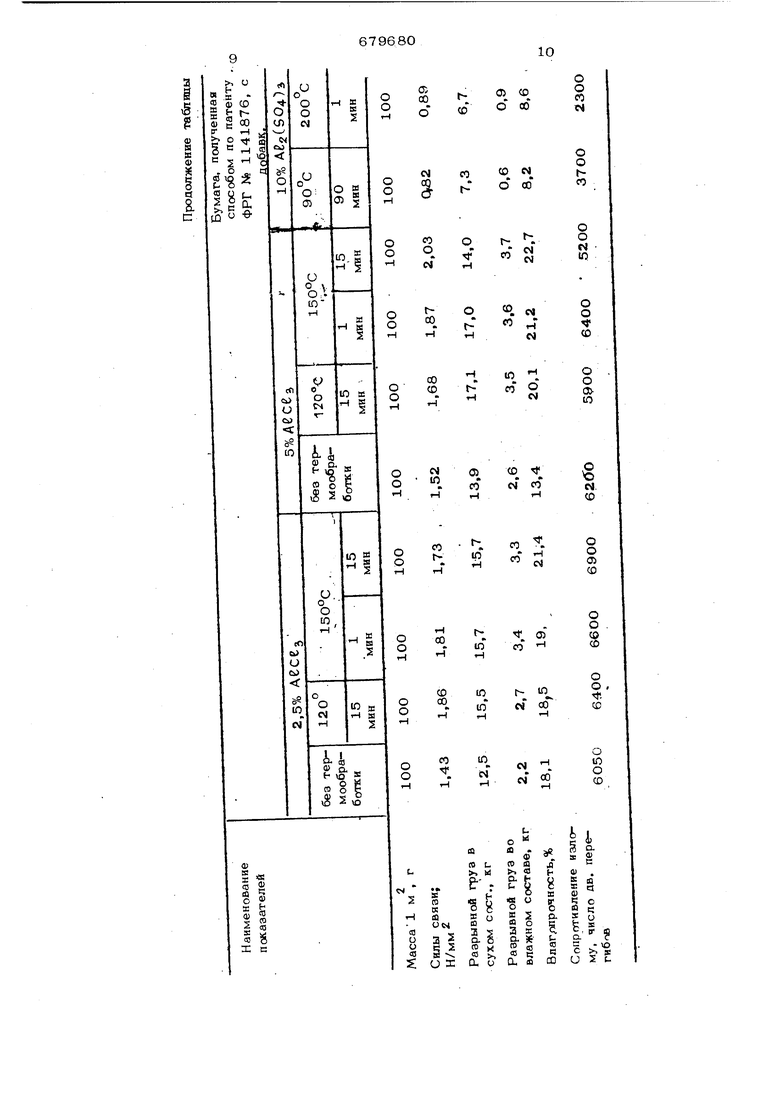

Ё таблице приведены показатели бумаи, полученной по известному способу и о проттл-ипу. Формула изобретения Способ получения бумаги путем введения в бумажную массу соли алюминия с последующим отливом, сушкой и термообработкой бумаги, отличающийс тем, что, с целью повышения влагопрочности и механической прочности бумаги в сухом и влйжнсяи состоянии, в качестве соединений алюминия используют алюминат натрия или хлорид алюминия в коли680 честве 2,5-5% от массы абсолютного сухого волсдана, который ввсюят в бумажную массу ее 10-15 мин до отлива, отпив осуществляют при рН среды 8-9,5, а термообработку ведут при 12О-150 С в течение 1-15 мин. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № 1141876, кя« 55 f 11/01, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги | 1981 |

|

SU971968A1 |

| Способ получения бумаги | 1985 |

|

SU1261996A1 |

| Способ проклейки бумаги в массе | 1977 |

|

SU711219A1 |

| СПОСОБ ПОДГОТОВКИ ВОЛОКНИСТОЙ КОМПОЗИЦИИ ДЛЯ БУМАГИ | 2020 |

|

RU2733937C1 |

| Способ получения бумаги сухого формования | 1981 |

|

SU1008326A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 1973 |

|

SU365414A1 |

| Способ изготовления асбестового картона | 1986 |

|

SU1430440A1 |

| Способ получения бумаги | 1982 |

|

SU1043216A1 |

| Картон для плоских слоёв гофрированного картона и способ его изготовления | 2021 |

|

RU2765450C1 |

| СПОСОБ ПОВЫШЕНИЯ СТАБИЛЬНОСТИ РАЗМЕРОВ БУМАЖНОГО ИЛИ КАРТОННОГО ИЗДЕЛИЯ | 2017 |

|

RU2746735C2 |

Авторы

Даты

1979-08-15—Публикация

1977-03-28—Подача