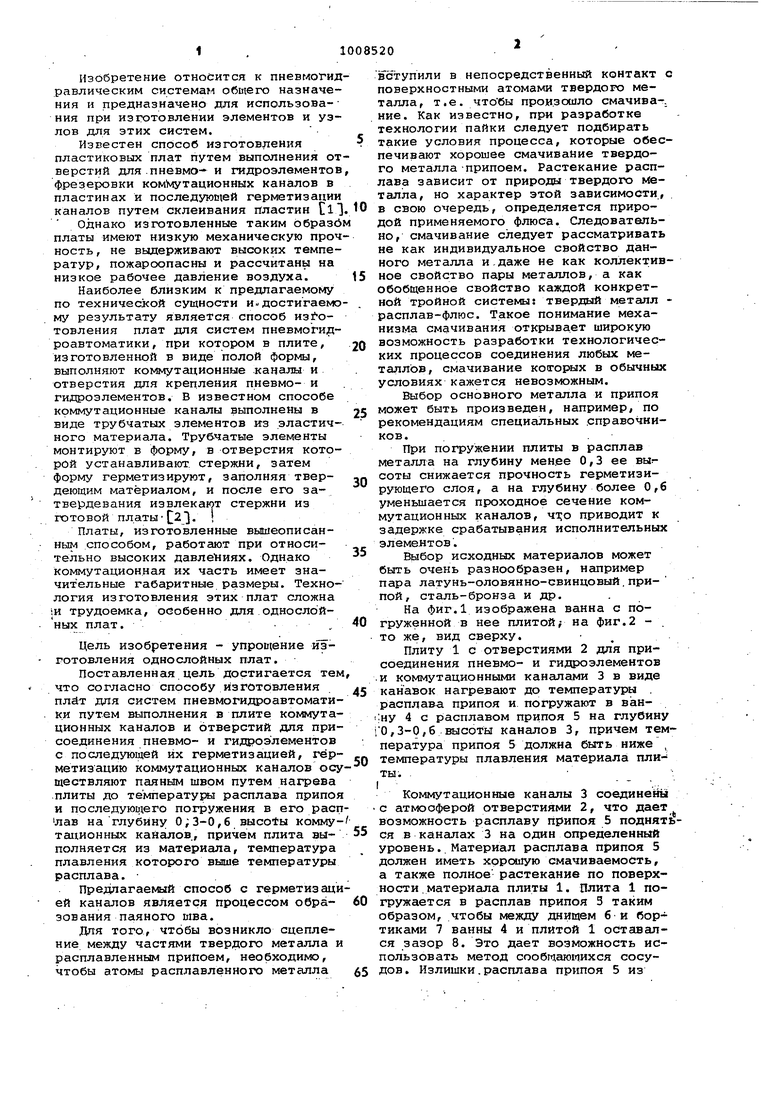

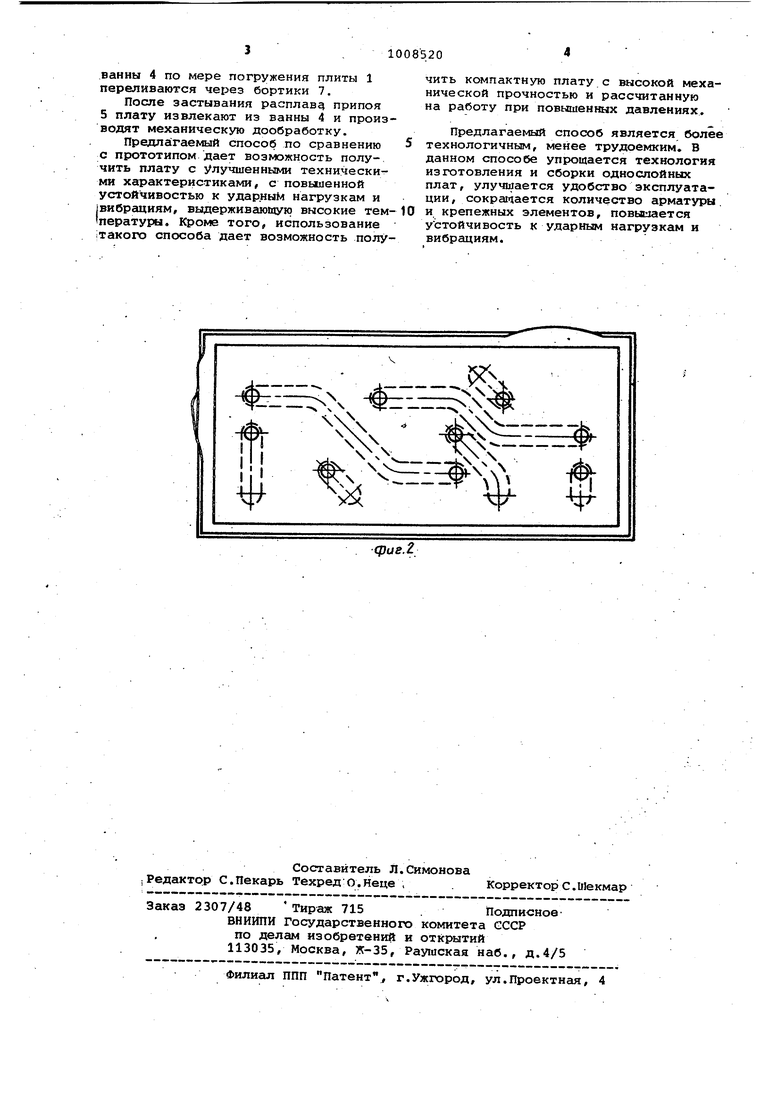

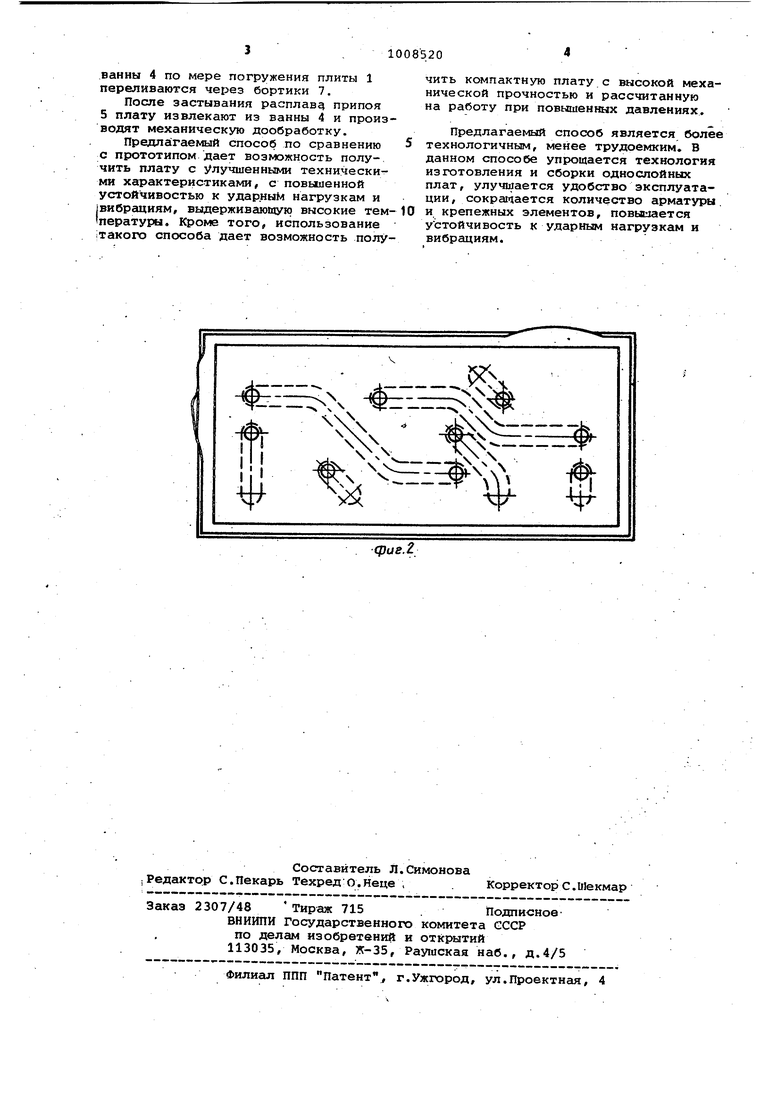

Изобретение относится к пневмотид равлическим системам общего назначе ния и предназначено для использоваНИН при изготовлении элементов и узлов для этих систем. Известен способ изготовления пластиковых плат путем выполнения от верстий для.пневмо- и гидроэлементов фрезеровки комК1утационных каналов в пластинах и последующей герметизации каналов путем склеивания пластин ti Однако изготовленные таким Ьбразб платы имеют низкую механическую проч ность , не вьщерживают высоких температур, пожароопасны и рассчитаны на низкое рабочее давление воздуха. Наиболее близким к предлагаемому по технической сущности и«достигаемо му результату является способ из -отовления плат для систем пневмогидроавтоматики, при котором в плите, изготовленной в виде полой формы, выполняют коммутационные .каналы и отверстия для крепления пневмо- и гидроэлементов. В известном способе коммутационные каналы выполнены в виде трубчатых элементов из эластичного материала. Трубчатые элементы монтируют в форму, в отверстия которой устанавливают, стержни, затем форму герметизируют, заполняя твердеющим материалом, и после его затвердевания извлекают стержни из готовой платы (21. | Платы, изготовленные вышеописанным способом, работают при относительно высоких давлеТниях. Однако коммутационная их часть имеет значительные габаритные размеры. Технология изготовления этих плат сложна ;и трудоемка, особенно для однослойных плат.. / Цель изобретения - упров(ение тлзготовления однослойных плат. Поставленная цель достигается тем что согласно способу изготовления плит для систем пневмогидроавтомати. к.и путем выполнения в плите коммутационных каналов и отверстий для присоединения пневмо- и гидроэлементов с последующей их герметизацией, герметизацию коммутационных каналов осу ществляют паяным швом путем нагрева .плиты до температурл расплава припоя и последующего погружения в его расп лав наглубину 0;3-0,6 коммутационных каналов., причем плита выполняется из материала, температура плавления которого выше температуры расплава. Предлагаемый способ с герметиз аци ей каналов является процессом образования паяного шва. Для того, чтобы возникло сцепление между частями твердого металла и расплавленным припоем, необходимо, чтобы атомы расплавленного металла 1зступили в непосредственный контакт о поверхностными атомами твердого металла, т.е. чтобы прои.зошло смачива-. ние. Как известно, при разработке технологии пайки следует подбирать такие условия процесса, которые обеспечивают хорошее смачивание твердого металла припоем. Растекание расплава зависит от природы твердого Металла, но характер этой зависимости, в свою очередь, определяется природой применяемого флюса. Следовательно, смачивание следует рассматривать не как индивидуальное свойство данного металла и,даже не как коллективное свойство пары металлов, а как обобщенное свойство каждой конкретной тройной системы} твердый металл расплав-флюс. Такое понимание механизма смачивания открыва.ет широкую возможность разработки технологических процессов соединения любых металлов, смачивание которых в обычных условиях кажется невозможным. Выбор основного металла и припоя может быть произведен, например, по рекомендациям специальных .справочников. При погружении плиты в расплав металла на глубину менее 0,3 ее вы соты снижается прочность герметизирующего слоя, а на глубину более 0,6 уменьшается проходное сечение коммутационных каналов, приводит к задержке срабатывания исполнительных элементов. Выбор исходных материалов может быть очень разнообразен, например пара латунь-оловянно-свинцовый.припой, сталь-бронза и др. На фиг.1 изображена ванна с погруженной в нее плитой; на фиг.2 то же, вид сверху. Плиту 1 с отверстиями 2 для присоединения пневмо- и гидроэлементов и коммутационными каналами 3 в виде канавок нагревают до температуры . расплава припоя и погружают в ван:ну 4 с расплавом припоя 5 на глубину О,3-0,б высоты каналов 3, причем температура припоя 5 должна быть ниже , температуры плавления материала плиты. . Коммутационные каналы 3 соединены с атмосферой отверстиями 2, что дает возможность расплаву припоя 5 поднятЙся в каналах 3 на один определенный уровень. Материал расплава припоя 5 должен иметь хорошую смачиваемость, а также полное растекание по поверхности, материала плиты 1. Плита 1 погружается в расплав припоя 5 таким образом, .чтобы между днищем би бортиками 7 ванны 4 и плитой 1 оставался зазор 8. Это дает возможность использовать метод сообщающихся сосудов. Излишки.расплава припоя 5 из

ванны 4 по мере погружения плиты 1 переливаются через бортики 7.

После застывания расплаву припоя 5 плату извлекают из ванны 4 и производят механическую дообработку.

Предлагаемый способ по сравнению с прототипом дает возможность получить плату с улучшенными техническими характеристиками, с повыиенной устойчивостью к ударным нагрузкам и |вибрациям, выдерживающую высокие температуры. Кроме того, использование такого способа дает возможность получить компактную плату с высокой механической прочностью и рассчитанную на работу при повышенных давлениях.

Предлагаемый способ является более технологичным, менее трудоемким. В данном способе упрощается технология изготовления и сборки однослойных плат, улучшается удобство эксплуатации , сокращается количество арматуры,

0 и крепежных элементов, повышается УСТОЙЧИВОСТЬ к ударным нагрузкам и вибрациям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАЙКИ ТЕПЛООБМЕННИКА | 2013 |

|

RU2569856C2 |

| Способ получения быстрозакаленного безбористого припоя на основе никеля для пайки изделий из коррозионностойких сталей, припой, паяное соединение и способ его получения | 2015 |

|

RU2625924C2 |

| СПОСОБ МОНТАЖА ЭЛЕКТРОННЫХ КОМПОНЕНТОВ С ШАРИКОВЫМИ ВЫВОДАМИ | 2006 |

|

RU2331993C1 |

| ТЕПЛОНОСИТЕЛЬ ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ ПОГРУЖЕНИЕМ | 2003 |

|

RU2254217C2 |

| Припой для пайки чугуна | 1987 |

|

SU1461609A1 |

| Способ управления площадью растекания припоя по поверхности твердого тела | 1979 |

|

SU942917A1 |

| Способ герметизации вакуумных металлических конструкций с оптически прозрачными элементами | 2022 |

|

RU2806855C1 |

| Способ пайки трубной решетки с трубками | 1988 |

|

SU1574412A2 |

| Композиционный припой | 1990 |

|

SU1745475A1 |

| Припой для пайки меди | 1988 |

|

SU1562092A1 |

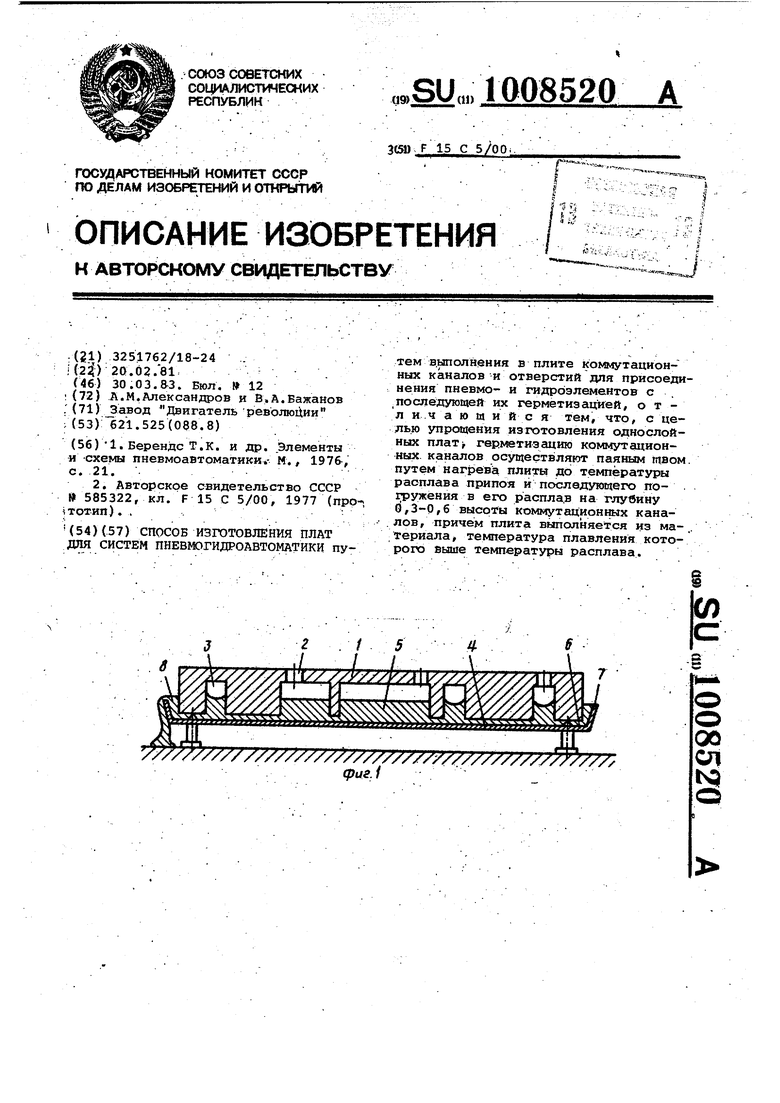

СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАТ ДЛЯ СИСТЕМ ПНЕВМОГИДРОАВТОМАТИКИ путем в.ыполнения в плите коммутационных каналов и отверстий для присоединения пневмо- и гидроэлементов с последующей их герметизацией, о т л и.4 а ю щ и и с я тем, что, с целью упрощения изготовления однослойных плат герметизацию коммутационных, каналов осуществляют паяным швом. путем плиты до температуры расплава припоя и последующего погружёния в его распла.в на глубину 0,3-0,6 высоты коммутационных кана. лов, причем плита выполняется из ма-, териала, температура плавления которого выше температуры расплава.

фае.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Берендс Т.К | |||

| и др | |||

| .Элементы и -схемы пневмоавтоматики - М | |||

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления плат для устройств пневмогидроавтоматики | 1976 |

|

SU585322A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| . | |||

Авторы

Даты

1983-03-30—Публикация

1981-02-20—Подача