(54) УСТРОЙСТВО ДЛЯ ПРАВКИ ЦИЛИНДРИЧЕСКИХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления правильным агрегатом | 1974 |

|

SU550195A1 |

| Система управления правильнымАгРЕгАТОМ | 1978 |

|

SU804070A2 |

| Система управления правильным агрегатом | 1977 |

|

SU733775A1 |

| Система управления гидроагрегатом правки цилиндрических заготовок | 1981 |

|

SU1009555A1 |

| Устройство для правки цилиндрических изделий | 1975 |

|

SU556867A1 |

| Система управления процессом правки цилиндрических изделий | 1977 |

|

SU660024A1 |

| Система управления агрегатом правки цилиндрических изделий | 1981 |

|

SU1074621A1 |

| Устройство для правки цилиндрических изделий | 1973 |

|

SU442870A1 |

| ПРЕСС ДЛЯ ПРАВКИ-ГИБКИ ИЗДЕЛИЙ | 1970 |

|

SU424632A1 |

| УСТРОЙСТВО ДЛЯ ОСАДКИ ЗАГОТОВОК | 2006 |

|

RU2306998C1 |

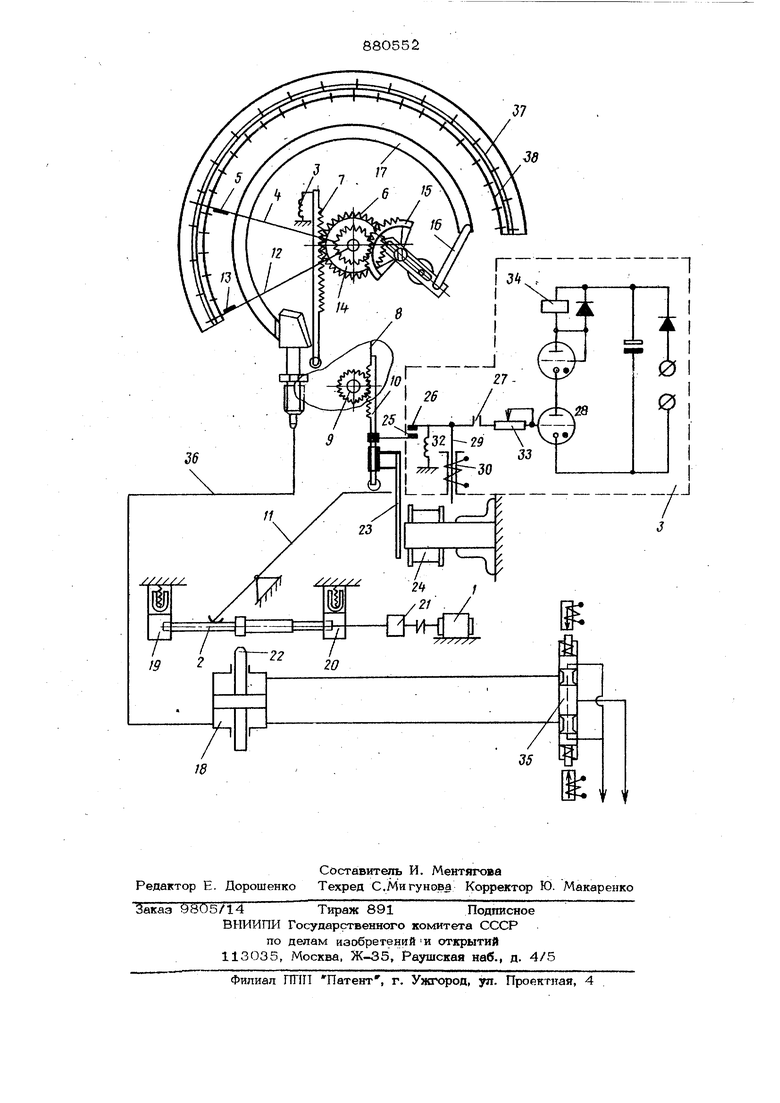

Изобретение относится к правке цилиндрических изделий и может быть использовано в машиностроении для управления правильными агрегатами. Известно устройство для правки цилиндрических изделий, содержащее смонтированные в станине опоры для установки изделий, механизм правки, выполненный в ви де бойка, приводимого в движение от силового цилиндра, датчика контроля качесткачества правки, служащего для регулирования механизма правки следящего элементаНедостатком этого устройства является сложность его конструкции. Известно также устро(ств.о для правки цилиндрических изделий, содержащее смонтированные в станине опоры для установки изделия, рабочий инструмент, связанный с силовым цилиндром, привод вращения изделия с блоком его управления, механизм для измерения величины прогиба, элемент для регулирования усилия правки, ме:ханизм огрйничения действия бойка, блок памяти экстремальных точек прогиба изделия 2 . Недостатком известного устройства является сложность конструкции. Цель изобретения - упрощение конструкции. Цель достигается тем, что в устройстве для правки цилиндрических изделий, содержащем смонтированные в станине опоры для установки изделия, рабочий инструмент, связанный с силовым цитшндром, привод вращения изделия с блоком его управления, механизм для измерения величины прогиба, элемент для регуттирования усилия правки, механизм ограничения действия блока, блок памяти экстремальных точек прогиба изделия, механизм для измерения величины прогиба, элемент для регулирования усилия правки и механизм ограничения действия бойка выполнены в виде электроконтактного манометра, имеющего стрелку величины прогиба, кинематически связанную с блоком управления привода вращения изделия и с блоком памяти 38 экстремальных точек прогиба изделия, и стрелку ограничения действия бойка, контактирующую со стрелкой величины прогиба и кинематически связанную с силовым ,цилиндром. При этом кинематическая связь стрелки ограничения действия бойка и силового цилиндра вьтолнена в виде зубчатого колеса, связанного с ним зубчатого сектора и трубчатой пружины, связанной с зубчатым сектором. На чертеже представлено предлагаемое устройство. Оно содержит электродвигатель 1 механизма вращения заготовки 2, электрон- 15 но релейный блок управления 3 электродвигателем 1, выполненный на тиратронах тлеющего разряда, механизм для измерения величины прогиба и элемент для регулирования усилия правки и механизм огра- 20 ничения действия бойка. Механизмы измерения величины прогиба, элемент для регулировки правки и ме- Ханизм ограничения действия бойка выполнены в виде электроконтактного манометра и состоят из стрелки 4 с контактом 5 которая закреплена на зубчатом колесе 6, входящем в зацепление с зубчатой рейкой 7. Рейка 7 кинематически связана с зада чиком давления 8, выпо/шенным в ;виде программного диска, конфигурация ребра которого соответствует нелинейной зависимости величины прогиба от величины усилия правки. На оси задатчика давления 8 закреплено зубчатое колесо 9, входящее в зацепление со второй зубчатой рейкой 10, воспринимающей перемещение щупа 11, подведенного к заготовке 2. Соосно со стре ппкой 4 расположена стрелка 12 с контактом 13 механизма ограничения действия блока, которая закреплена на зубчатом колесе 14, связанным через зубчатый сектор 15 и тягу 16с трзгбчатой пружиной 17, воспринимающей давление жидкости в силовом гидроцилиндре правки 18, Устройство работает следующим образом. После зажима заготовки 2 в качающих ся центрах 19 и 2О она приводится во вращение электродвигателем 1 посредстteoM редуктора 21. Биение заготовки 2 11ередается через щуи 11 зубчатой рейке 10. При подходе экстремальной точки прогиба заготовки 4 непосредственно под боек 22 зубчатая рейка 10 поднимается вверх, а вместе с ней поднимаются якорь 23 электромагнита 24 и контакт 25, который поднимает подпружиненный контакт 2 26. Контакт 26 соединен через контакты реле 27 с сеткой тиратрона 28 блока управления 3. Вместе с контактом 26 поднимается вверх шток 29, который двигается по направляющим электромагнитного зажима ЗО. При движении рейки Ю вверх входящее в зацепление с ней зубчатое колесо 9 проворачивает задатчик давления 8, который посредством зубчатой рейки 7 и входящего в зацепление с ней колеса 6 отклоняет стрелку 4 с контактом 5 на определенный угол. Величина угла отклонения стрелки 4 пропорциональна величине прогиба заготовки 2. После прохождения экстремальной точки прогиба заготовки 2 под бойком 22 под действием пруткины 31 зубчатые рейки 7 и 10 и входящие в зацепление с ними колеса 6 и 9 возврашаются в исходное (нижнее) положение синхронно с опусканием верхнего конца щупа 11. Контакт 26 со штоком 29, удерживаемые силой трения штока 29 о стенки намагниченных направляющих электромаг-г нитного зажима 30, превышающей силу пружины 32, остаются в верхнем положении, соответствующем нахождению экстремал эной точки прогиба заготовки 2 непосредственно под бойком 22. Таким образом, осуществлено запоминание экстрему- ма величины прогиба заготовки. Перед нйчалом второго оборота заготовки замыкаются контакты реле 27. Теперь при вторичном подходе затотовки 2 экстремальной точкой прогиба непосредственно под боек 22 и замыкании контактов 25 и 26 сетка тиратрона 28 оказывается подключенной к массе конструкции устройства. Высокая чувствительность тиратронов тлеющего разряда приводит к их зажиганию. Чувствительность тиратрона 28 регулируется резистором 33 и выбирается такой, что при разомкнутых контактах 25 и 26 и замкнутых контактах 27 он не зажигается. Включение тиратронов вызывает срабатывание реле 34, которое отключает электродвигатель 1 механизма вращения, в результате чего заготовка 2 фиксируется экстремальной точкой прогиба непосредственно под бойком 22. Одновременно реле 34 включает золотник 35 силового гидроцилиндра правки 18 и электромагнит 24. В результате боек 22 давит на заготовку 2 и устраняет ее изгиб, а якорь 23 притягивается к сердечнику электромагнита 24 и не дает возможности при проведении процесса правки и опускании верхнего конца щупа 11 опускаться вниз зубчатым рейкам 7 .и 10 и стрелке 4 возвратиться в исходное положение, которая при зафиксировании заготовки также фиксируется в положении, соответствующем данной величине прогиба заготовки. При нажиме бойка 22 на заготовку 2 для устранения ее изгиба давление жидкости в силовом гидроцилиндре правки 18 через трубопровод 36 воспринимается трубчатой пружиной 17. Перемещение свободного конца пружины 17 тягой 16 передается на зубчатый сектор 15, находящийся в зацеплении с колесом 14, на котором насажена стрелка 12с контактом 13. Стре ка 12 отклоняется в ту же сторону, что и стрелка 4 при измерении величины биения. При совпадении стрелок 4 и 12, что соответствует приложению к заготовке 2 требуемого (заданного) усилия правки, контакты 5 и 13 замыкаются и отключают золотник 35 силового гидроцилиндра правки 18. Боек 22 и все механизмы устройства возвращаются в исходное поло жение. По| шкалам 37 и 38, одна из кото рых дифференциальна по отношению к другой, можно визуально фиксировать величину прогиба заготОвки и давление в систем гидроцилиндра правки. Ф ормула изобрегения 1. Устройство для правки цилиндрических изделий, содержащее смонтированные в станине опоры для установки изделия, рабочий инструмент, связанный с силовым цилиндром, привод вращения изделия с блоком его управления, механизм для измерения величины прогиба, элемент для регулирования усилия правки, механизм ограничения действия бойка, блок памягги экстремальных точек прогиба изделия, отличающееся тем, что, с цепью упрощения конструкции, механизм для измерения величины прогиба, элемент для регулирования усилия правки и механизм ограничения действия бойка выполнены в виде электроконтактного манометра, имеющего стрелку величины прогиба, кинематически связанную с блоком управления привода вращения изделия и с блоком памяти экстремальных точек прогиба изделия, и стрелку ограничения действия бойка, контактирующую со стрелкой величины прогиба и кинематически связанную с силовым цилиндром. 2. Устройство по п. 1,отличающ е е с я тем, что кинематическая связь стрелки ограничения действия бойка и силового цилиндра выполнена в виде зубчатого колеса, связанного с ним зубчатого сектора и трубчатой пружины, связанной с зубчатым сектором. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР NO 311683, кл. В 21Б 3/10, 1969. 2.Авторское свидетельство СССР NO 442870, кл. В 2111 3/10, 1973 (прототип).,

Авторы

Даты

1981-11-15—Публикация

1976-04-06—Подача