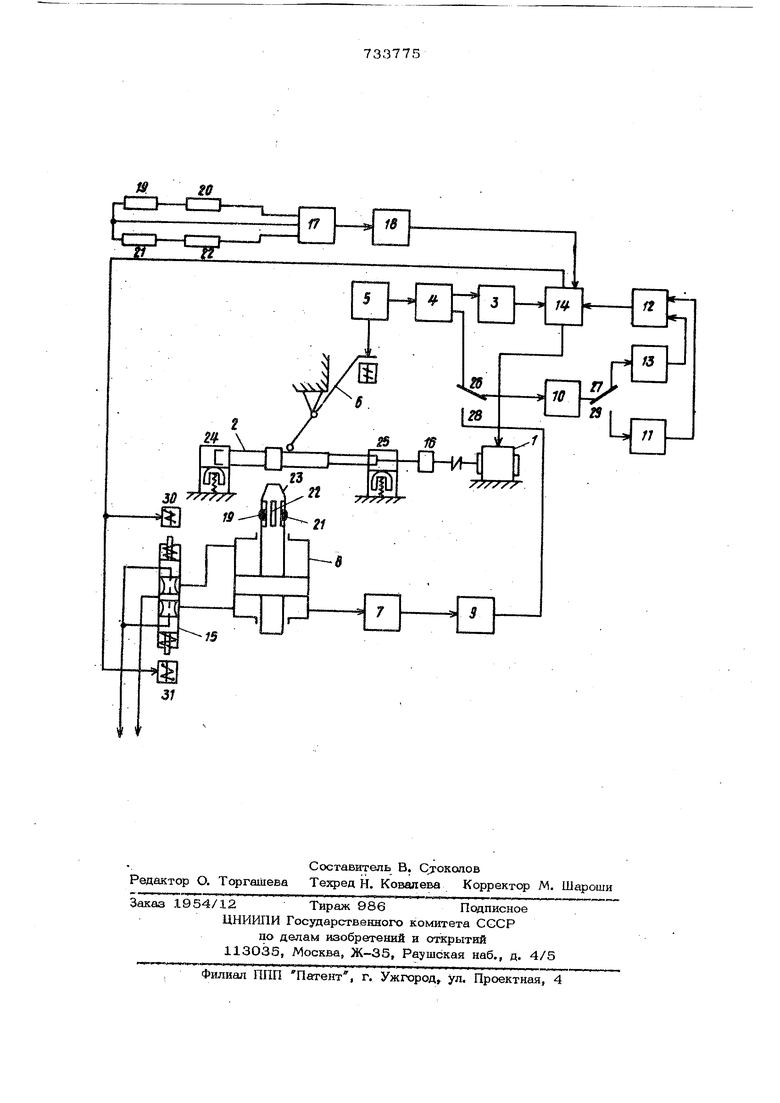

Изобретение относится к области об - работки металлов давлением, в частности к конструкции прессов. Известна система управления правил ным агрегатом с силовым органом в виде гидроцилиндра и электродвигателем механизма вращения заготовки, содержащая блок автоматики и блок управления, выполненный в виде фазового коммутатор устройство измерения величины прогиба изделия, а также блок задания усилия правки, выполненный в виде многопорогового элемента 1. Недостатком этой системы является быстрый износ деталей и узлов сиповотч) гидроципиндра и низкая производительность агрегата приправке сварных швов вздепий и труднодеформнруемых в холодном состоянии металлов, так как эта система не исключает правки тех изделий, у которых при правде происходит боковое смещение экстремальной точки прогиба и которые не исправляются в процессе правки при одно-двухразовом нагружении, чтС снижает производительность агрегата. Быотрый износ узлов силового гидроцилиндра происходит из-за действия на боек со штоком эксцентричных сил сопроти&ления и появлении при этом значительных боковых напряжений изгиба, которые вызывают смещение отдельных узлов силового гидроцилиндра правки. С целью увеличения срока службы узлов силового гидроцилиндра и повьпцения производительности агретата предлагаемая система управления снабжена датчиком усилий изгиба штока силового гидроцилиндра, выполненным в виде тёк- зомоста и усилителем с пороговым элементом, соединенным с входом блока а&томатики, причем выход тензомоста сое- с входом усилителя. На чертеже приведена функциональная схема предлагаемой системы управления. Электродвигатель 1 механизма вращения заготовки 2, электрически связан с блоком управления электродвигателем, выполненным в виде фазового коммутаторс Sj -yc-fpoftCTBOM для измерешш ве- дичи11Ы прогиба ааготрвки, содержащим преобразователь 4 сигнала и датчик 5 перемедаениЯа который посредством 6, подведенного к заготовке воспринимает ее биение; а также блоком зада щш величины усилия правки. Последний содержит датчик 7 давления в рабочей полости силового гидрощшивдра 8 прав ки, подключенный к входу преобразователя 9 сигнала, многопороговый логический элемент Ю, аадатчик 11 давления, схему 12 совпадения, которая логически связана с блоком 13 промежуточной памяти и через аадатчик 11 давления с многопороговым логическим элементом 10, Элемент 10 при вращении заготовки 2 измеряет величину прогиба и задает величину усилия правки (заносит, значние экстремума напряжения, пропордио нальное максимальной амплитуде проги. ба изделия, в блок 13 промежуточной памяти. При проведении процесса правки заготовки измеряет величину давления жидкости в гвдроцилиндре 8, к штоку которого прикреплен боек. Система также содержит электронно-релейный -блок 14 аивтоматшбйа золотник 15 силового гидродилйндра 8, редуктор 16 механизма вращения заготовки. На один из входов блока автоматики 14 последовательно подключены усилитель 17 тензомоста и пороговый элемент 18, при этом; на вход усилителя 17 подключен датчик вы полнениый в виде уравновешенного и моста, образованного из тензорезистсров 19-22,смонтирова1Е Ных (наклеенных) на боковой пов хности штока 23 (по его периметру) под углом 9О один относительно другого. Тензореаисторы20 и 22, расположенные диаметрально по обе стороны от оси изделия, являются рабочими, а перпеодикулярноим расположенные тешзореаистсры 19 21 - компенсационными. Тензореаистсфы соединев с усилителем 17 гибким кабелем через промежуточный разъем, уствновленяый на корпусе силового цнлишфа,.

-Заготовка, подлежащая хфавке, закрепляется в качающихся центрах 24 и 25. Коммутация цепей соединяюших блоки системы управления,осуществляется переклю аюпшми контактами 26-29. i Золотник 15 гидроцилиндра управляется двумя электромагнитами 30 и 31, подключенными на выхсщ блока автоматики 14.

Система работает следукшщм образом

Заготовка 2э закрепленная в качаю- 1ИХСЯ центрах 24 и 25, приводится во ращение электродвигателем 1 посредстом редуктора 16. Величина биения заотовки посредством щупа 6 измеряе-тся

атчиком 5 перемещения и преобразуется реобразователем 4 в напряжение, коорое подается на вход фазового коммутатора 3,

Когда сигнал напряжения, пропорциональный амплитуде прогиба заготовки, достигает экстремума, фазовый коммутатор срабатьгвает и через блок 14 автоматики подключает вход многопорогового логического элемента 10 контактами 26 к выходу преобразователя 4 и контактами 27 логические выходы элемента IP к Входу блока промежуточной памяти, На втором обороте вращения заготовки напряжение измеряется многопорого- вым логическим элементом 1О и значение экстремума напряжения фиксируется в блоке промежуточной памяти.

Кактолько сигнал на выходе преобразователя 4 достигает экстремума, снова срабатывает фазовый коммутатор 3 и через блок 14 автоматики отключает электродвигатель 1, в результате чего заготовка 2 фиксируется экстремальной точкой прогиба непосредственно под бойком силового гидроцилиндра 8 правки, приводит в исходное (нулевое) состояние многопороговый логический элемент 10 и контактами 28 подключает его вход к преобразователю 9 сигнала, а. контактами 29 подключает его логические выходы на вход задатчика 11 давления, подключает схему 12 совпадения к 13 блоку промежуточной памяти и задатчиky давления, посредством электромагнитов ЗО и 31 включает золотник 15 силового гидроцилиндра 8, который своим

бойком давит На заххуговку, устраняя ее изгиб (биение).

Величина давления жидкости в рабочей полости силового гвдроцилиндра измеряется да -чиком 7 и преобразуется преобразователем 9 сигнала в напряжение, которое подается не вход многопорогового логического элемента 10. Как только нахфяженне на входе элемента 10 достигнет nqpora срабатывания каскада, логзгаески связанного через задатчик 11 давления и схему 12 совпадения с тем каскадом блока 13 промежуточной памяTHs который сработал от многопорогового логического элемента (при включении элемента 1О для измерения величины прогиба и задания усилия правки/ при максимальном сигнале напряжения, соответствующем экстремальной точке прогиба заготовки, из-схемы совпадения поступает сигнал в блок 14 автоматики, который прсредством электромагнитов 30 и 31 переключает золотняк 15 силов го гидроцилиндра 8 и блок поднимаете. Если во время процесса проведения правки изделия происходит боковое смещ ние экстремальной точки прогиба, то на боек со штоком начинают воздействовать эксцентричные силы сопротивления. Моменты от эксцентричных усилий, стремящиеся свернуть неподвижные в поперечном направлении относительно оси изделия шток с силовым гидроцилиндром, создают распорные усилия в уплотнениях вызывают смещение некоторых деталей силового гидроцилиядра по отношению к станине. При этом распорные усилия и меряются на штоке 23, как изгибающие усилия. Эти усилия с помощью тенаоредисторов 19-22 измеряются пороговым элементом 18. При этом в зависимости от того, в какую сторону происходит боковое смещение экстремальной точкл прогиба изделия, на один из рабочих тензорезисторов 20, 22 действуют силы растяжения, а на другой - силы сжатия. ЕСЛИ сигнал на выходе усилителя 17 достигает порога срабатывании элемента 18, что,соответствует боковому смеще нию экстремальной точки прогиба за допустимые пределы и проведению процес са 1фавки над изделием, которое не буде вьтравпено при одно-двухфазовом нагружен то порого хй элемент 18 выдает-сигнал в блок 14 а втоматики. Последний . обеспечивает сброс заготовки 2 в спе- jциальный бункер и подготовку агрегата к приему следующей заготовки. Применение в системе управления правильным агрегатом порогового элемента с тензорезисторами и усилителем для определения величины изгибающих усилий действующих на шток силового гидроцилиндра, повьпиает производительность агрегата за счет исключения процесса правки при ноявленни боковых см&щений экстремальной точки прогиба, вызванных правкой сварных швов взделий из труднодеформируемых металлов, а также значительно увеличивает срок . бы деталей и узлов снпового гидроципиндрй/ рмула нзобретенияСистема урравления правильным аг регатом с силовым органом в виде гидроцилиндра и электродвигателем механизма вращения заготовки, содержащая соединенные последовательно блок автоматики иблок управления, выполненный в виде фазового ком мутатора, устройство измерения величинй прогиба изделия, а также блок задания усилия правки, выполненный в виде многопорогового элемента, отличающаяся тем, что, с целью увеличения срока службы и производительности, она снабжена датчиком усилий изгиба штока гидроцилиндра выполненным в виде тензомоета и усилителем с пороговым элементом, соединенным с входом блока автоматики, причем выход тензомоета соединен с входом усилителя. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР ffc 55О195, кл. В 21 D 3/1О, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления правильнымАгРЕгАТОМ | 1978 |

|

SU804070A2 |

| Система управления гидроагрегатом правки цилиндрических заготовок | 1981 |

|

SU1009555A1 |

| Система управления агрегатом правки цилиндрических изделий | 1981 |

|

SU1074621A1 |

| Система управления правильным агрегатом | 1974 |

|

SU550195A1 |

| Устройство для правки цилиндрических изделий | 1975 |

|

SU556867A1 |

| Устройство для правки цилиндрических изделий | 1973 |

|

SU442870A1 |

| Система управления процессом правки цилиндрических изделий | 1977 |

|

SU660024A1 |

| Устройство для правки цилиндрических изделий | 1976 |

|

SU880552A1 |

| Способ управления рабочим процессом бульдозера | 1985 |

|

SU1328449A1 |

| ЦИФРОВАЯ ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СЛЕДЯЩАЯ СИСТЕМА УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ОБЪЕКТА | 2008 |

|

RU2374671C1 |

Авторы

Даты

1980-05-15—Публикация

1977-10-25—Подача