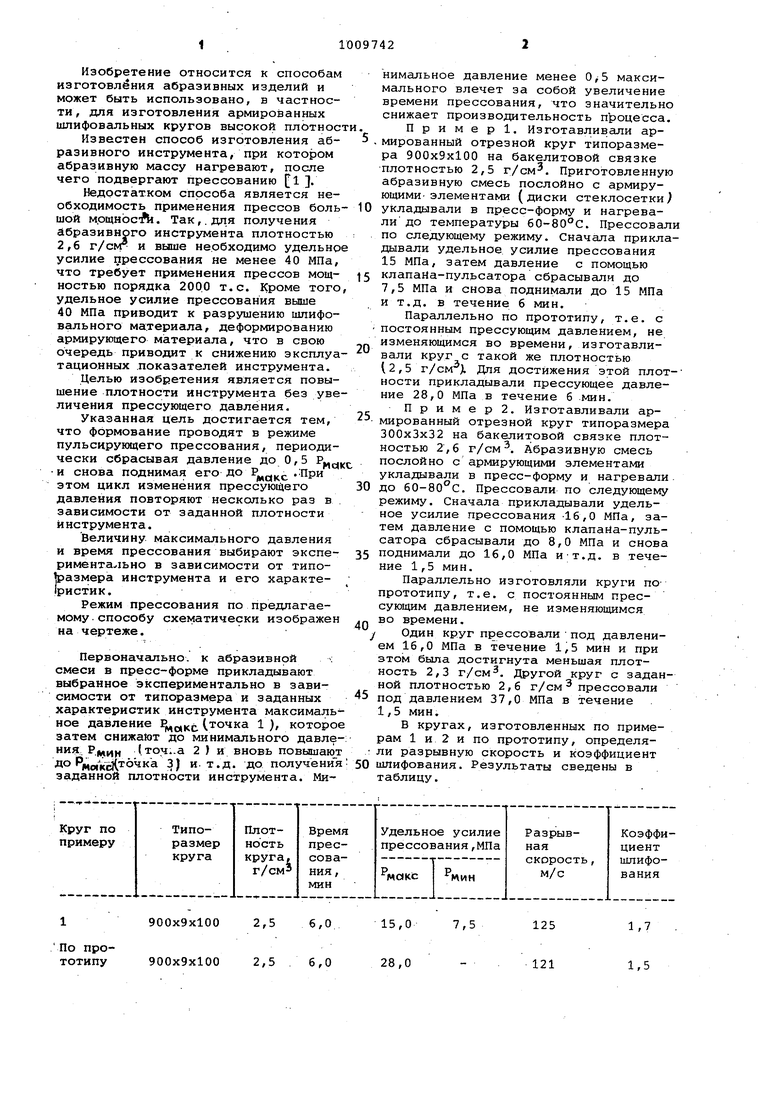

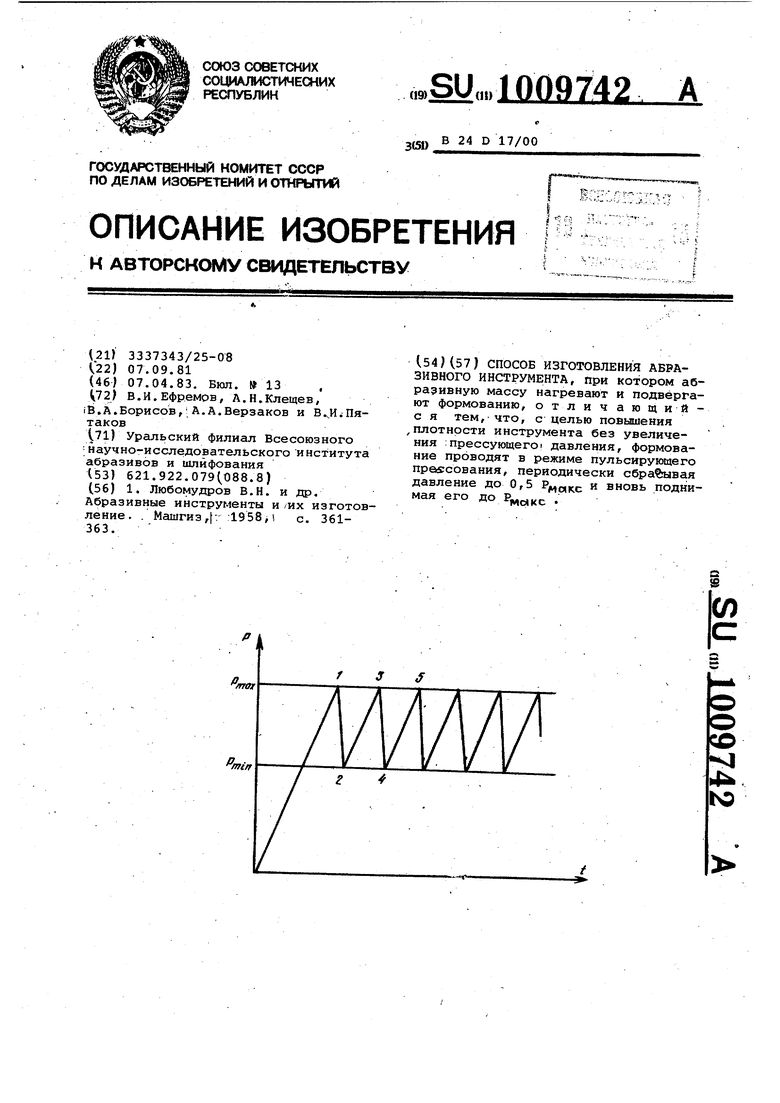

Изобретение относится к способам изготовления абразивных изделий и может быть использовано, в частности, для изготовления армированных шлифовальных кругов высокой плотнос Известен способ изготовления абразивного инструмента, при KOTOJJOM абразивную массу нагревают, после чего подвергают прессованию f1 . Недостатком способа является необходимость применения прессов боль шой м.ощносЛ. Так,, для получения абразивного инструмента плотностью 2,6 r/cNp и выше необходимо удельно усилие прессования не менее 40 МПа, что требует применения прессов мощностью порядка 2000 т.е. Кроме того удельное усилие прессования выше 40 МПа приводит к разрушению шлифовального материала, деформированию армирующего материала, что в свою очередь приводит к снижению эксплуа тационных .показателей инструмента. Целью изобретения является повышение плотности инструмента без уве личения прессующего давления. Указанная цель достигается тем, что формование проводят в режиме пульсирующего прессования, периодически сбрасывая давление до 0,5 Р и снова поднимая его до Р. .При этом цикл изменения прессующего давления повторяют несколько раз в зависимости от заданной плотности инструмента. Величину максимального давления и время прессования выбирают экспе риментально в зависимости от типоЪазмера инструмента и его характе1ристик. Режим прессования по предлагаемому способу схематически изображе на чертеже. Первоначёшьно. к абразивной смеси в пресс-форме прикладывают выбранное экспериментально в зависимости от типоразмера и заданных характеристик инструмента максималь ное давление (точка 1 ), которо затем снижайт до минимального давле ния Р.1МИН I. точ..а 2 ) и вновь повьциаю Д° мо| кй(т6чка 3 J и т .д. до получени заданной плотности инструмента. Минимальное давление менее 0/5 максимального влечет за собой увеличение времени прессования, что значительно снижает производительность процесса. Пример. Изготавливали армированный отрезной круг типоразмера 900x9x100 на бакелитовой связке плотностью 2,5 г/см. Приготовленную абразивную смесь послойно с армирующими- элементами (диски стеклосетки укладывали в пресс-форму и нагревали до температуры 60-80°С. Прессовали по следующему режиму. Сначала прикладывали удельное усилие прессования 15 МПа, затем давление с помощью клапана-пульсатора сбрасывали до 7,5 МПа и снова поднимали до 15 МПа и т.д. в течение б мин. Параллельно по прототипу, т.е. с постоянным прессующим давлением, не изменяющимся во времени, изготавливали круг с такой же плотностью (2,5 г/см). Для достижения этой плотности прикладывали прессующее давление 28,0 МПа в течение 6 мин. П р и м е р 2. Изготавливали армированный отрезной круг типоразмера 300x3x32 на бакелитовой связке плотностью 2,6 г/см. Абразивную смесь послойно с армирующими элементами укладывали в пресс-форму и нагревали. до 60-80°С. Прессовали по следующему режиму. Сначала прикладывали удельное усилие прессования -16,0 МПа, затем давление с помощью клапаНа-пульсатора сбрасывали до 8,0 МПа и снова поднимали до 16,0 МПа и-т.д. в течение 1,5 мин. Параллельно изготовляли круги попрототипу, т.е. с постоянным прессующим давлением, не изменяющимся во времени. Один круг прессовали под давлением 16,0 МПа в течение 1,5 мин и при этом была достигнута меньшая плотность 2,3 г/см. Другой круг с заданной плотностью 2,6 г/см3 прессовали под давлением 37,0 МПа в течение 1,5 мин. В кругах, изготовленных по примерам 1 и 2 и по прототипу, определяли разрывную скорость и коэффициент шлифования. Результаты сведены в таблицу,

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1380924A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ ПОВЫШЕННОЙ ПРОЧНОСТИ НА БАКЕЛИТОВОЙ СВЯЗКЕ | 2007 |

|

RU2349446C1 |

| Способ изготовления керамических изделий | 1989 |

|

SU1742058A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ ИНСТРУМЕНТОВ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ | 2008 |

|

RU2369474C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦОВОГО КОМПОЗИЦИОННОГО ШЛИФОВАЛЬНОГО КРУГА НА БАКЕЛИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2218265C2 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА С АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ ВОЗДУШНО-АБРАЗИВНОЙ СТРУЕЙ | 2008 |

|

RU2358855C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1998 |

|

RU2136481C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149096C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2000 |

|

RU2174906C1 |

| Способ изготовления абразивного инструмента | 1980 |

|

SU921839A1 |

900x9x100 2,5 6,0 15,0

По про900x9x100 2,5 6,0 28,0 тотипу

125

1,7 121

1,5

Как следует из таблицы, без повышения усилия прессования достигается повышение плотности инструмента на 13%. Если, например.для получения инструмента на бакелитовой связке плотностью 2,6 г/см 3 известным способом требуется усилие прессования .37 МПа, то пои изготовлении кругов предлагаемым способом усилие прессования снижается до 16 МПа, при этом разрывная скорость инструмента и коэффициент шлифования не

Продрлжение таблицы

снижаются, а имеют тенденцию к увеличению.

Использование предлагаемого способа изготовления шлифовальных кругов обеспечивает по сравнению с известными способами следующие преимущества: позволяет получить круги высокой плотности без повышения прессующего давления, дает возможность применять прессы меньшей мощности, повышает механическую прочность инструмента и коэффициент шлифования.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Любомудров В.Н | |||

| и др | |||

| Абразивные инструменты и/их изготовление | |||

| Машгиз,г :1958 1 с | |||

| БМБЛИО-ТКА | 0 |

|

SU361363A1 |

Авторы

Даты

1983-04-07—Публикация

1981-09-07—Подача