Изобретение относится к абразивной промышленности, а именно к способам изготовления преимущественно крупногабаритных высоких кругов на вулканитовой связке.

Известен способ изготовления абразивного инструмента (шлифовальных и полировальных кругов) на вулканитовой связке наружными диаметрами 250-500 мм и высотой 50-200 мм, включающий приготовление вулканитовой абразивной смеси, прокатку из смеси пластин, вырубку из них колец, набор из 8-25 колец пакетов на стержнях пресс-форм с ручным уплотнением для удаления воздуха с поверхностей контакта колец, последующее прессование этих пакетов в закрытых пресс-формах, установленных на прессе, и вулканизацию заготовок [1].

Существенным недостатком известного способа является недостаточное предварительное ручное уплотнение пакетов, в результате чего часть воздуха остается на поверхностях контакта колец в пакетах. В процессе прессования таких пакетов в закрытых пресс-формах оставшийся воздух мешает адгезии поверхностей отдельных колец. По этой причине заготовки абразивных кругов после прессования и спекания имеют расслойные дефекты. Обнаружить эти дефекты на заготовках удается только на операции их механической обточки по наружному диаметру после вулканизации с помощью керамического или алмазного инструмента.

Вторым существенным недостатком известного способа является ограниченная высота заготовок и готовых абразивных кругов.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу является способ формования абразивного инструмента, включающий прокатку абразивной смеси в пластины высотой 10 мм, вырубку из них колец наружными диаметрами 250-500 мм и внутренними диаметрами 127-305 мм, набор из 8-25 колец пакетов на стержнях пресс-форм, предварительное уплотнение пакетов на прессе без матриц с усилиями (0,1-0,2) от усилий прессования в пресс-формах и окончательное прессование пакетов в пресс-формах [2].

Этот способ позволяет удалить воздух с поверхностей контакта колец в пакетах и устранить возникающие по этой причине расслойные дефекты. Кроме того, способ позволяет увеличить максимальную высоту заготовок, получаемых из пакетов.

Существенными недостатками известного способа являются расслойные дефекты, возникающие при выпрессовке заготовок из пресс-форм, и недостаточная максимальная высота заготовок (для бесцентрового шлифования требуются круги высотой до 500 мм и более).

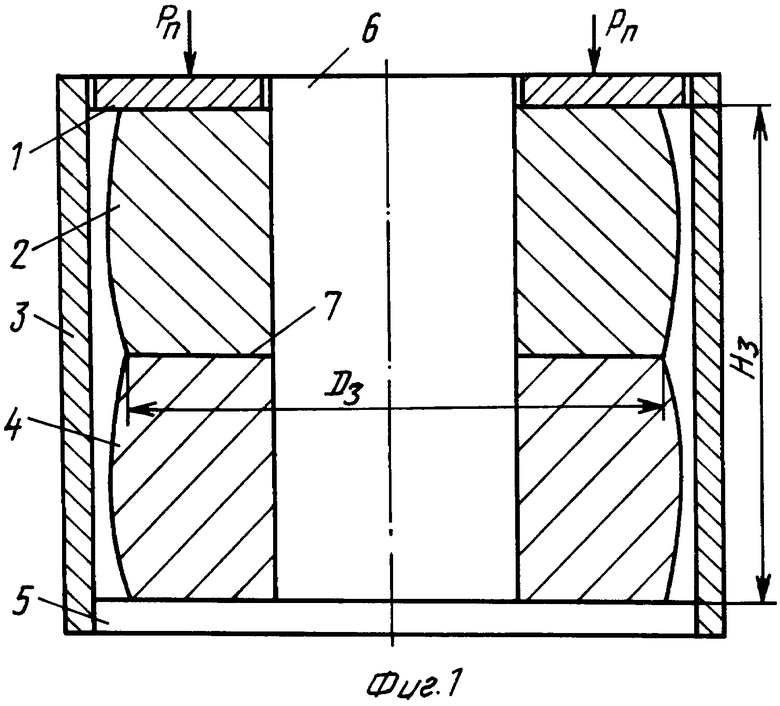

Причинами возникновения расслойных дефектов при выпрессовке высоких заготовок являются высокие усилия выпрессовки Pв, достигающие (0,8-0,9) от усилия прессования Pп. Усилие выпрессовки заготовки должно преодолеть силы трения Tδ, возникающие на контакте прессованной заготовки со стержнем и матрицей пресс-формы, которые, в свою очередь, определяются величинами боковых давлений стержня и матрицы Pδ на прессованную заготовку. Удельное боковое давление на заготовку от стенок матрицы и стержня распределено неравномерно по высоте матрицы и максимально в плоскости образования бочки на прессованной заготовке (все заготовки высоких шлифовальных и полировальных кругов на вулканитовой связке в соответствии с ГОСТ 2424-83 относятся к низким заготовкам когда D3/H3 > 0,5, т.е. образуют при прессовании одну бочку).

Задачей предлагаемого изобретения является устранение указанных недостатков, а именно снижение расслойных дефектов, возникающих при выпрессовке заготовок из пресс-форм, и повышение высоты заготовок.

Поставленная задача достигается за счет того, что в способе формования абразивного инструмента на вулканитовой связке, включающем прокатку абразивной смеси в пластины, вырубку из пластин кольцевых заготовок, сборку колец в пакет на стержне с предварительным уплотнением без матриц и окончательное прессование в пресс-форме, в собранном виде, согласно изобретению после предварительного уплотнения пакетов их попарно устанавливают на стержне пресс-формы и ведут окончательное их прессование.

То, что окончательное прессование пакетов ведут попарно, то в месте стыка этих пакетов имеет место минимальный диаметр. А так как в месте стыка проходит наибольшее при прессовании течение металла в сторону стенок пресс-формы, то этот минимальный диаметр способствует снижению бочкообразности по сравнению с единичным пакетом, что снижает расслойные дефекты и дает возможность повысить высоту заготовок.

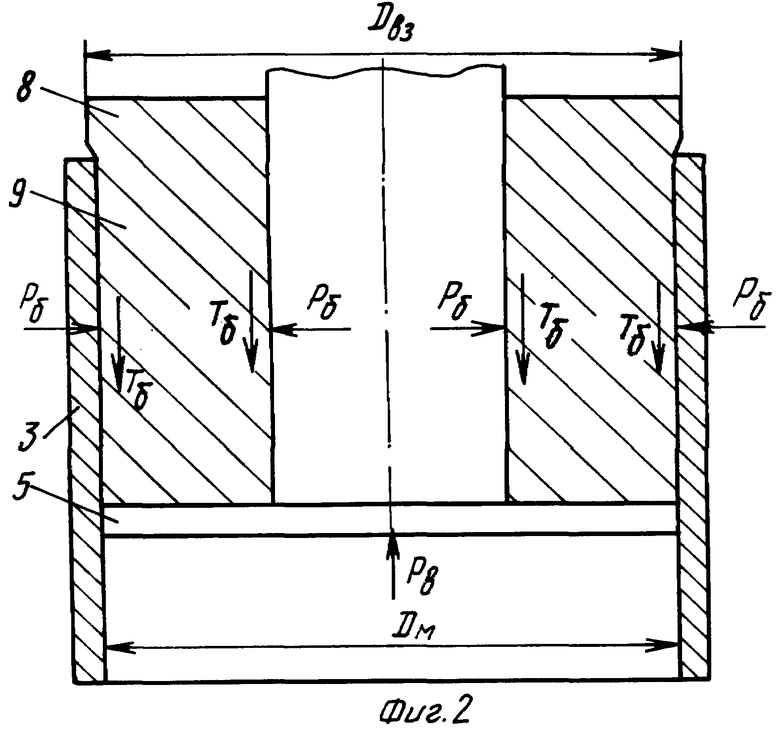

Изобретение поясняется чертежами, где на фиг. 1 показан собранный пакет перед началом прессования с усилием Pп в пресс-форме, на фиг. 2 показана заготовка после начала выпрессовки из матрицы пресс-формы с усилием Pв. На указанных фигурах обозначены: 1 - верхнее кольцо пресс-формы; 2 - верхний пакет; 3 - матрица пресс-формы; 4 - нижний пакет; 5 - нижнее кольцо пресс-формы; 6 - стержень пресс-формы; 7 - плоскость контакта верхнего и нижнего пакетов; 8 - выпрессованная часть заготовки; 9 - часть заготовки, находящаяся в матрице.

Способ осуществляется следующим образом. После прокатки абразивной смеси в пластины, вырубки из пластин колец, сборки из колец пакетов, их предварительного прессования без матрицы пакеты 2 и 4 собирают на стержень 6 и помещают вместе с нижним кольцом пресс-формы 5 в матрицу 3. Сверху на сборный пакет укладывают верхнее кольцо пресс-формы 1. Затем к верхнему кольцу 1 прикладывают прессом усилие окончательного прессования Pп. В процессе прессования исходной заготовки, состоящей из пакетов 2 и 4 высотой H3 и диаметром D3 отношение D3/H3 превышает значение 0,5. В этом случае при прессовании возникает бочка в плоскости 7. Поскольку D3 значительно меньше Dм, то бочка будет минимальной. Минимальным будут Pδ и Tδ, a следовательно, и усилие выталкивания Pв. Причем удельные давления стенок матрицы и стержня по высоте прессуемой заготовки будут более равномерными. Уменьшится разница в диаметрах и напряженных состояниях прессуемой заготовки, равной Dм, и выпрессованной заготовки, равной Dвз. В результате исчезнут причины возникновения расслойных дефектов при выпрессовке заготовок.

Согласно наиболее близкого аналога предлагаемого способа были изготовлены шлифовальные круги на вулканитовой связке наружным диаметром 250 мм, внутренним диаметром 127 мм и высотой 200 мм (в настоящее время согласно ТУ 2-036-1023-88 круги наружным диаметром 250 мм имеют максимальную высоту 100 мм).

Усилие прессования по прототипу предварительно уплотненного пакета из 26 колец в пресс-форме составило 230 т, а усилие выталкивания было равно 195 т, т.е. составляло 0,85 от усилия прессования.

Усилие прессования по предлагаемому способу сдвоенного пакета из 13 колец каждый составило 230 т, а усилие выталкивания было равно 94 т, т.е. составило 0,41 от усилия прессования.

Данные испытаний показали, что три из десяти кругов, полученных по прототипу, имели дефекты в виде расслоев, а все десять кругов, полученных по предлагаемому способу, дефектов не имели.

Таким образом, предлагаемый способ позволяет уменьшить брак кругов по расслоям, снизить усилие выпрессовки и расход энергии, его целесообразно использовать в абразивной промышленности для получения высоких полировальных и шлифовальных кругов на вулканитовой связке типов 1, 5 и 7.

Источники информации

1. Технологические инструкции по изготовлению вулканитовых и гибких шлифовальных кругов. Южно-Уральский ЦНТИ, 1970, с. 51-61.

2. Пат. РФ N 2096166. Способ формования абразивного инструмента, М. Кл6 B 24 D 18/00 от 20.11.97.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ ЗАГОТОВОК АБРАЗИВНОГО ИНСТРУМЕНТА | 1999 |

|

RU2149749C1 |

| СПОСОБ ФОРМОВАНИЯ ЗАГОТОВОК АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149750C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 2000 |

|

RU2180284C2 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2201866C2 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 1998 |

|

RU2138387C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2164858C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149096C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2227777C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2202463C2 |

| СПОСОБ ПРЕССОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2004 |

|

RU2268137C1 |

Изобретение относится к способам изготовления крупногабаритных высоких кругов на вулканитовой связке. Способ включает прокатку абразивной смеси в пластины, вырубку из пластин кольцевых заготовок, сборку пластин в пакет на стержне пресс-формы с предварительным уплотнением без матрицы и окончательное прессование в пресс-форме в собранном виде. После предварительного уплотнения осуществляют попарную установку пакетов на стержне пресс-формы, а затем ведут окончательное прессование. Изобретение позволяет снизить расслойные дефекты, возникающие при выпрессовке заготовок из пресс-формы. 2 ил.

Способ формования абразивного инструмента на вулканитовой связке, включающий прокатку абразивной смеси в пластины, вырубку из пластин кольцевых заготовок, сборку пластин в пакет на стержне пресс-формы с предварительным уплотнением без матрицы и окончательное прессование в пресс-форме в собранном виде, отличающийся тем, что после предварительного уплотнения осуществляют попарную установку пакетов на стержне пресс-формы, а затем ведут окончательное прессование.

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2096166C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107609C1 |

| Технологические инструкции по изготовлению вулканитовых и гибких полировальных кругов | |||

| - Челябинск: Южно-Уральский ЦНТИ, 1970, с.51-61. | |||

Авторы

Даты

2001-10-20—Публикация

2000-02-28—Подача