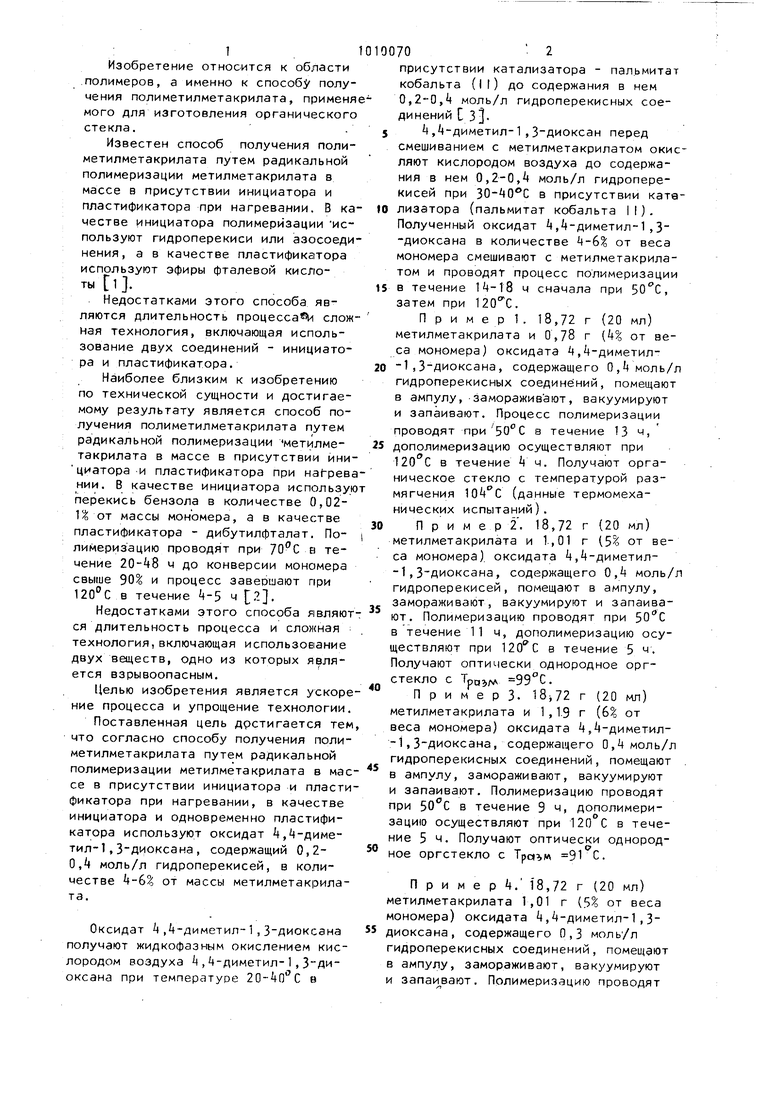

:1 Изобретение относится к области полимеров, а именно к способу получения полиметилметакрилата, применя мого для изготовления органического стекла.. Известен способ получения полиметилметакрилата путем радикальной полимеризации метилметакрилата в массе в присутствии инициатора и пластификатора при нагревании. В ка честве инициатора полимеризации используют гидроперекиси или азосоеди нения, а в качестве пластификатора используют эфиры фтелевой кислоты 1. Недостатками этого способа являются длительность процессами слож ная технология, включающая использование двух соединений - инициатора и пластификатора. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения полиметилметакрилата путем радикальной полимеризации метилметакрилата в массе в присутствии ини циатора и пластификатора при нии. В качестве инициатора использу перекись бензола в количестве 0,021 от массы мономера, а в качестве пластификатора - дибутилфталат. Полимеризацию проводят при в течение 20-48 ч до конверсии мономера свыше 90 и процесс завершают при 120°С в течение k- ч 2. Недостатками этого способа являют ся длительность процесса и сложная технология,включающая использование двух веществ, одно из которых является взрывоопасным. Целью изобретения является ускоре ние процесса и упрощение технологии Поставленная цель дрстигается тем что согласно способу получения полиметилметакрилата путем радикальной полимеризации метилметакрилата в мас се в присутствии инициатора и пласти фикатора при нагревании, в качестве инициатора и одновременно пластификатора используют оксидат 4,4-диметил-1,3-диоксана, содержащий 0,20,4 моль/л гидроперекисей, в количестве 4-6 от массы метилметакрилата. Оксидат 4,4-диметил-1,З-Диоксана получают жидкофазным окислением кислородом воздуха 4,4-диметил-1,3 Диоксана при температуре 20-40С в 70 2 присутствии катализатора - пальмитат кобальта (И) до содержания в нем 0,2-0,4 моль/л гидроперекисных соединений С 3. 4,4-диметил-1,3-Диоксан перед смешиванием с метилметакрилатом окисляют кислородом воздуха до содержания в нем 0,2-0,4 моль/л гидроперекисей при 30-40 0 в присутствии катвлизатора {пальмитат кобальта 11). Полученный оксидат 4,4-диметил-1,3 -диоксана в количестве 4-6 от веса мономера смешивают с метилметакрилатом и проводят процесс полимеризации в течение 14-18 ч сначала при , затем при 120С. Пример 1. 18,72 г {20 мл) метилметакрилата и 0,78 г (4% от веса мономера) оксидата 4,4-диметил-1,3-диоксана, содержащего О,4 моль/л гидроперекисных соединений, помещают в ампулу,-замораживают, вакуумируют и запаивают. Процесс полимеризации проводят при50 С в течение 13 ч, дополимеризацию осуществляют при 120С в течение 4 ч. Получают органическое стекло с температурой размягчения {данные термомеханических испытаний). П р и м е р 2. 18,72 г {20 мл) метилметакрилата и 1-,01 г {5% от веса мономера), оксидата 4,4-диметил-1,3 диоксана, содержащего 0,4 моль/л гидроперекисей, помещают в ампулу, замораживают, вакуумируют и запаивают. Полимеризацию проводят при в течение 11 ч, дополимеризацию осуществляют при в течение 5 чПолучают оптически однородное opi- стекло с 99°С, Примерз. г (20 мл) метилметакрилата и 1 ,1.9 г (6% от веса мономера) оксидата 4,4-диметил-1,3-диоксана, содержащего 0,4 моль/л гидроперекисных соединений, помещают . в ампулу, замораживают, вакуумируют и запаивают. Полимеризацию проводят при в течение 9 ч, дополимеризацию осуществляют при 120 С в течение 5 ч. Получают оптически однороднов оргстекло с Тра. 91 С. П р и м е р 4, 18,72 г (20 мл) метилметакрилата 1,01 г (5% от веса мономера) оксидата 4,4-диметил-1,3диоксана, содержащего 0,3 моль/л гидроперекисных соединений, помещают в ампулу, замораживают, вакуумируют и запаивают. Полимеризацию проводят

3. 10

при в течение 13 ч, деполимеризацию осуществляют при в течение 5 ч. Получают оргстекло с V 964.

П р и м е р 5. 5000 г метилметакрилата смешивают с 250 г (5 от веса мономера) оксидата , -диметил-1,3-Диоксана, содержащего 0,2 моль/л гидроперекисных соединений. Содержимое помещают в форму из силикатного стекла.

704

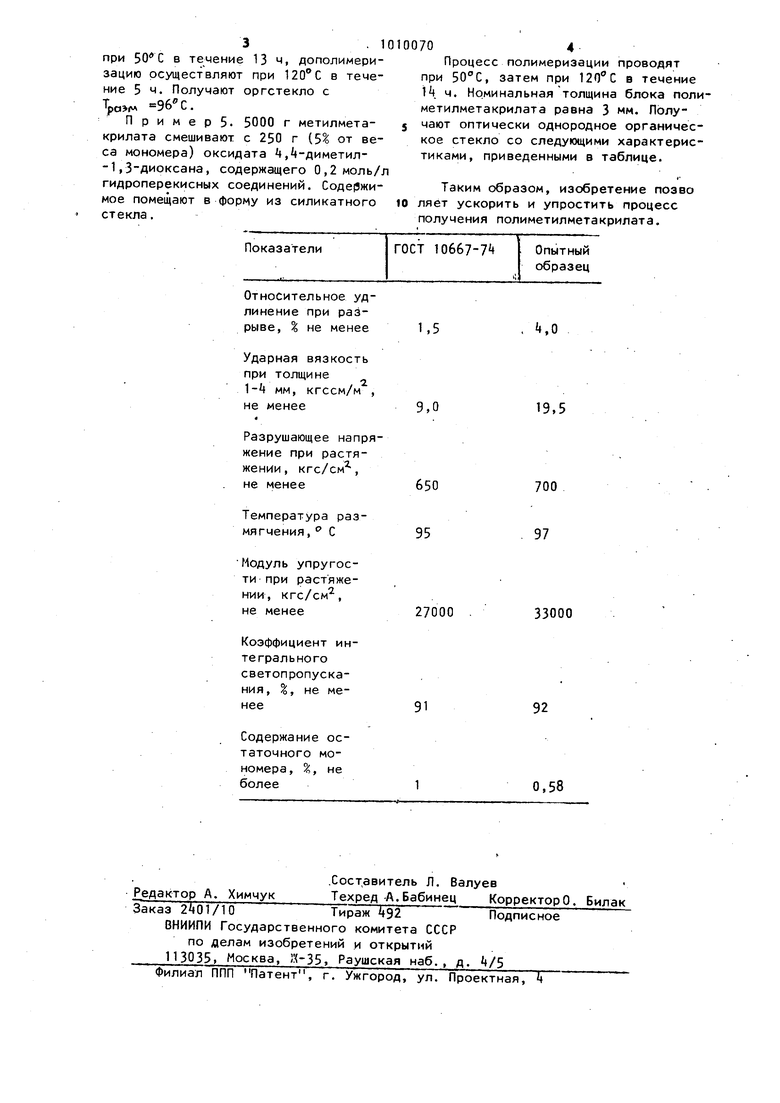

Процесс полимеризации проводят при 50С, затем при 120 С в течение 14 ч. Номинальная толщина блока полиметилметакрилата равна 3 мм. Лолучают оптически однородное органическое стекло со следующими характеристиками, приведенными в таблице.

Таким образом, изобретение позво ляет ускорить и упростить процесс получения полиметилметакрилата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимеров -оксиэфиров (мет)акриловых кислот с винильными мономерами | 1975 |

|

SU579286A1 |

| Диацетиленовые гидроперекиси в качестве инициаторов полимеризации виниловых мономеров | 1981 |

|

SU1025100A1 |

| Способ получения окрашенного полиметилметакрилата | 1978 |

|

SU730775A1 |

| Способ получения виниловых полимеров | 1983 |

|

SU1087529A1 |

| Способ получения полиметилметакрилата | 1983 |

|

SU1113385A1 |

| Способ получения виниловых полимеров | 1980 |

|

SU883066A1 |

| Производные 2-(3,5-ди-трет.бутил-4оксифенил)-1,3-диоксацикланов в качестве термостабилизаторов органического стекла на основе метилметакрилата | 1978 |

|

SU753848A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩИХ ПОЛИМЕРОВ | 1969 |

|

SU242383A1 |

| Сополимер метил-метакрилата, @ -винилпирролидона и 2-метакрилоилоксиметилгептаметилтрисилоксана в качестве материала линз контактной коррекции зрения | 1983 |

|

SU1134923A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1972 |

|

SU415275A1 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛМЕТАКРИЛАТА путем радикальной полимеризации метилметакрилата в массе в присутствии инициатора и пластификатора при нагревании, отличающийся тем, что, с целью ускорения процесса и упрощения технологии, в качестве инициатора и одновременно пластификатора используют оксидат 4,4-диметил-1 ,3-Диоксана, содержащий 0:2-0,4 моль/л гидроперекисей, в количестве 4-6 от массы метилметакрилата .

Относительное удлинение при разрыве, % не менее

Ударная вязкость

при толщине

1-4 мм, кгссм/м

не менее

«

Разрушающее напряжение при растяжении, кгс/см, не менее

Температура размягчения, С

Модуль упругости при растяжении, кгс/см, не менее

Коэффициент интегральногосветопропускания, %, не менее

Содержание остаточного мономера, %, не более

, 4,0

19,5

700

97

33000

92

91

0,58

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Советская энциклопедия | |||

| -М., 197, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Синтетические полимеры и пластические массы на их основе | |||

| И., 1966, Химия, с | |||

| (прототип) | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-07—Публикация

1982-02-08—Подача