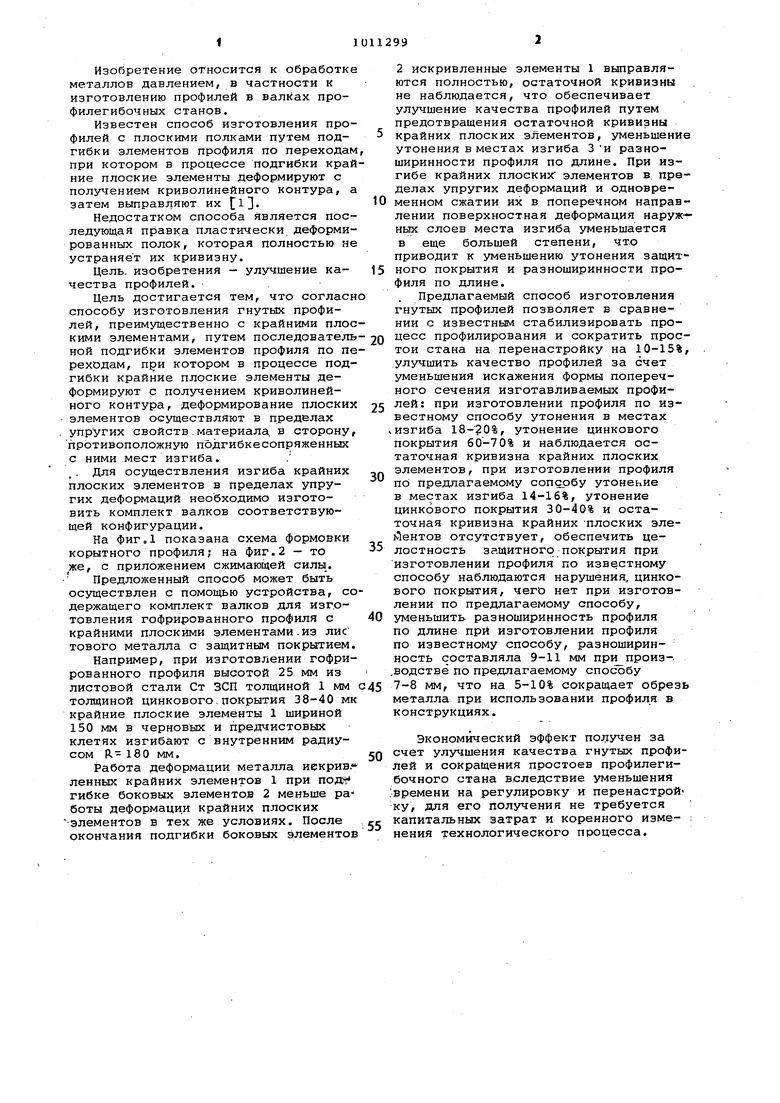

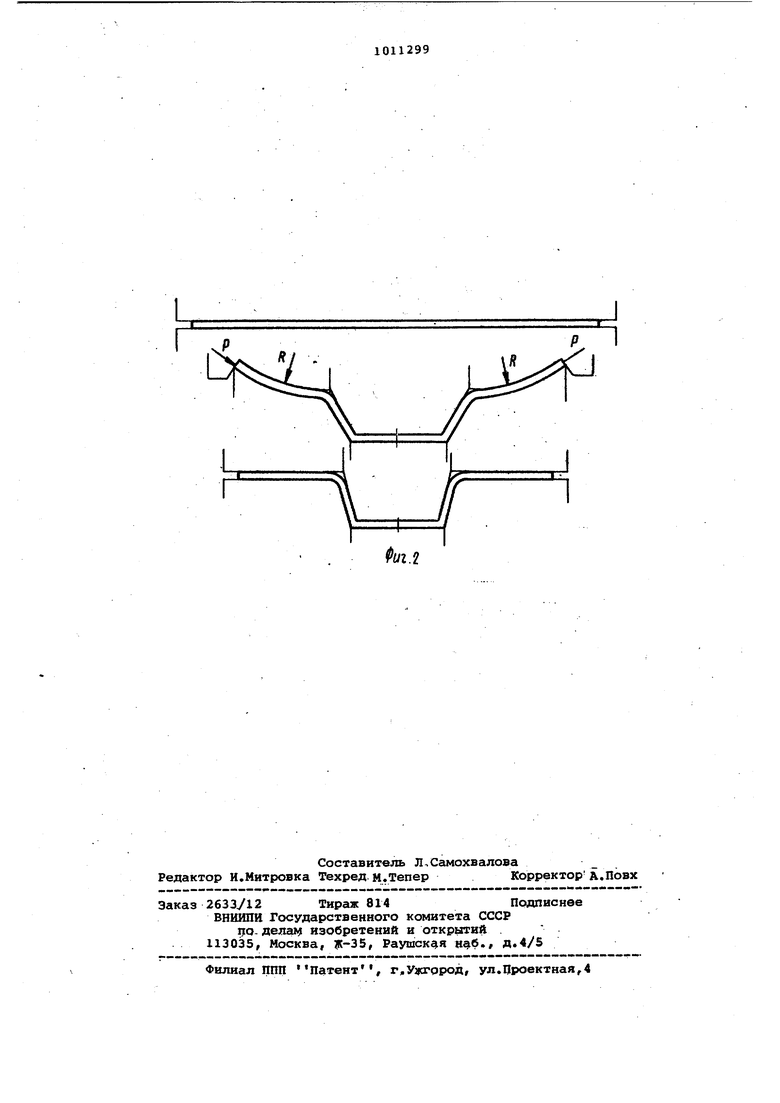

Изобретение относится к обработк металлов давлением, в частности к изготовлению профилей в валках профилегибочных станов. Известен способ изготовления про филей с плоскими полками путем подгибки элементов профиля по перехода при котором в процессе подгибки кра ние плоские элементы деформируют с получением криволинейного контура, затем выправляют их l. Недостатком способа является пос ледующая правка пластически деформи рованных полок, которая полностью не устраняет их кривизну. Цель, изобретения - улучшение качества профилей. Цель достигается тем, что соглас способу изготовления гнутых профилей, преимущественно с крайними плос кими элементами, путем последователь ной подгибки элементов профиля по пе реходам, при котором в процессе подгибки крайние плоские элементы деформируют с получением криволинейного контура, деформирование плоских элементов осуществляют в пределах упругих свойств . материала, в сторону противоположную подгибкесопряженных с ними мест изгиба, . , . Для осуществления изгиба крайних плоских элементов в пределах упругих деформаций необходимо изготовить комплект валков соответствующей конфигурации. На фиг,1 показана схема формовки корытного профиля; на фиг.2 - то же, с приложением сжимающей силы. Предложенный способ может быть осуществлен с помощью устройства, со держащего комплект валков для изг.отовления гофрированного профиля с крайними плоскими элементами.из лис тового металла с защитным покрытием Например, при изготовлении гофрированного профиля высотой 25 мм из листовой стали Ст ЗСП толщиной 1 мм толщиной цинкового,покрытия 38-40 мк крайние плоские элементы 1 шириной 150 мм в черновых и предчистовых клетях изгибают с внутренним радиусом R- 180 мм. Работа деформации металла иекрив. ленных крайних элементов 1 при подг гибке боковых элементов 2 меньше ра боты деформаци.и крайних плоских элементов в тех же условиях. После окончания подгибки боковых элементов 2 искривленные элементы 1 выправляются полностью, остаточной кривизны не наблюдается, что обеспечивает улучшение качества профилей путем предотвращения остаточной кривизны крайних плоских элементов, уменьшение утонения в местах изгиба 3и разноширинности профиля по длине. При изгибе крайних плоских элементов в пределах упругих деформаций и одновременном сжатии их в поперечном направлении поверхностная деформация наружных слоев места изгиба уменьшается в еще большей степени, что приводит к уменьшению утонения защитного покрытия и разноширинности профиля по длине. Предлагаемый способ изготовления гнутых профилей позволяет в сравнении с известным стабилизировать процесс профилирования и сократить простои стана на перенастройку на 10-15%, улучшить качество профилей за счет уменьшения искажения формы поперечного сечения изготавливаемых профилей: при изготовлении профиля по известному способу утонения в местах изгиба , утонение цинкового покрытия 60-70% и наблюдается остаточная кривизна крайних плоских элементов, при изготовлении профиля по предлагаемому сопсрбу утонение в местах изгиба 14-16%, утонение цинкового покрытия 30-40% и остаточная кривизна крайних плоских элейентов отсутствует, обеспечить целостность защитного покрытия при изготовлении профиля по известному способу наблюдаются нарушения, цинкового покрытия, чего нет при изготовлении по предлагаемому способу, уменьшить разноширинность профиля по длине при изготовлении профиля по известному способу, разноширинность составляла 9-11 мм при произ-, водствё по предлагаемому способу 7-8 мм, что на 5-10% сокращает обрезь металла при использовании профиля в конструкциях. Экономический эффект получен за счет улучшения качества гнутых профилей и сокращения простоев профилегибочного стана вследствие уменьшения времени на регулировку и перенастройку, для его получения не требуется капитальных затрат и коренного изме- : нения технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гофрированных профилей | 1990 |

|

SU1736658A1 |

| Способ изготовления гнутых профилей с элементами двойной толщины | 1984 |

|

SU1169774A1 |

| Способ изготовления гнутых профилей проката | 1988 |

|

SU1532124A1 |

| Способ изготовления сортовых гнутых профилей | 1985 |

|

SU1291237A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1994 |

|

RU2071848C1 |

| Способ изготовления гнутых профилей проката | 1980 |

|

SU946720A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1994 |

|

RU2071849C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1993 |

|

RU2039620C1 |

| Способ изготовления профилейзАМКНуТОгО и пОлузАМКНуТОгО СЕчЕНия | 1979 |

|

SU837466A1 |

| Способ изготовления гнутых профилей | 1982 |

|

SU1088840A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ГНУШХ ПРОФИЛЕЙ, преимущественно с крайними плоскими элементами, путем последовательной подгибки элементов профиля по переходам, при котором в процессе подгибки крайние плоские элементы дефоЕ 1ируют с получением криволинейного контура,отличающийся тем, что, с целью повышения Качества, деформирование плоских элементов осуИ1еств;1Яется в пределах упругиз . свойств материала в сторону, противоположную подгибке,сопряженных с ними lAecT изгиба. IsD СО ср

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ | 0 |

|

SU210807A1 |

Авторы

Даты

1983-04-15—Публикация

1981-12-18—Подача