t

Изобретение относится к обработке металлов давлением, конкретно - к области производства профилей замкнутого и полузамкнутого сечения, и предназначено для использования при производстве таких профилей на профилегибочных агрегатах.

Различие формоизменения нижних и верхних , криволинейных элементов (мест изгиба) замкнутых и полузамкнутых профилей при образовании их путем многопереходной гибки из плоской заготовки в валках профилегибочных агрегатов не позволяет получить одинаковую величину радиусов кривизны для этих элементов.

Наиболее близким к изобретению по технической сущности является способ производства замкнутых и G-образных профилей, согласно которому при многопереходной гибке полосового материала в валках стана в ходе одного технологического процесса последовательно применяют два приема формовки криволинейных элементов: на первой стадии- с фиксацией валком внутренней зоны мест изгиба (стадия стесненной гибки), на второй - без фиксации внутренней и наружной зон мест изгиба валком Гстадия свободной гибки) 1. При этом на первой стадии один из рабочих (формующих) валков имеет контакт с внутренней поверхностью по крайней мере одного места изгиба формуемого профиля, на второй стадии рабочие валки не имеют контакта ни с внешней, ни с внутренней поверхностью мест изгиба. Для уменьшения радиусов криволинейных элементов на второй стадии производят обжатие профиля в валках.

Недостатком прототипа является невозможность точного выполнения криволинейных элементов профиля на стадии свободной гибки. Например, при изготовлении замкнутого профиля 230x100x8 мм по существукицему способу криволинейные элементы у полок и стенок готового профиля имеют наружные радиусы величиной 18 и 26 мм соответственно при требуемой величине радиусов этих элементов 22 мм. Таким образом, отклонения от номинала составляют около t 19%.

Упомянутые недостатки объясняются следующим. На стадии свободной гибкирабочие валки имеют контахт только с плоскими элементами профиля по наружному контуру их, и, следовательно, не ограничивают перемещение металла криволинейных элементов профиля в угловые полости калибра, валков. При увеличении обжатия профиля в валках криволинейные элементы под влиянием сжатия изгибаются на меньший-радиус и как бы вдавливаются в свободное пространство угловых полостей калибра. При этом все криволинейные элементы деформируются примерно в одинаковой степени. Следовательно, и радиусы их кривизны уменьшаются в одинаковой мере, поэтому по окончании обжатия существовавшая до этого разность в величин радиусов кривизны мест изгиба сохраняется на готовом профиле.

Таким образом, применение обжати профиля в валках на стадии свободной гибки при описанных способах обеспечивает, уменьшение радиусов криволинейных элементов, но не устраняет разности в их величине. Этот дефект остается на готовом профиле, приводя к снижению его качества .и уменьшению несущей способности (уменьшается момент сопротивления).

Целью изобретения является улучшение качества профилей. С этой целью одновременно с обжатием прямолинейных участков на переходах свободной гибки производят обжатие криволинейных Элементов.

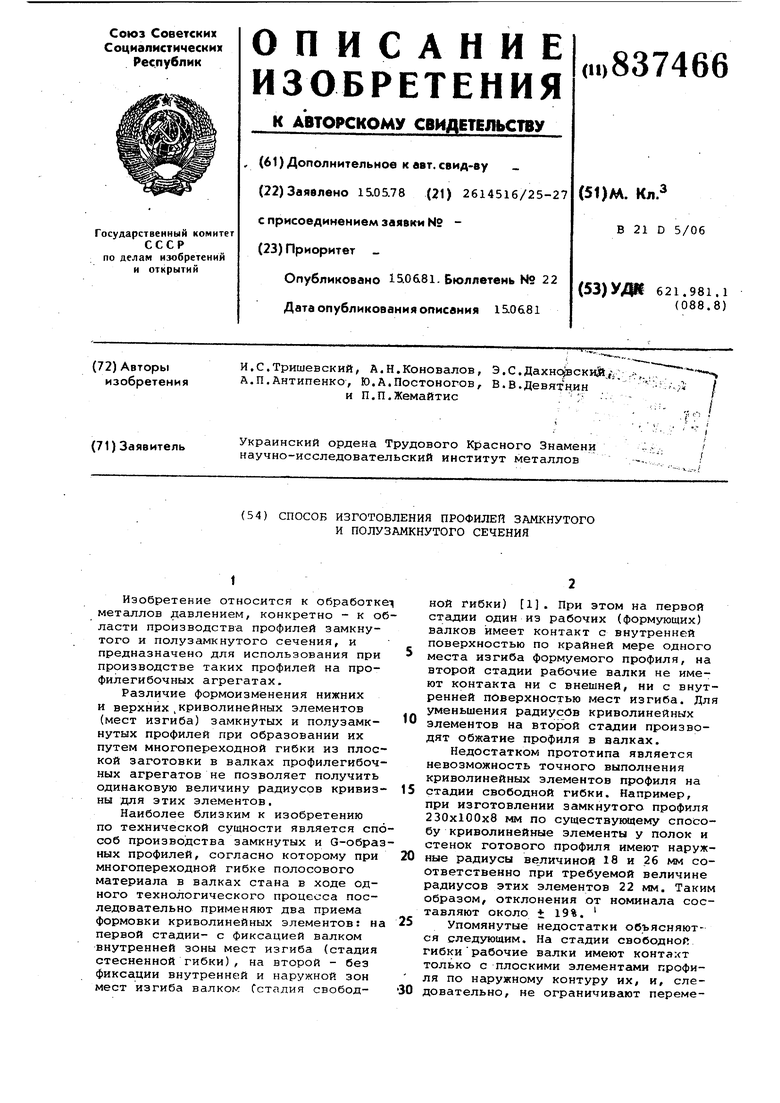

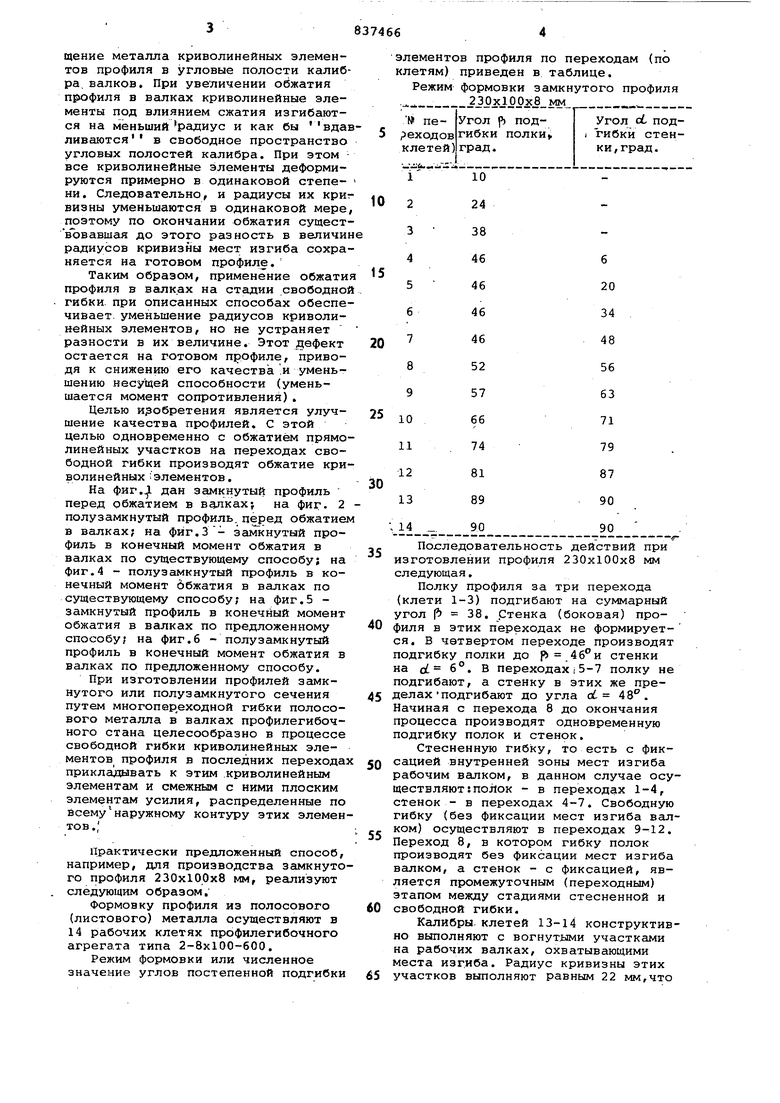

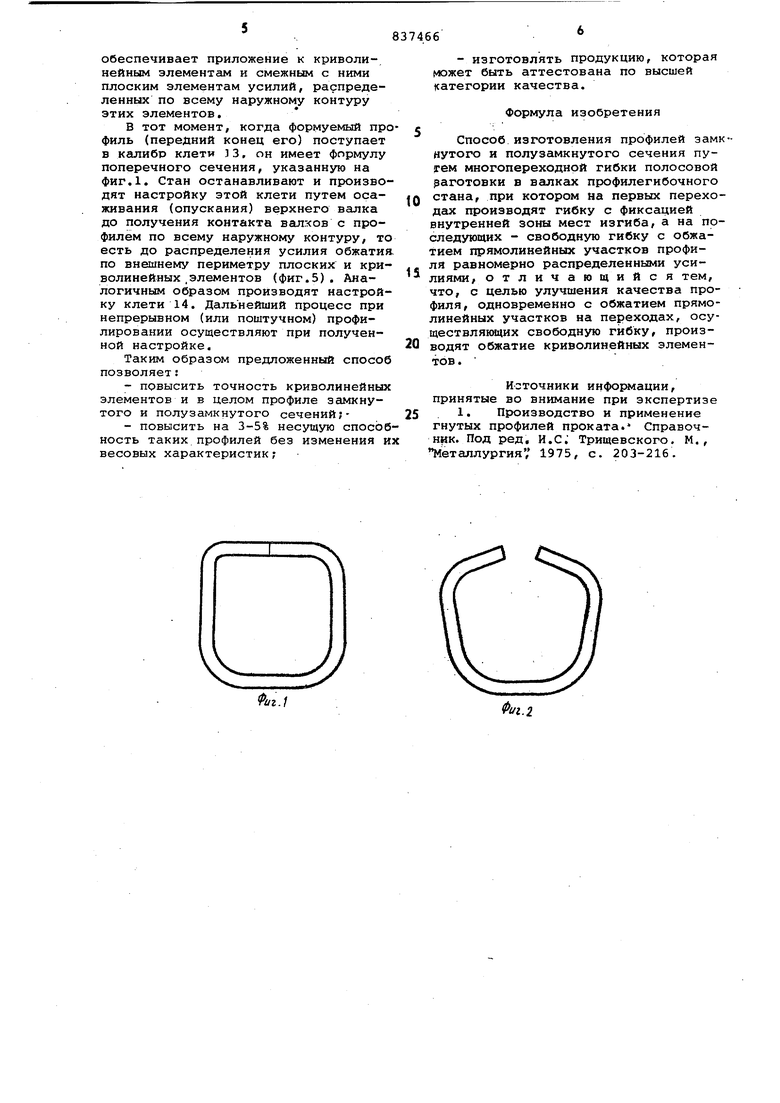

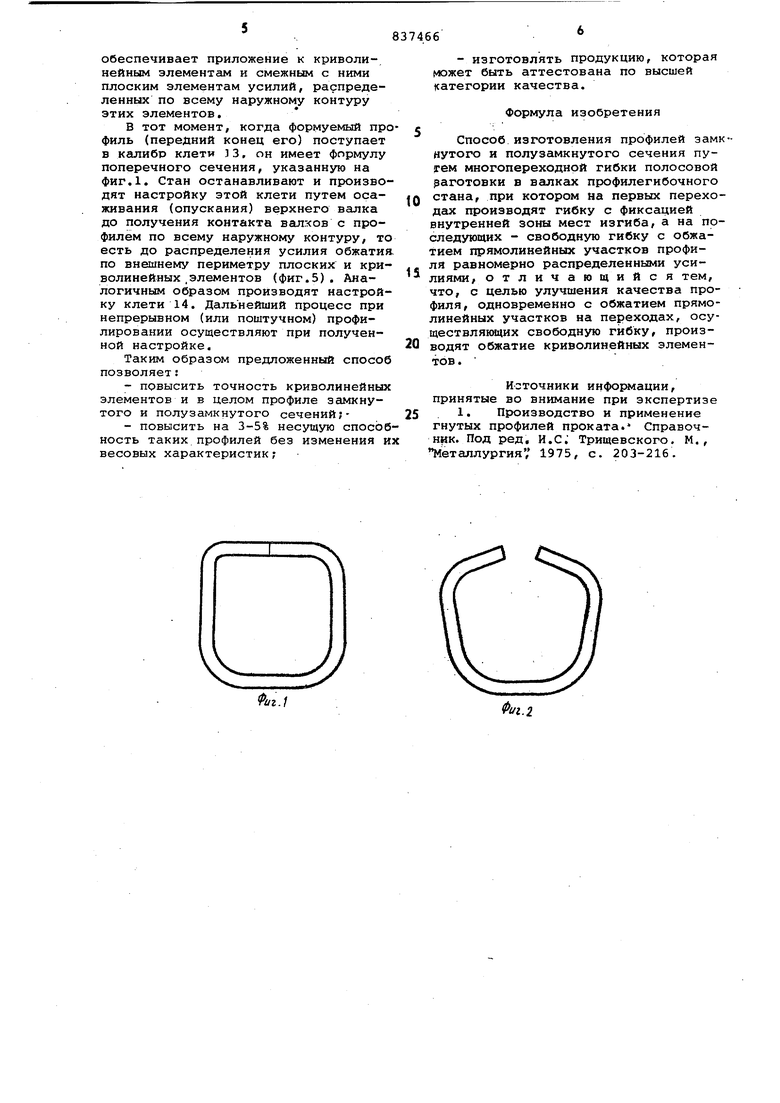

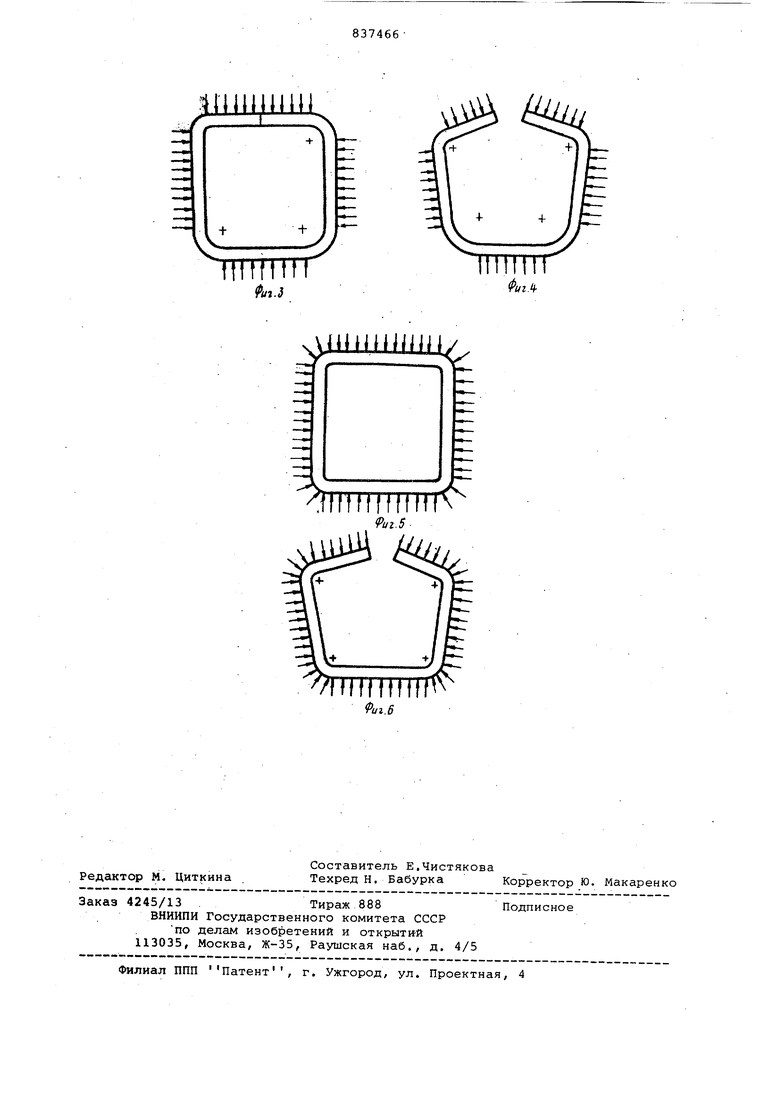

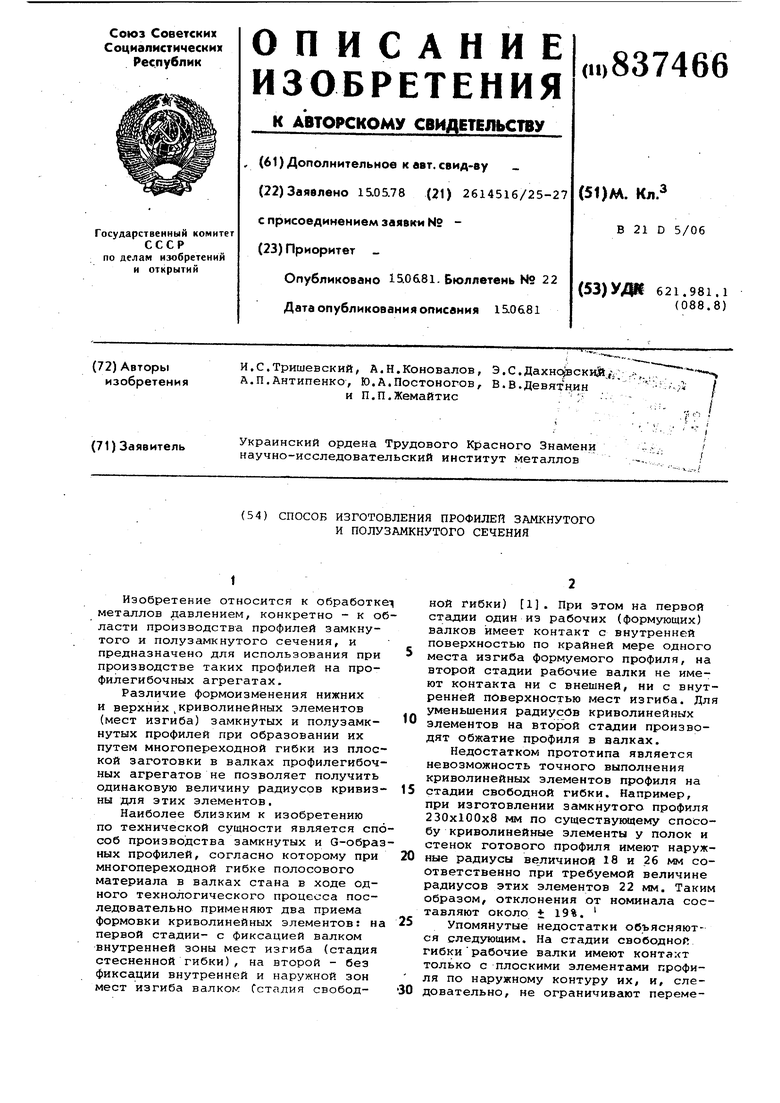

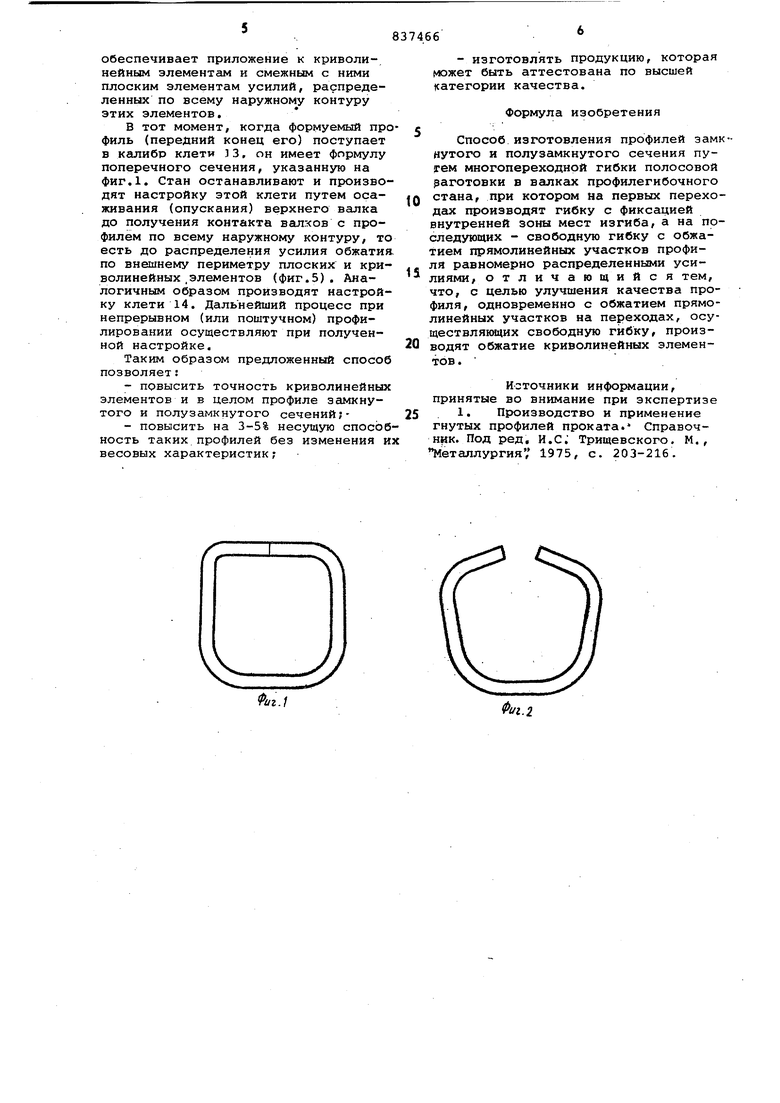

На фиг. дан замкнутый профиль перед обжатием в валках; на фиг. 2 полузамкнутый профиль, перед обжатием в валках; на фиг.З- замкнутый профиль в конечный момент обжатия в валках по существующему способу; на фиг.4 - полузамкнутый профиль в конечный момент Обжатия в валках по существующему способу; на фиг.5 замкнутый профиль в конечный момент обжатия в валках по предложенному способу; на фиг.6 - полузамкнутый профиль в конечный момент обжатия в валках по предложенному способу.

При изготовлении профилей замкнутого или полузамкнутого сечения путем многопереходной гибки полосового металла в валках профилегибочного стана целесообразно в процессе свободной гибки криволинейных элементов профиля в последних перехода прикла цывать к этим .криволинейным элементам и смежным с ними плоским элементам усилия, распределенные по всемунаружному контуру этих элементов.,

Практически предложенный способ, например, для производства замкнутого профиля 230x100x8 мм, реализуют следующим образом.

Формовку профиля из полосового (листового) металла осуществляют в 14 рабочих клетях профилегибочного агрегата типа 2-8x100-600.

Режим формовки или численное значение углов постепенной подгибки

элементов профиля по переходам (по клетям) приведен в таблице.

Режим формовки замкнутого профиля .230х100у.

10 24 38 46 46 46 46 52 57 66 74 81 89 90

20 34 48 56 63 71 79 87 90 90

.

Последовательность действий при изготовлении профиля 230x100x8 мм следующая.

Полку профиля за три перехода (клети 1-3) подгибают на суммарный угол Р) 38. .Стенка (боковая) профиля в этих переходах не формируется. В четвертом переходе производят подгибку полки до р стенки на dL 6°. В переходах i 5-7 полку не подгибают, а стенку в этих же пределах подгибают до угла ai 48. Начиная с перехода 8 до окончания процесса производят одновременную подгибку полок и стенок.

Стесненную Гибку, то есть с фиксацией внутренней зоны мест изгиба рабочим валком, в данном случае осуществляют: полок - в переходах 1-4, стенок - в переходах 4-7. Свободную гибку (без фиксации мест изгиба валком) осуществляют в переходах . Переход 8, в котором гибку полок производят без фиксации мест изгиба валком, а стенок - с фиксацией, является промежуточным (переходным) этапом между стадиями стесненной и свободной гибки.

Калибры, клетей 13-14 конструктивно выполняют с вогнут лми участками на рабочих валках, охватывающими места изгиба. Радиус кривизны этих участков выполняют равным 22 мм,что

обеспечивает приложение к криволинейным элементам и смежным с ними плоским элементам усилий, распределенных по всему наружному контуру этих элементов.

В тот момент, когда формуемый профиль (передний конец его) поступает в калибр клети 33, он имеет формулу поперечного сечения, указанную на фиг.1. Стан останавливают и производят настройку этой клети путем осаживания (опускания) верхнего валка до получения контакта валков с профилем по всему наружному контуру, то есть до распределения усилия обжатияпо внешнему периметру плоских и криволинейных .элементов (фиг.5), Аналогичным образом производят настройку клети 14. Дальнейший процесс при непрерывном (или поштучном) профилировании осуществляют при полученной настройке.

Таким образом предложенный способ позволяет;

-повысить точность криволинейных элементов и в целом профиле замкнутого и полузамкнутого сечений;-повысить на 3-5% несущую способность таких профилей без изменения их весовых характеристик;

- изготовлять продукцию, которая «зжет быть аттестована по высшей категории качества.

Формула изобретения

Способ изготовления профилей замкнутого и полузамкнутого сечения путем многопереходной гибки полосовой раготовки в валках профилегибочного стана, при котором на первых перехо0дах производят гибну с фиксацией внутренней зоны мест изгиба, а на последующих - свободную гибку с обжатием прямолинейных участков профиля равномерно распределенными уси5лиями/ отличающийся тем, что, с целью улучшения качества профиля, одновременно с обжатием прямолинейных участков на переходах, осуществляницих свободную гибку, произ0водят обжатие криволинейных элементов .

Источники инФорвлации, принятые во внимание при экспертизе

1. Производство и применение

5 гнутых профилей проката. Справочн к. Под ред. И.С. Трищевского. М. , Металлургия; 1975, с, 203-216.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профи-лЕй зАМКНуТОгО и пОлузАМКНуТОгОСЕчЕНия | 1979 |

|

SU837467A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ЗАМКНУТОГО И ПОЛУЗАМКНУТОГО СЕЧЕНИЙ | 1994 |

|

RU2071850C1 |

| Способ производства гнутыхпРОфилЕй | 1979 |

|

SU829256A1 |

| Способ изготовления гнутых профилей с элементами двойной толщины | 1984 |

|

SU1169774A1 |

| Способ изготовления полузамкнутых профилей | 1990 |

|

SU1750777A1 |

| Способ изготовления полузамкнутых @ -образных профилей | 1987 |

|

SU1480919A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2009 |

|

RU2393036C1 |

| Способ изготовления замкнутых профилей коробчатого типа | 1987 |

|

SU1498577A1 |

| Способ изготовления гнутых профилей | 1987 |

|

SU1466831A1 |

| Способ изготовления гнутых @ -образных профилей | 1983 |

|

SU1148667A1 |

Фиг Л

Фиг. 2

niUllllli

+

TTHfttn

й/jj

чШШЖЯи/

ifffffffffiK

fflffftfllf

fui.B

Авторы

Даты

1981-06-15—Публикация

1979-05-15—Подача