Изобретение относится к механической обработке давлением листового материала с помощью валков специальной формы и предназначено для использования преимущественно в черной металлургии, а также транспортном, тракторном и сельскохозяйственном машиностроении, судостроении и строительстве.

Цель изобретения - повьш1ение качества профилей за счет уменьшения утонения основного металла и защитного покрытия мест изгиба U-образных элементов.

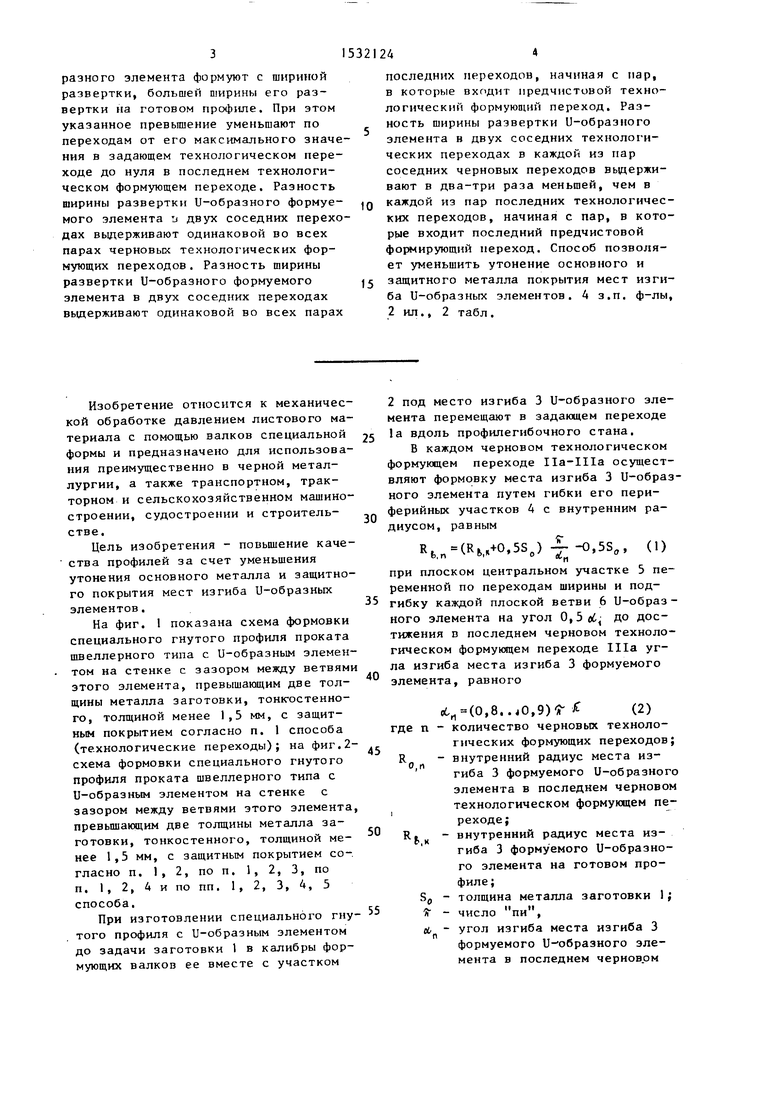

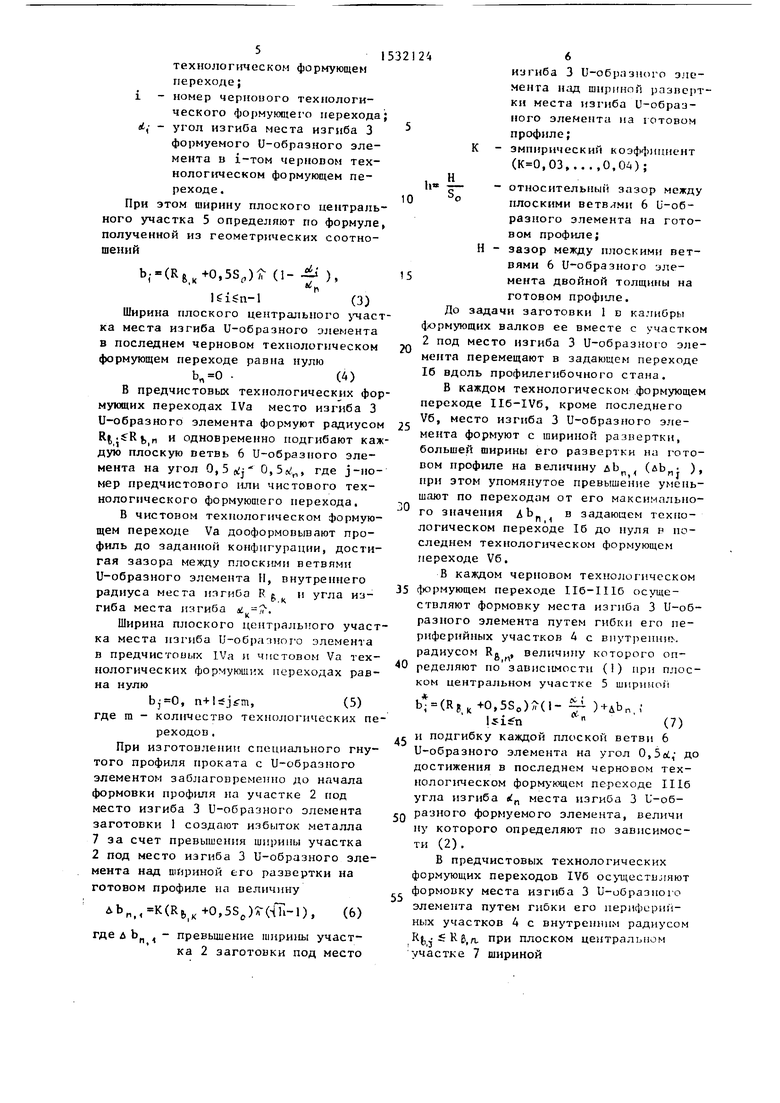

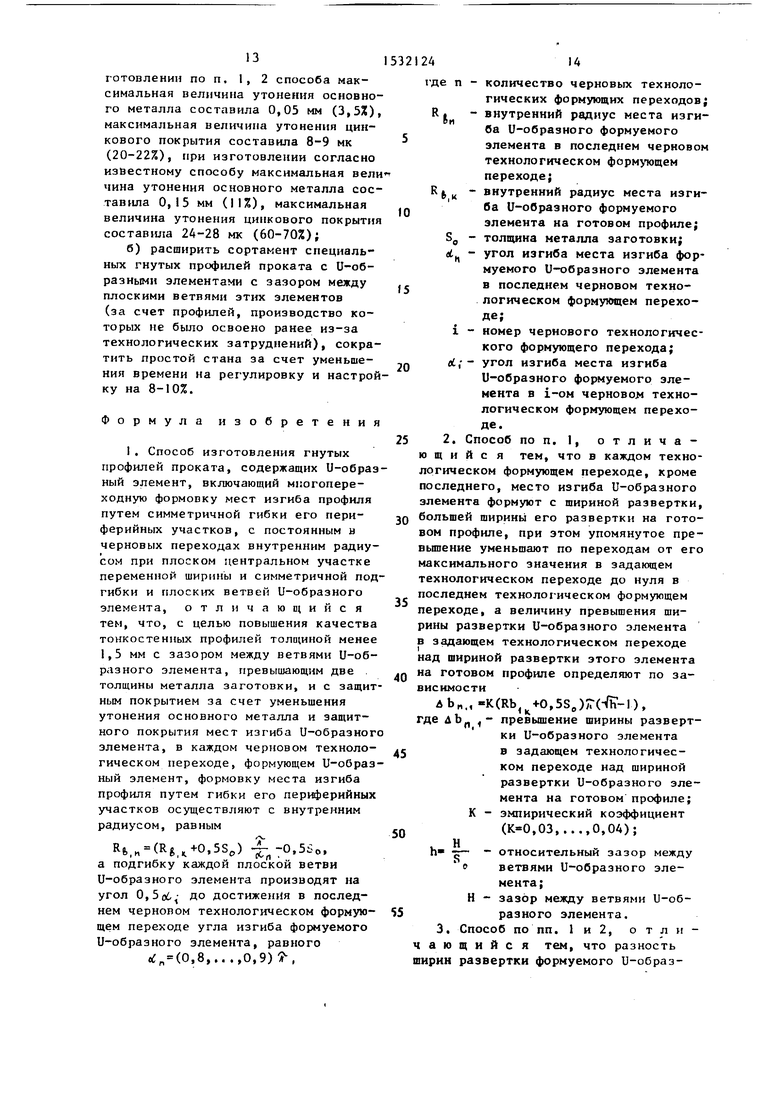

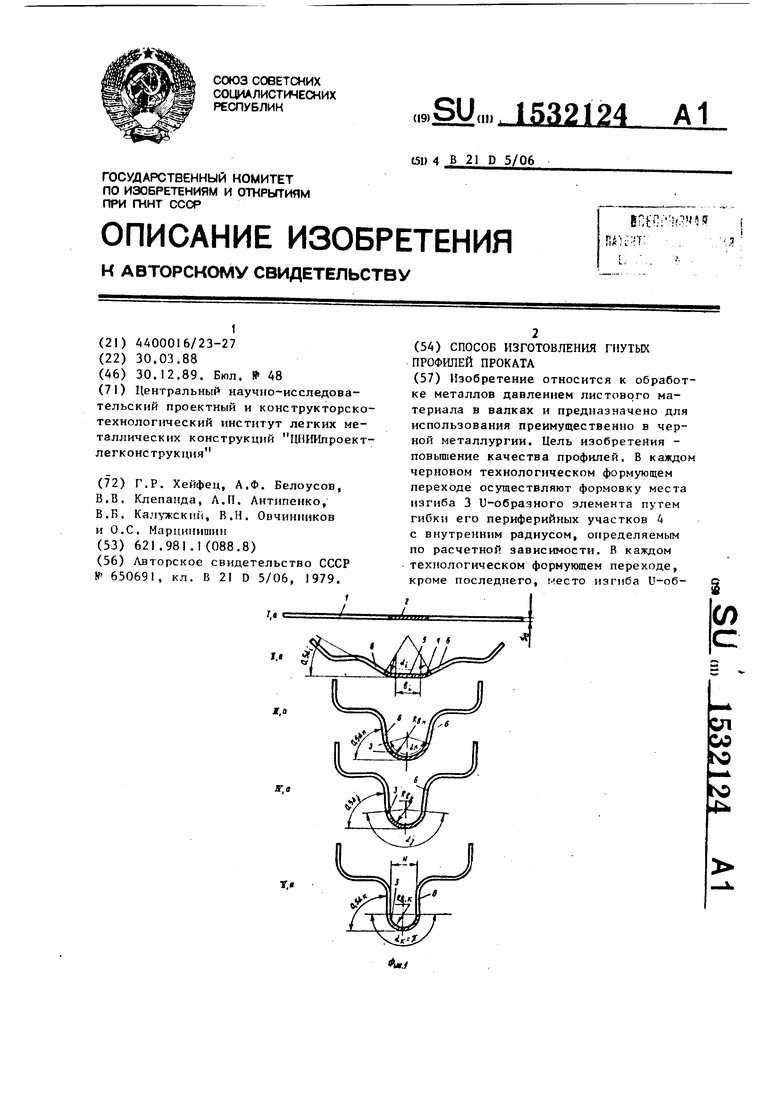

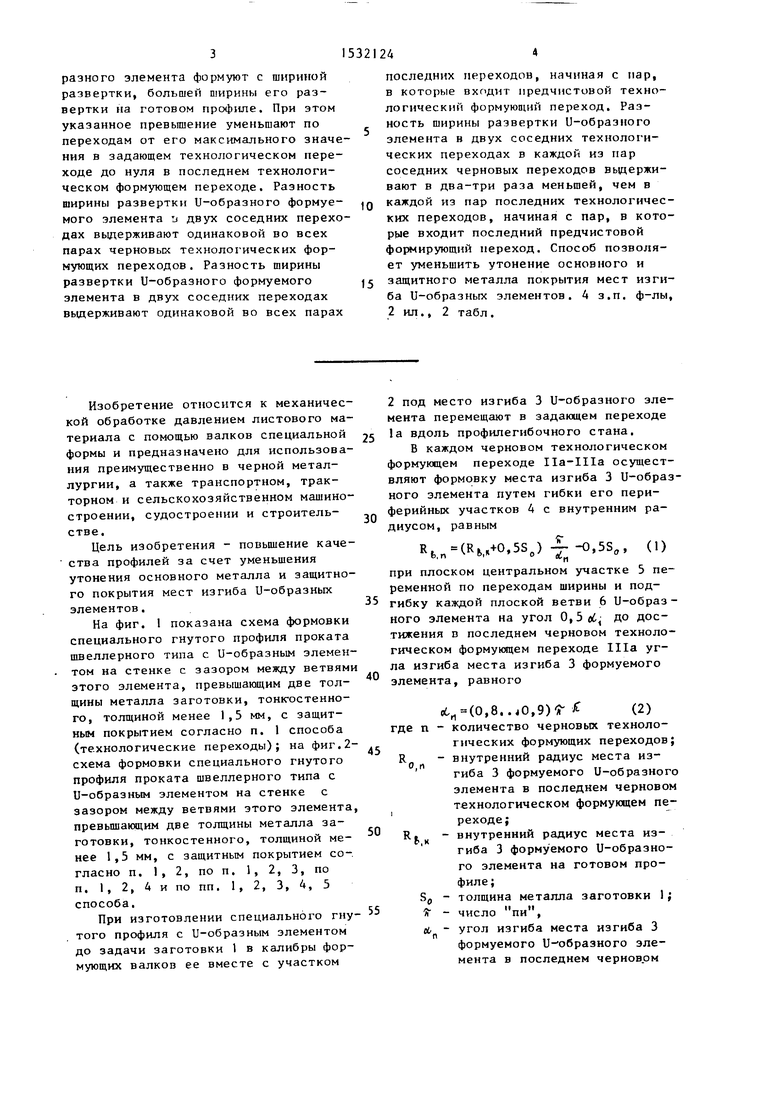

На фиг. 1 показана схема формовки специального гнутого профиля проката швеллерного типа с U-образным элементом на стенке с зазором между ветвями этого элемента, превышающим две толщины металла заготовки, тонк-остенно- го, толщиной менее 1,5 мм, с защитным покрытием согласно п. 1 способа (технологические переходы); на фиг.2- схема формовки специального гнутого профиля проката швеллерного типа с и-образным элементом на стенке с зазором между ветвями этого элемента превьш1ающим две толщины металла заготовки, тонкостенного, толщиной менее 1,5 мм, с защитным покрытием согласно п. 1, 2, по п. 1, 2, 3, по п. 1, 2, Аипопп. 1, 2, 3, 4, 5 способа.

При изготовлении специального гнутого профиля с и-образным элементом до задачи заготовки 1 в калибры формующих валков ее вместе с участком

2 под место изгиба 3 U-образного элемента перемещают в задающем переходе 1а вдоль профилегибочного стана.

В каждом черновом технологическом формующем переходе Ila-Illa осуществляют формовку места изгиба 3 U-образного элемента путем гибки его периферийных участков 4 с внутренним радиусом, равным

Rj,(R(,,,+0,5S) -1- -0,55„, (1)

при плоском центральном участке 5 переменной по переходам ширины и подгибку каждой плоской ветви 6 U-образного элемента на угол 0,5 еС до достижения в последнем черновом технологическом формующем переходе llla угла изгиба места изгиба 3 формуемого элемента, равного

с6 (0,8.. 40,9)- J

(2)

где п - количество черновых технологических формующих переходов; внутренний радиус места изгиба 3 формуемого и-образного элемента в последнем черновом технологическом формующем переходе;

внутренний радиус места изгиба 3 формуемого и-образно- го элемента на готовом профиле;SQ - толщина металла заготовки 1;

о.п

fr.K

л Л.

число пи,

угол изгиба места изгиба 3 формуемого и-образного элемента в последнем чернов.ом

15

технологическом формующем переходе;

i - номер черноиого технологического формующего перехода; rf,- - угол изгиба места изгиба 3 формуемого и-образного элемента ы i-TOM черновом технологическом формующем переходе .

При этом ширину плоского центрального участка 5 определяют по формуле, полученной из геометрических соотношений

b,.-(,5S)1 (1- - ),

ieisn-1 (3) Ширина плоского центрального част- ка места изгиба U-образного элемента в последнем черновом технологическом формующем переходе равна нулю

(А)

В предчистовых технологических формующих переходах IVa место изгиба 3 и-образного элемента формуют радиусом R. и одновременно подгибают каждую плоскую ветвь 6 U-образного элемента на угол О, 5 oij О, Зк , где j-но- мер предчистового или чистового технологического формуюшего перехода,

В чистовом технологическом формующем переходе Va дооформовывают профиль до заданной конфигурации, достигая зазора между плоскими ветвями и-образного элемента И, внутреннего радиуса места изгиба R f, и угла изгиба места изгиба «i - i Ширина плоского центрального участка места изгиба и-обра:птго элемента в предчистоиых IVa и чистовом Va тех- нологических формующих переходах равна нулю

, n- -ltfJ :m,(5)

где m - кол1гчество технологических переходов .

При изготовлении специального гнутого профиля проката с U-образного элементом заблаговременно до начала формовки профиля на участке 2 под место изгиба 3 U-образного элемента заготовки 1 создают избыток металла 7 за счет превышения ширины участка 2 под место изгиба 3 U-образного элемента над шириной его развертки на готовом профиле на величину

Ab,K(,5SJV(4Ti-l), (6)

где д Ь - превышение ширины участка 2 заготовки под место

0

5

0

5 JQ

,-,

,

Q

5

Ь тг- относительны зазор между

изгиба 3 и-образиого элемента над ширинай развертки места изгиба U-образного элемента на готовом профиле; К - эмпирический коэффициент

(,030.04);

Н S

плоскими ветвлми 6 U-образного элемента на готовом профиле;

Н - зазор между плоскими ветвями 6 и-образного элемента двойной толщины на готовом профиле. До задачи заготовки 1 в калибры 4 ормующих валков ее вместе с участком 2 под место изгиба 3 U-образног о элемента перемещают в задающем переходе 16 вдоль профилегибочного стана.

В каждом технологическом формующем переходе II6-IV6, кроме последнего V6, место изгиба 3 U-образного элемента формуют с шириной развертки, большей ширины его развертки на готовом нрофипе на величину дЬ ( и} ) при этом упомянутое превышение уменьшают по переходам от его максимального значения лЬ в задающем тохноП I 1

логическом переходе 16 до нуля р но- следнем технологическом формующем переходе V6.

В каждом черновом технологическом формующем переходе II6-III6 осуществляют формовку места изгиба 3 U-образного элемента путем гибки его периферийных участков А с В11ут1-)ецци. радиусом Rg , величину которого определяют по зависимости () цри плоском центральном участке 5 ширииоГ

b (Rg,-Ю,5S„);(l- )+дЬп,;

s-ifn (7) и подгибку каждой плоской ветви 6 и-образного элемента на угол 0,5ei, до достижения в последнем черновом тех- нолопгческом форм ющем переходе II16 угла изгиба „ места изгиба 3 U-образного формуемого элемента, величи ну которого определяют по зависимости (2).

В предчистовых технологических формующих переходов IV6 ос гцествляют формовку места изгиба 3 U-образного элемента путем гибки его церифсрий- ных участков 4 с внутренним радиусом R(,. при плоском центральном участке 7 шириной

,j , (8) и одновременно подгибают каждую плоскую ветвь 6 этого элемента на угол 0-,5 ,5 о6„ .

В чистовом технологическом формующем переходе V6 дооформовьшают профиль до заданной конфигурации, достигая зазора между плоскими ветвями и-образного элемента Н, внутреннего радиуса места изгиба R и угла изгиба места изгиба .

Изготовление специального гнутого профиля с и-образным элементом характеризуется различными количественны- ми соотношениями относительно распределения избытка металла заготовки по технологическим формующим переходам.

При изготовлении специального гну того профиля с и-образным элементом разность ширин развертки формуемого и-образиого элемента в двух соседних формующих этот элемент технологических переходах выдерживают одинаковой во всех парах черновых технологических формующих переходов.

При изготовлении .специального гнутого профиля с и-образным элементом разность ширин развертки формуемого и-образного элемента в двух соседних формующих этот элемент технологических переходах выдерживают одинаковой во всех парах последних переходов, начиная с пар, в которые входит первый предчистовой технологический . формующий переход.

При изготовлении специального гнутого профиля с элементом двойной толщины разность ширин развертки формуемого и-образного элемента в двух соседних формующих этот элемент технологических переходах в каждой из пар соседних черновых технологических переходов вьиерживают в два- три раза меньшей, чем в каждой из пар последних технологических переходов, начиная с пар, в которые входит последний предчистовой технологический формующий переход.

Способ может быть осуществлен с помощью устройства, содержащего комплект валков для изготовления специальных гнутых профилей проката с и-образными элементами, с зазором между ветвями этих элементов, превышающим две толщины металла заготовки, тонкостенных, толщиной менее 1,5 мм, с защитным покрытием.

Q

5321248

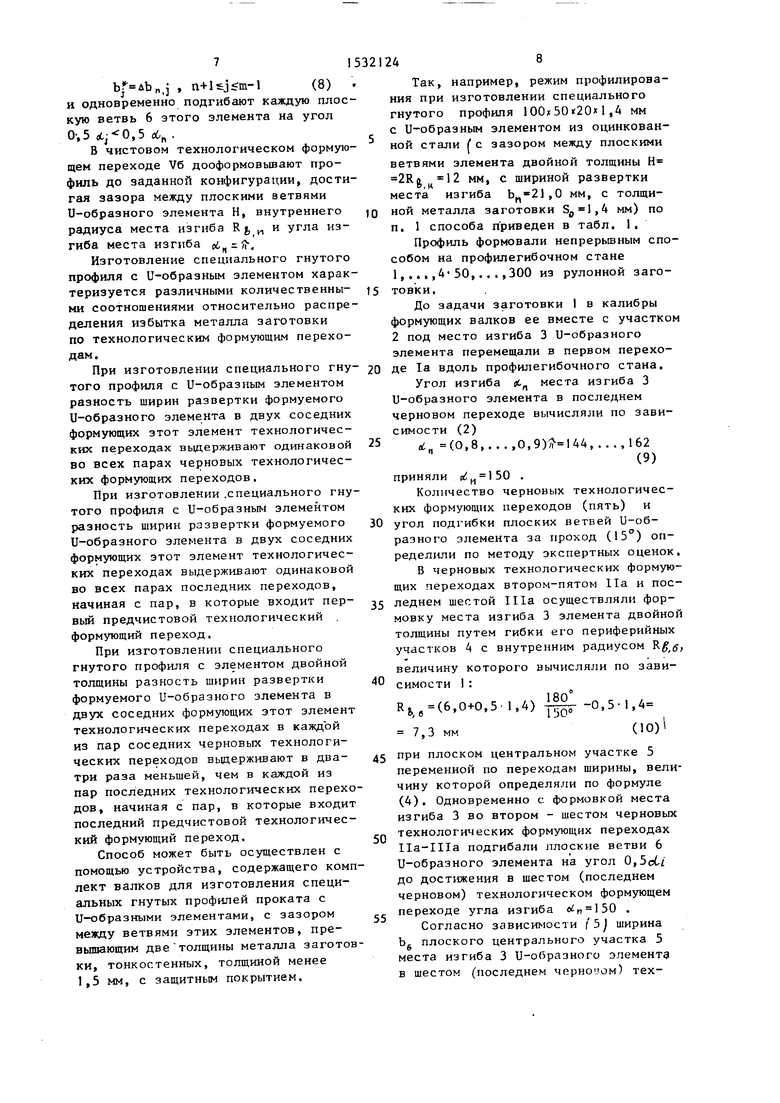

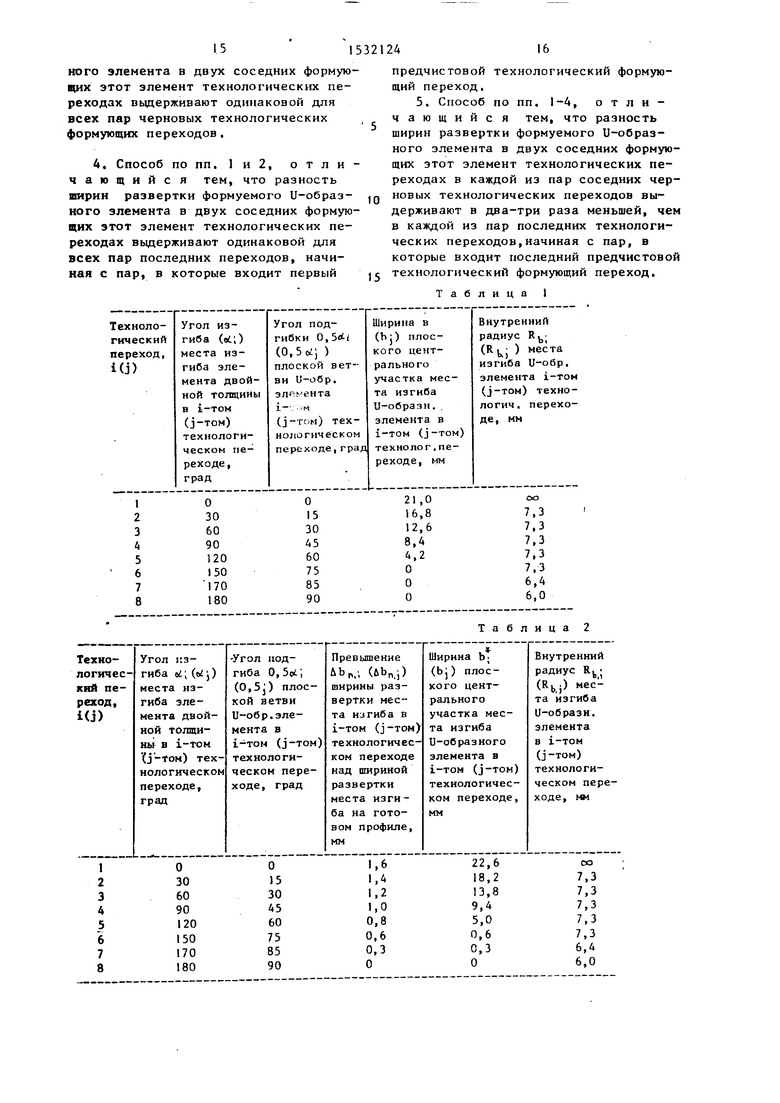

.Так, например, режим профилирования при изготовлении специального гнутого профиля 100x50к20) 1,4 мм с и-образным элементом из оцинкованной стали { с зазором между плоскими

ветвями элемента двойной толщины Н

g l2 мм, с шириной развертки

2R

места изгиба ,0 мм, с толщиной металла заготовки ,4 мм) по п. 1 способа приведен в табл. 1.

Профиль формовали иепрерьшным способом на профилегнбочном стане 1,..,,450,...,300 из рулонной заготовки.

До задачи заготовки I в калибры формующих валков ее вместе с участко 2 под место изгиба 3 U-ббразного элемента перемещали в первом переходе 1а вдоль профилегибочного стана.

Угол изгиба dC места изгиба 3 и-образного элемента в последнем черновом переходе вычисляли по зависимости (2)

ei (0,8,. .. ,0,9)144, . . ., 162

(9)

,150

приняли

Количество черновых технологических формующих переходов (пять) и

угол подгибки плоских ветвей U-об- разного элемента за проход (15°) определили по методу экспертных оценок. В черновых технологических формующих переходах втором-пятом На и пос- леднем шестой Ilia осуществляли формовку места изгиба 3 элемента двойной толщины путем гибки его периферийных участков 4 с внутренним радиусом R,5 величину которого вычисляли по зависимости 1 :

180

Rj.e(6,0+0,5 1,4) 7,3 мм

130

-0,5-1,4 (10)

при плоском центральном участке 5 переменной по переходам ширины, велчину которой определяли по формуле (4). Одновременно с формовкой места изгиба 3 во втором - шестом черновы технологических формующих переходах Ila-IIIa подгибали плоские ветви 6 и-образного элемента на угол 0,5с6/ до достижения в шестом (последнем черновом) технологическом формующем переходе угла изгиба г, 150 .

Согласно зависимости f 5J ширина bg плоского центрального участка 5 места изгиба 3 U-образного элемента в шестом (последнем чкрноиом) технологическом формующем переходе равнялась нулю.

В седьмом предчистовом IVa и восьмом чнстовом Va технологических формующих переходах U-образный элемент деформовьшали до заданных размеров. Угол изгиба «i- места изгиба U-образного элемента в седьмом предчистовом технологическом формующем переходе определяли по методу экспертных оценок. Величину внутре1Швго радиуса Rj места изгиба и-образно- го элемеита в седьмом предчистовом технологическом формующем переходе определили по зависимости

.

(11)

а ширину развертки места изгиба - по формуле

Ьп-(К,« +0.5S,)(Eg +0.5SJ.

После подстановки числовых значений геометрических параметров из зависимостей (1 1) ii (12) получили

.(R6,,-K), -0,530-(6,0+ у -0,5- 1,, мм.

Ьд

-Ю,5-I И) ff -0,5-1,, мм. (13)

Согласно зависимости (6) ширина Ь плоского центрального участка 5 места изгиба 3 U-образного элемента в седьмом предчистовом технологическом переходе IVa равнялась нулю.

Для получения готового профиля согласно п, 1 способа потребовалось восемь технологических переходов. Максимальная величина утонения основного металла места изгиба U-образного элемента составила 0,1 мм (7%), максимальная величина утонения цинкового покрытия составила 14-16 мк (35-40% при толщине цинкового покрытия заготовки 4.0 мк).

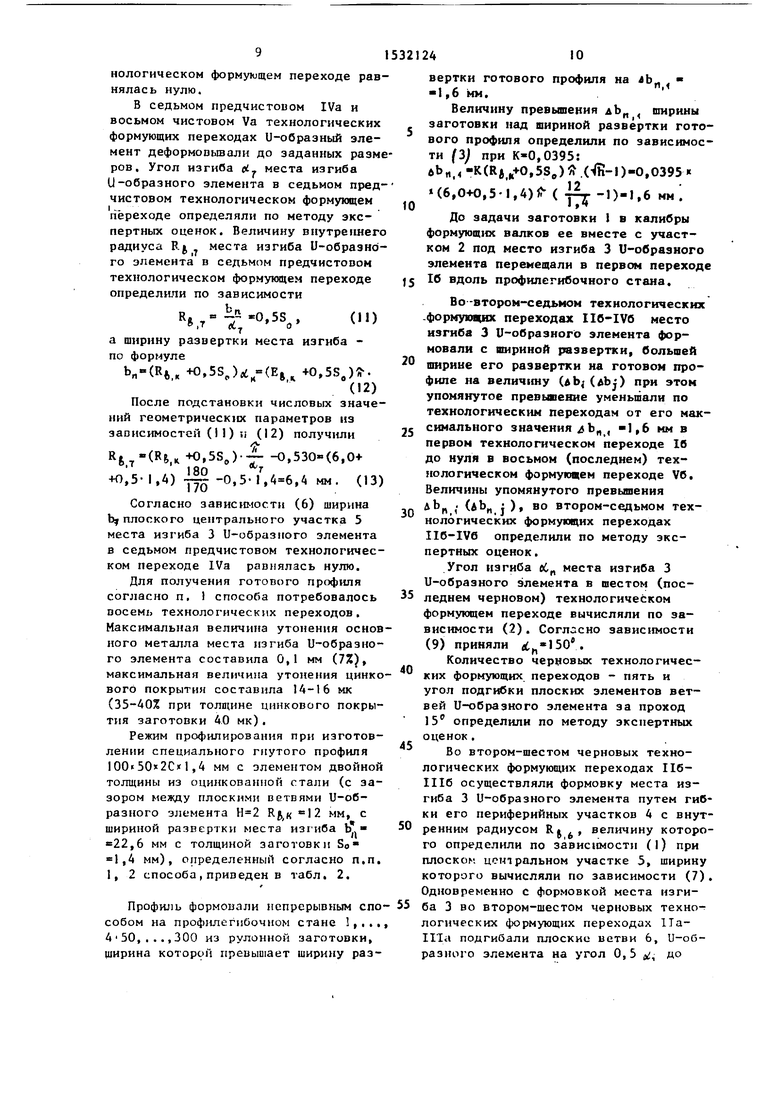

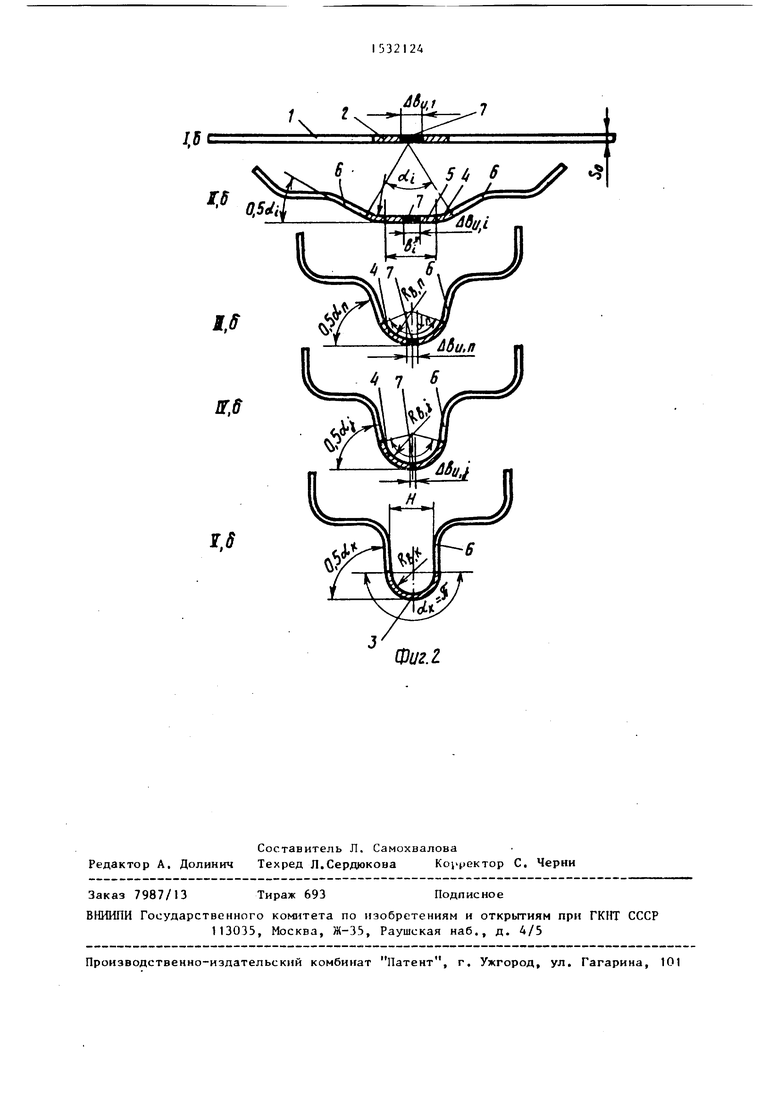

Режим профилирования при изготовлении специального гнутого профиля 100«50х2Сх1,4 мм с элементом двойной толщины из оцинкованной стали (с зазором между плоскими ветвями U-образного элемента 12 мм, с шириной развертки места изгиба Ь 22,6 мм с толщиной заготовки So 1,4 мм), определенный согласно п.п. 1, 2 способа,приведен в табл. 2.

Профиль формовали непрерывным спо собом на профилегибочном стане 1,... 450,...,300 из рулонной заготовки, щирина которой превышает ширину раз

10

15

20

25

30

35

40

- 55 , 45

50

вертки готового профиля на лЪ.. .

I г

I ,6 ММ.

Величину превьшения лЬ ширины заготовки над шириной развёртки готового профиля определили по зависимости (Ъ) при К-0,0395: бЬ„,-К(,58„).)-0,0395«

«(6,0-Ю,5-1,4) ( -i)-i,6 мм

До задачи заготовки I в калибры формующюс валков ее вместе с участком 2 под место изгиба 3 U-образного элемеита перемещали в первом переходе 16 вдоль профипегибочиого стаиа.

Во-втором-седьном технологических -формующих переходах II6-IV6 место изгиба 3 и-образного элемеита формовали с шириной развертки, большей ширине его развертки иа готовом профиле иа велич1шу (Abj (лЬ) при этом упомяиутое превышение уменьшали по технологическим переходам от его максимального значения Ъ„, 1,6 мм в первом техиологическом переходе 16 до нуля в восьмом (последнем) тех- 1ологическом формующем переходе V6. Величины упомянутого превышения дЬ (4Ь„ ; ), во втором-седьмом технологических формующих переходах II6-1V6 определили по методу экспертных оценок.

Угол изгиба о6„ места изгиба 3 и-образного элемента в шестом (последнем черновом) технологическом формующем переходе вычисляли по зависимости (2). Согласно зависимости (9) приняли .

Количество черновых технологических формующих переходов - пять и угол подгибки плоских элементов ветвей и-образного элемента за проход 15 определили по методу экспертных оценок .

Во втором-шестом черновых технологических формующих переходах 116- III6 осуществляли формовку места изгиба 3 и-образного элемента путем гибки его периферийных участков 4 с внутренним радиусом R|i, величину которого определили по зависимости (|) при плоском центральном участке 5, ширину которого вычисляли по зависимости (7). Одновременно с формовкой места изгиба 3 во втором-шестом черновых технологических формующих переходах 11а- Illa подгибали плоские ветви 6, и-образного элемента на угол 0,5 , до

достижения в шестом (последнем черновом) технологическом формующем переходе I1I6, угла изгиба « 150.

Согласно зависимости (6) ширина Ъ плоского центрального участка 7 места изгиба 3 U-образного элемента в шестом (последнем черновом) технологическом формующем переходе равнялась 4Ь„ (0,6 мм).

В седьмом прбдчистовом технологическом формующем переходе IV6 осуществляли формовку места изгиба 3 и-образного элемента путем гибки его периферийных участков 4 с внутренним радиусом величину которого определили по зависимости (II), (12) при плоском центральном участке 7, ширину которого определили по зависимости (8J. Одновременно подгибали плоские ветви 6 U-образного элемента на угол 0,5fti , величину которого определили по методу эксць;, -аых оценок.

В восьмом чистовом технологячес- ком формующем переходе V6 деформировали профиль до заданной конфигурации, достигая зазоры между плоскими ветвями и-обраэного элемента Н, внутреннего радиуса места изгиба R и изгиба места изгиба А, d .

Для получения готового профиля согласно п. 1 описанного способа потребовалось восемь технологичес- ких переходов. Максимальная величина утонения основного метллла места изгиба и-образного элемента составила 0,05 мм (3,5%), максимальная величина утонения цинкового покрытия составила 8-9 мк (20-22% при толщине цинкового покрытия 40 мк).

Экспериментальная проверка способ по п.п. 1,.2 проводилась при трех

различных принципах распределения по технологическим переходам превышения ширины участка заготовки под место изгиба U-образного элемента над шириной развертки места изгиба и-образного элемента на готовом профиле;

а) по п. 1, 2, 3 способа - чтобы разность ширин развертки формуемого и-образного элемента в двух соседних формующих этот элемент технологических переходах выдерживали одинаковой во всех парах черновых технологических формующих переходов;

б)по ПЛ1. I, 2, 4 способа - чтобы разность ширин развертки формуемого и-образного элемента в двух соседних формуемых этот элемент технологических переходах выдерживали одинаковой во всех парах последних переходов, начиная с пар, в которые входит первый прадчистовой технологический формующий переход;

в)по п.п. 1, 2, 3, 4, 5 способа - чтобы разность ширин развертки формуемого и-образного элемента в двух соседних формующих этот элемент технологических переходах в каждой из пар соседних черновых технологических переходов вьщерживали в два-три раза меньшей, чем в каждой из пар последних технологических переходов, начиная с пар, в которые входит последний гфедчистовой технологический формующий переход.

Качество готовых профилей, изготовленных согласно описанному способу по п.п. 1, 2 при трех различных принципах распределения по технологическим переходам превышения ширины участка заготовки под место изгиба U-обрйтного элемента над шириной развертки места изгиба U-образного элемента на готовом профиле согласно описанному способу по п. п. 1 , 2, 3 , по п . п. 1 , 2, 4 и по п.п. 1, 2, 3, 4, 5 было примерно одинаковым: максимальная величина утонения основного металла места изгиба U-o5pa:jHoro элемента составила 0,05 мм (3,5%), максимальная величина утонения цинкового покрытия составила 8-9 мк (20-22% при толщине цинкового покрытия 40 мк).

Согласно данным опытной проверки на профилегибочном стане 1,..., 4-50,...,300 способ изготовления позволяет в сравнении с известным способом:

а) повысить качество профилей за счет уменьшения утонения основного металла и защитного покрытия мест изгиба и-образных элементов (например, при изготовлении специального гнутого профиля 100х50 20х1,4 мм с элементом двойной толщины, из оцинкованной стали, по п. 1 способа максимальная величина утонения основного металла места изгиба U-образного элемента составила 0,1 мм (7%), максимальная величина утонения цинкового ггокрытия составила 14-16 мк (35-40%), при из13

готовленин по п. 1, 2 способа максимальная величина утонения основного металла составила 0,05 мм (3,55), максимальная величина утонения цинкового покрытия составила 8-9 мк (20-22%), при изготовлении согласно известному способу максимальная вепн чина утонения основного металла составила 0,15 мм (11%), максимальная величина утонения цинкового покрытия составшш 24-28 мк (60-70%);

б) расширить сортамент специальных гнутых профилей проката с U-об- разными элементами с зазором между плоскими ветвями этих элементов (за счет профилей, производство которых не было освоено ранее из-за технологических затруднений), сократить простой стана за счет уменьше

НИИ времени на регулировку и настройку на 8-10%.

Формула изобретения

I, Способ изготовления гнутых профилей проката, содержащих U-образ ный элемент, включающий миогопере- ходную формовку мест изгиба профиля путем симметричной гибки его периферийных участков, с постоянным н черновых переходах внутренним радиусом при плоском центральном участке переменной ширины и симметричной подгибки и плоских ветвей U-образного элемента, о т л и ч а ю D; и и с я тем, что, с целью повышения качества тонкостенных профилей толп;иной менее 1,5 мм с зазором между ветвями U-образного элемента, превышающим две . толщины металла заготовки, и с защитным покрытием за счет уменьшения утонения основного металла и защитного покрытия мест изгиба U-образног злемента, в каждом черновом технологическом переходе, формующем U-образ ный элемент, формовку места изгиба профиля путем гибки его периферийных участков осуществляют с внутренним радиусом, равным

Rfc,H (Rg,0.5S) ,5So. а подгибку каждой плоской ветви и-образного элемента производят на угол 0,5 об,- до достижения в последнем черновом технологическом формующем переходе угла изгиба формуемого и-образного элемента, равного «: (0,8,.. .,0,9),

124

14

10

(5

20

25

30

35

0

5

0

где п - количество черновых технологических формующих переходов;

RI - внутренний радиус места изгиба и-образного формуемого элемента в последнем черновом технологическом формующем переходе;

R - внутренний радиус места изгиба и-образного формуемого элемента на готовом профиле; Sg - толщина металла заготовки; Л - угол изгиба места изгиба формуемого и-образного элемента в последнем черновом технологическом формующем переходе;

i - номер чернового технологического формующего перехода; ai; - угол изгиба места изгиба

и-образиого формуемого элемента в i-oM черновом технологическом формующем переходе.

2. Способ по п. 1, отличающий с я тем, что в каждом технологическом формующем переходе, кроме последиего, место изгиба U-образного злемента формуют с щириной развертки, больщей ширины его развертки на готовом профиле, при этом упомянутое превышение уменьшают по переходам от его максимального значения в задающем технологнческом переходе до нуля в последнем технологическом формующем переходе, а величину превышения ширины развертки U-образного элемента в задающем технологическом переходе над шириной развертки этого элемента на готовом профиле определяют по зависимости

Abn.,-K(Rb,+0,5S)-(-Vh -l),

где лЪ

П.1

К превышение ширины развертки и-образного элемента в задающем технологическом переходе над шириной развертки U-образного элемента на готовом профиле; эмпирический коэффициент (,03,...,0,04);

Н S

относительный зазор между ветвями и-образного элемента ;

Н - зазор между ветвями О-об- 5разного элемента.

3. Способ по пп. 1 и 2, отличающийся тем, что разность ширин развертки формуемого и-образного элемента в двух соседних формую- цих этот элемент технологических переходах выдерживают одинаковой для всех пар черновых технологических формующих переходов.

4. Способ по пп. 1 и 2, отличающийся тем, что разность ширин раэвертки формуемого U-образ- ного элемента в двух соседних формующих этот элемент технологнческих переходах выдерживают одинаковой для всех пар последних переходов, начиная с пар, в которые входит первый

предчистовой технологический формующий переход,

5. Способ по пп. 1-4, отличающийся тем, что разность ширин развертки формуемого U-образ- ного элемента в двух соседних формующих этот элемент технологических переходах в каждой из пар соседних черновых технологических переходов выдерживают в два-три раза меньшей, чем в каждой иэ пар последних технологических переходов,начиная с пар, в которые входнт последний предчистовой

технологический формующий переход.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления несимметричных гнутых профилей проката | 1985 |

|

SU1269877A1 |

| Способ изготовления сортовых гнутых профилей | 1991 |

|

SU1819170A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1994 |

|

RU2071849C1 |

| Способ изготовления гнутых гофрированных профилей проката | 1988 |

|

SU1606226A1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1683837A1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО СОРТОВОГО ПРОФИЛЯ | 1998 |

|

RU2148450C1 |

| Способ изготовления гнутых профилей | 1987 |

|

SU1480918A1 |

| Способ изготовления гнутых профилей проката | 1980 |

|

SU978972A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВЫХ ГНУТЫХ ПРОФИЛЕЙ | 1993 |

|

RU2040997C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1993 |

|

RU2039620C1 |

Изобретение относится к обработке металлов давлением листового материала в валках и предназначено для использования преимущественно в черной металлургии. Цель изобретения - повышение качества профилей. В каждом черновом технологическом формующем переходе осуществляют формовку места изгиба 3 U - образного элемента путем гибки его периферийных участков 4 с внутренним радиусом, определяемым по расчетной зависимости. В каждом технологическом формующем переходе, кроме последнего, место изгиба U - образного элемента формуют с шириной развертки, большей ширины его развертки на готовом профиле. При этом указанное превышение уменьшают по переходам от его максимального значения в задающем технологическом переходе до нуля в последнем технологическом формующем переходе. Разность ширины развертки U - образного формуемого элемента в двух соседних переходах выдерживают одинаковой во всех парах черновых технологических формующих переходов. Разность ширины развертки U - образного формуемого элемента в двух соседних переходах выдерживают одинаковой во всех парах последних переходов, начиная с пар, в которые входит предчистовой технологический формирующий переход. Разность ширины развертки U - образного элемента в двух соседних технологических переходах в каждой из пар соседних черновых переходов выдерживают в два-три раза меньшей, чем в каждой из пар последних технологических переходов, начиная с пар, в которые входит последний предчистовой формующий переход. Способ позволяет уменьшить утонение основного и защитного металла покрытия мест изгиба U - образных элементов. 4 з.п. ф-лы, 2 ил., 2 табл.

Таблица 2

I.S

Suf

Фиг. г

| Способ изготовления гнутых профилей проката с элементами двойной толщины у кромок | 1977 |

|

SU650691A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-30—Публикация

1988-03-30—Подача