Изобретение относится к обработке металлов давлением, в частностей к производству гнутых профилей проката в валках профилегибочного стана.

Известен способ изготовления гнутых профилей проката, включающий последовательную подгибку элементов профиля по переходам, при котором на - первых переходах формуют профили с зауженными горизонтальными участками, которые растягивают на последних переходах 1.

Недостатком способа является переформовка элементов профиля и значительное пружинение при ослабленных режимах формовки.

Цель изобретения - улучшение качества профилей за счет уменьшения пружинения мест изгиба.

Указанная цель достигается тем, что в способе изготовления гнутых профилей проката, включающем последовательную подгибку элементов профиля по переходам, при котором первоначально формуют профиль с уменьшенной шириной мест изгиба, а затем при окончательной формовке профиля ширину мест изгиба увеличивсцот растяжением до заданной, при первоначальной формовке получают профиль

с шириной и высотой, равными заданным, а уменьшенную ширину мест изгиба получают путем увеличения их радиусов закруглений, а затем при окончательной формовке радиусы закруглений упомянутых мест изгиба уменьшают до заданных при неизменном положении примыкающих к ним участков.

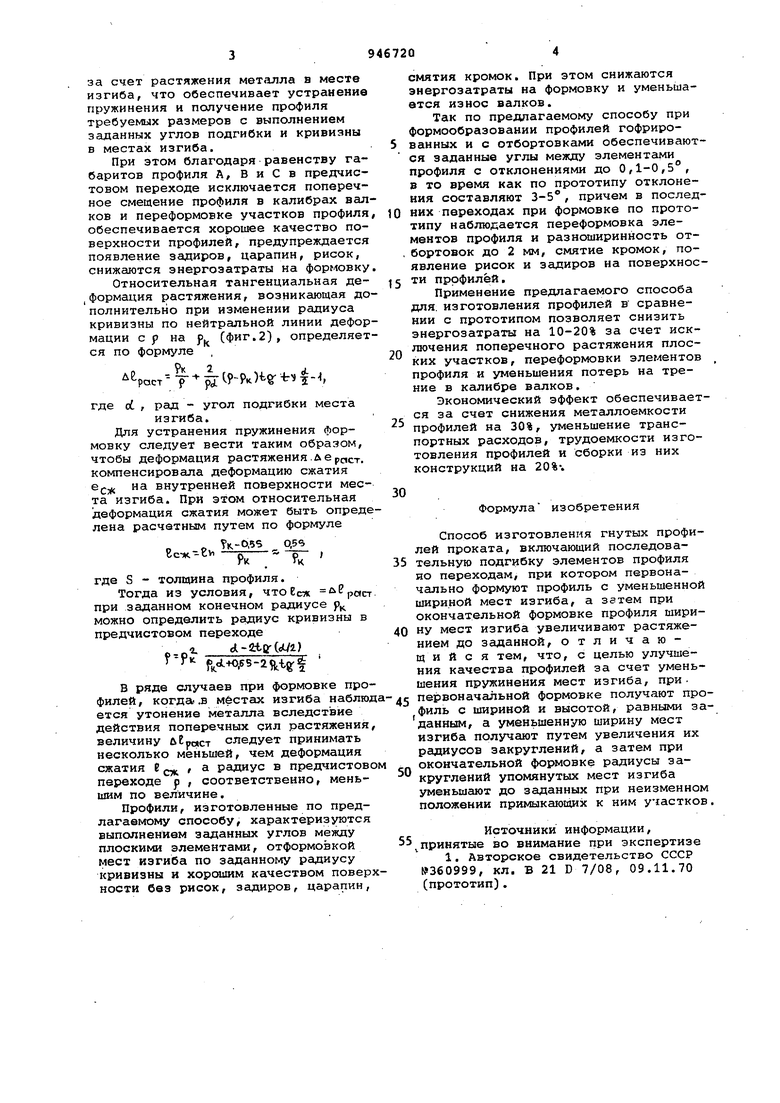

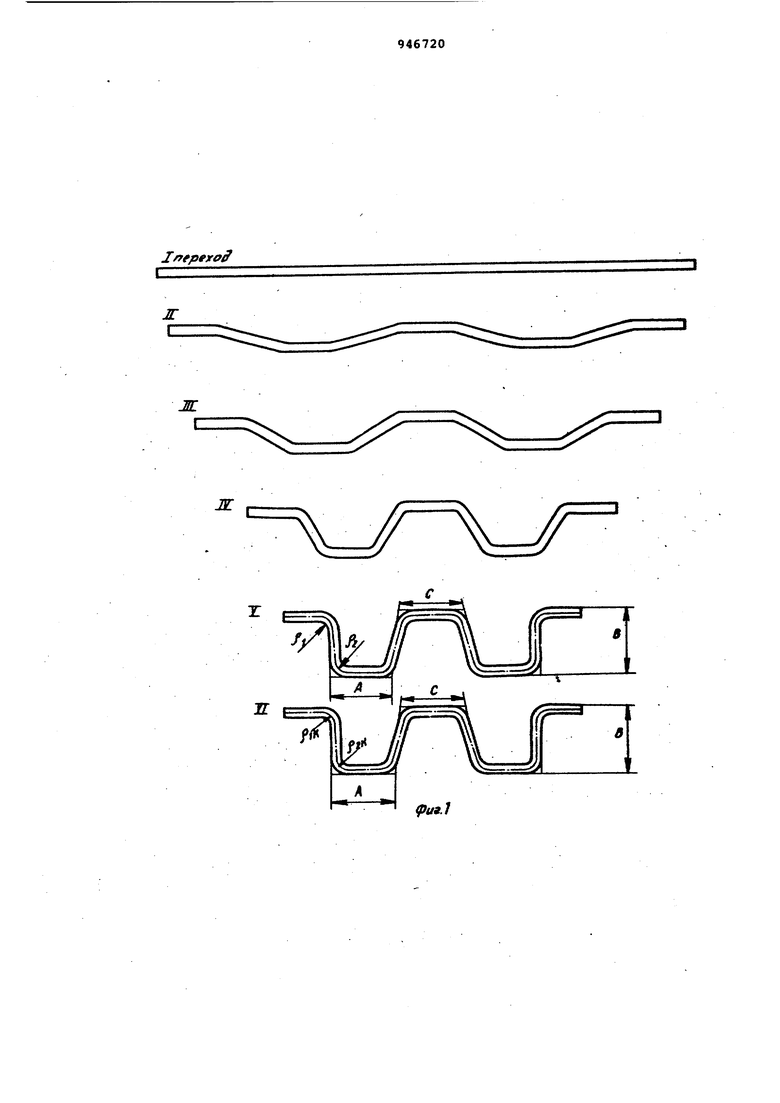

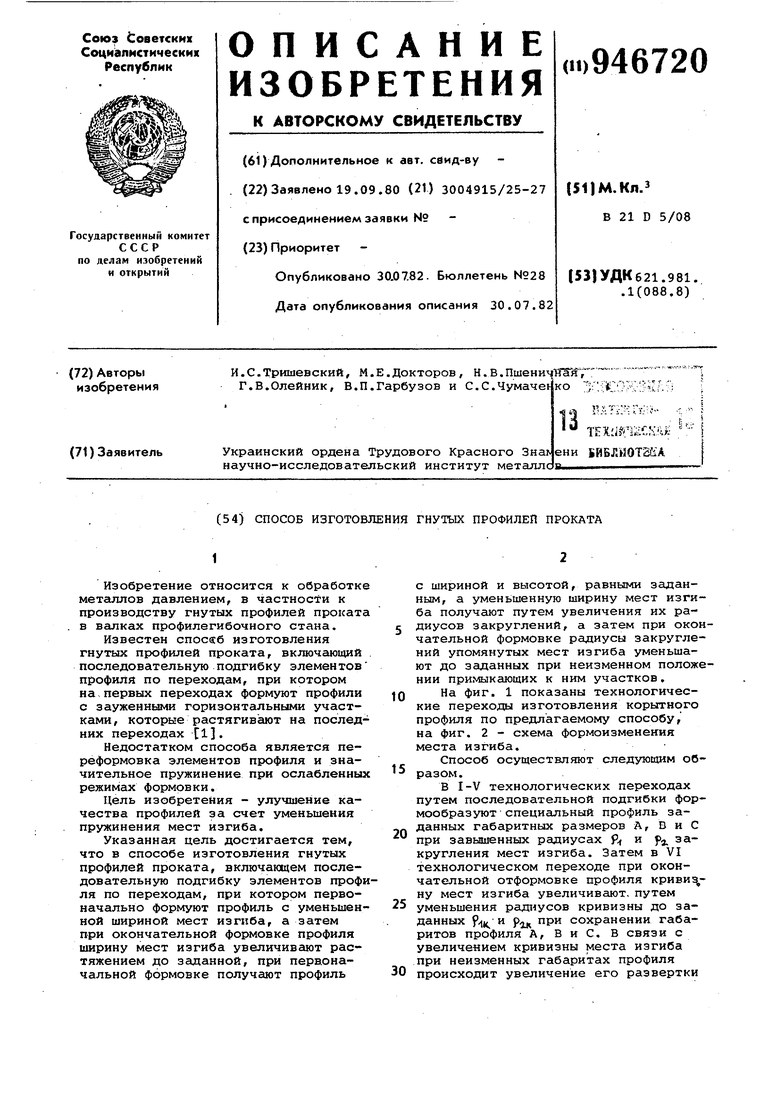

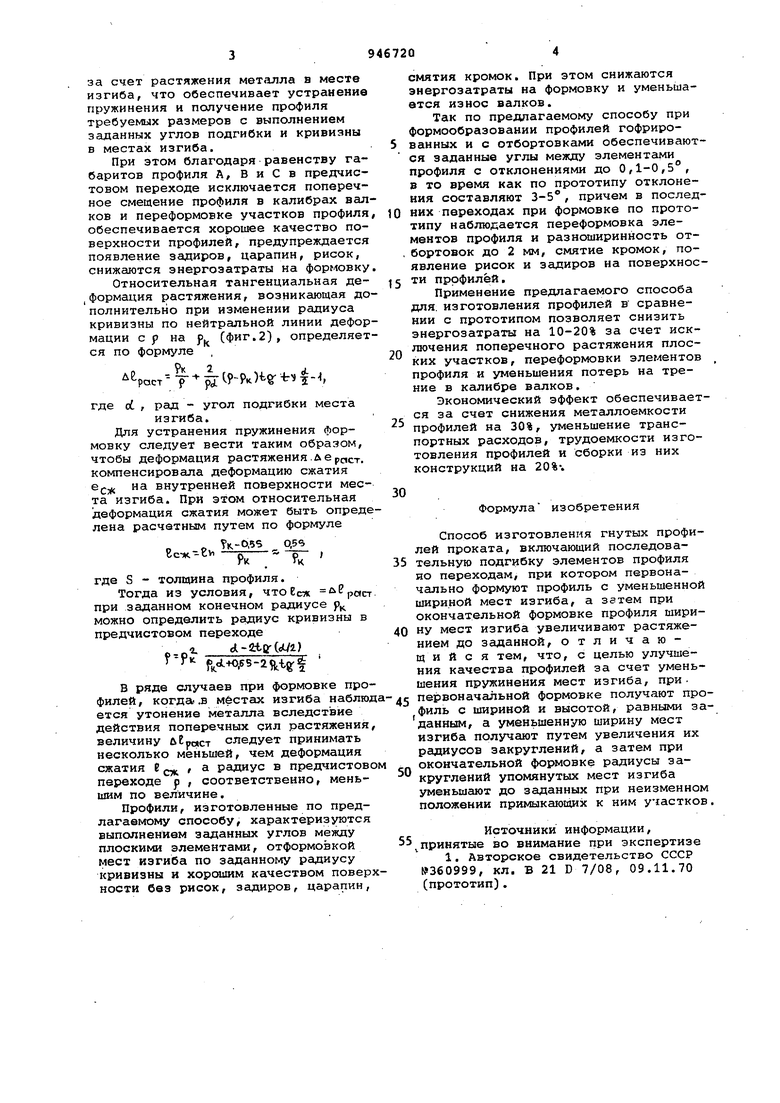

На фиг. 1 показаны технологические переходы изготовления корытнрго профиля по предлагаемому способу, на фиг. 2 - схема формоизменения места изгиба.

Способ осуществляют следующим образом .

В I-V технологических переходах путем последовательной подгибки формообразуют специальный профиль заданных габаритных размеров А, В и С при завышенных радиусах р и Рз закругления мест изгиба. Затем в VI технологическом переходе при окончательной отформовке профиля криви ну мест изгиба увеличивают, путем уменьшения радиусов кривизны до заданных Р, и р при сохранении габаритов профиля А, в и с. В связи с увеличением кривизны места изгиба при неизменных габаритах профиля происходит увеличение его развертки

за счет растяжения металла в месте изгиба, что обеспечивает устранение пружинения и получение профиля требуемых размеров с выполнением заданных углов подгибки и кривизны в местах изгиба.

При этом благодаря равенству габаритов профиля А, В и С в предчистовом переходе исключается поперечное смещение профиля в калибрах валков и переформовке участков профиля обеспечивается хорошее качество поверхности профилей, предупреждается появление задиров, царапин, рисок, снижаются энергозатраты на формовку

Относительная тангенциальная де,формация растяжения, возникающая дополнительно при изменении радиуса кривизны по нейтральной линии деформации с р на р. (фиг.2), определяется по формуле

Дороет У- -рк)Ч-Ь t-t,

где d. , рад - угол подгибки места

изгиба.

Для устранения пружинения формовку следует вести таким образом, чтобы деформация растяжения., компенсировала деформацию сжатия е. на внутренней поверхности места изгиба. При этом относительная деформация сжатия может быть определена расчетным путем по формуле

о f Ук-03в 0.5в гсж-Ev,- -где S - толщина профиля.

Тогда из условия, чтоЕстк при заданном конечном радиусе р можно определить радиус кривизны в предчистовом переходе

«JL grlB-Wa)

f-p .+o B-25Lt8-$

В ряде случаев при формовке профилей, когда .в местах изгиба наблюдается утонение металла вследствие действия поперечных сил растяжения, величину лЕраст следует принимать несколько меньшей, чем деформация сжатия С j. , а радиус в предчистовом переходе р , соответственно, меньшим по величине,

Профили, изготовленные по предлагаемому способу, характеризуются выполнением заданных углов между плоскими элементами, отформовкой мест изгиба по заданному радиусу кривизны и хорошим качеством поверхности без рисок, задиров, царапин.

смятия кромок. При этом снижаются энергозатраты на формовку и уменьшается износ валков.

Так по предлагаемому способу при формообразовании профилей гофрированных и с отбортовками обеспечиваются заданные углы между элементами профиля с отклонениями до 0,1-0,5°, в то время как по прототипу отклонения составляют 3-5, причем в последних переходах при формовке по прототипу наблюдается переформовка элементов профиля и разноширинность отбортовок до 2 мм, смятие кромок, появление рисок и задиров на поверхности профилей.

Применение предлагаемого способа для. изготовления профилей в сравнении с прототипом позволяет снизить энергозатраты на 10-20% за счет исключения поперечного растяжения плоских участков, переформовки элементов профиля и уменьшения потерь на трение в калибре валков.

Экономический эффект обеспечивается за счет снижения металлоемкости

профилей на 30%, уменьшение транспортных расходов, трудоемкости изготовления профилей и сборки из них конструкций на 20%-.

30

Формула изобретения

Способ изготовления гнутых профилей проката, включающий последовательную подгибку элементов профиля но переходам, при котором первоначально формуют профиль с уменьшенной шириной мест изгиба, а ззтем при окончательной формовке профиля ширину мест изгиба увеличивают растяжением до заданной, отличающийся тем, что, с целью улучшения качества профилей за счет уменьшения пружинения мест изгиба, при.

Д5 первоначальной формовке получают профиль с шириной и высотой, равными заданным, а уменьшенную ширину мест изгиба получают путем увеличения их радиусов закруглений, а затем при окончательной формовке радиусы за50круглений упомянутых мест изгиба уменьшают до заданных при неизменном положении примыкающих к ним участков

Источники информации,

55 принятые во внимание при экспертизе

1. Авторское свидетельство СССР №360999, кл. В 21 D 7/08, 09.11.70 (прототип).

Il fpfXtfff

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей проката | 1980 |

|

SU978972A1 |

| Способ изготовления гнутых профилей | 1981 |

|

SU997901A1 |

| Способ формовки гнутых профилей проката | 1981 |

|

SU995974A1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1989 |

|

RU2068747C1 |

| Способ изготовления гнутых профилей с элементами двойной толщины на кромках | 1987 |

|

SU1488060A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗЕТОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2065791C1 |

| Способ изготовления холодногнутых профилей проката | 1977 |

|

SU662195A1 |

| Инструмент профилегибочного стана | 1980 |

|

SU912333A1 |

| Способ изготовления гнутых коробчатыхпРОфилЕй | 1976 |

|

SU603181A1 |

| Способ изготовления гнутых С-образных профилей | 1989 |

|

SU1634348A1 |

Ж

Ж

Ж

г .

(ри.1

Авторы

Даты

1982-07-30—Публикация

1980-09-19—Подача