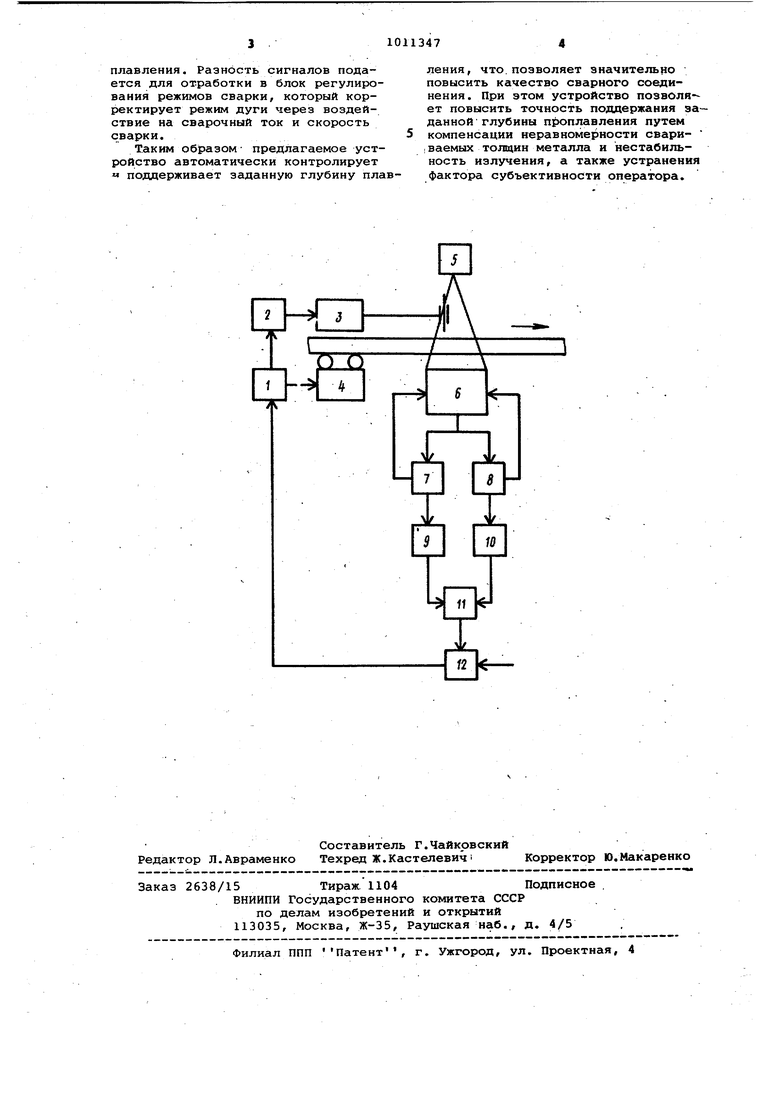

изобретение относится к сварочному производству, а именно к устро ствам контроля при дуговой механизи рованной сварке стыковых соединений с рентгенотелевизионным контролем качества сварных соединений непосредственно в процессе сварки и может быть применено при сварке ответственных соединений. Известно устройство для автомати ческого контроля и регулирования глубины проплавления. В этом устройстве регулирование осуществляют по косвенному параметру процесса сварки - распределению температуры в сварочной ванне и вблизи нее f1J. Недостатком этого устройства является большая инерционность и, как следствие, низкая точность регулирования и контроля глубины проплавления. Наиболее близким по технической сущности к предлагаемому устройству является рентгенотелевизионное устройство для контроля качества сварных швов. Это устройство содержит блок регулирования режимов сварки, соединенный с механизмом перемещения изделий и через источник питания дуги со сварочной головкой, источник излучения и интроскоп, который через канал связи соединен с видеоконтрольным устройством, а через блоки обработки информации автоматического управления и пульт дистанционного управления соединен с блоком регулирования режимов сварки 2 J. Данное устройство обладает низкой точностью регулирования глубины проплавления, потому что контроль глубины проплавления ведется визуал но оператором по изображению на видеоконтрольном устройстве интроскопа. Цель изобретения - повышение качества сварного соединения путем повышения точности поддержания заданной глубины проплавления за счет компенсации неравномерности свариваемых толщин металла и нестабильности излучения. Поставленная цель достигается те что в устройство для автоматическог регулирования глубины проплавления при рентгенотелевизионном контроле качества сварного соединения в процессе сварки, содержащее блок регулирования режимов сварки, источник питания дуги, сварочную головку, механизм перемещения свариваемых из делий, источник излучения и интроскоп, при этом блок регулирования режимов сварки соединен с механизмо перемещения изделия и источником пи тания дуги, который подключен к сва рочной головке, в него введены две схемы выделения сигналов участков изображения, два интегратора, схема отношения и схема сравнений, при этом первые выходы схем вьщеления сигналовучастков изображения соединены через соответствующие интеграторы с входами cxeiuiH отношений, выход последней через схему сравнения соединен с входом блока регулирования режимов сварки , вторые выходы схем выделения сигналов участков изображения соединены с входами интроскопа и его выход соединен с входами схем выделения сигналов участков изображения. На чертеже приведена структурная схема устройства. Устройство содержит блок регулирования режимов сварки 1, источник питания дуги 2, сварочную головку 3, механизм перемещения изделия 4, источник излучения 5, интроскоп б, схемы выделения сигналов участков изображения 7 и 8, интеграторы 9 и 10, схему отношений 11 и схему сравнений 12. Выход блока регулирования режимов сварки 1 подсоединен к источнику питания дуги 2 и механизму перемещения изделия 4. Выход источника питания дуги 2 подсоединен к сварочной головке 3. Выход интроскопа 6 соединен с входами двух схем выделения участков изображения 7 и 8. Причем первые их выходы подключены к входам интроскопа б, а вторые выходы через соответствующие интеграторы 9 и 10 подключены ко входам схемы отношений 11. Выход схемы отнощений 11 через схему сравнения 12 соединен с управляющим входом блока регулирования режимов сварки 1. Устройство работает следующим образом. При контроле качества сварного шва в процессе сварки в поле контроля телевизионного интроскопа находится зона плавления, зона формирования и сформированный сварной шов - соединение. Скрытое радиационное изображение поля контроля преобразуется в видимое и передается по линии связи на видеоконтрольное устройство интроскопа б. Схемы вьщеления сигналов участков изображения 7 и 8 выделяют телевизионный сигнал с изображением участка основного металла и участка, расположенного у дна кратера, образуемого дугой в сварочной ванне. Это позволяет компенсировать нестабильность излучения и толщины свариваемогометалла. Полученные сигналы с участков изображения интегрируются и поступают в схему отношения 11. Сигнал отношение поступает на вход схемы сравнения 12, где сравнивается входной сигнал с регулируемым (эталонным) сигналом, равным заданной величине про-плавления. Разность сигналов подается для отработки в блок регулирования режимов сварки, который корректирует режим дуги через воздействие на сварочный ток и скорость сварки.

Таким образом предлагаемое устройство автоматически контролирует и поддерживает заданную глубину плавления, что. позволяет значительно повысить качество сварного соединения. При этом устройство позволя-ет повысить точность поддержания заданной глубины проплавления путем компенсации неравномерности свари:ваемых толщин металла и нестабильность излучеиия, а также устранения фактора субъективности оператора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом сварки | 1983 |

|

SU1107975A1 |

| Способ регулирования глубины проплавления при автоматической аргонодуговой сварке неплавящимся электродом без присадочной проволоки | 1983 |

|

SU1123803A1 |

| Датчик для контроля глубины проплавления при сварке стыков труб | 1981 |

|

SU969478A1 |

| СПОСОБ СЛЕЖЕНИЯ ЗА КАЧЕСТВОМ СВАРКИ ПЛАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2113327C1 |

| Система автоматического управления процессом сварки | 1983 |

|

SU1199519A2 |

| Система управления процессом дуговой сварки | 1984 |

|

SU1207677A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2490103C1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| Система автоматического управления процессом сварки | 1984 |

|

SU1192920A2 |

| Рентгенотелевизионный интроскоп | 1976 |

|

SU586373A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ при рентгенотелевизионном контроле качества сварного соединения в йроцессе сварки, содержащее блок регулирования режимов сварки, источник питания дуги, сварочную головку, механизм перемещения свариваемых из,делий, источник излучения и интроскоп, при этом блок регулирования режимов сварки соединен с механизмом перемещения изделия и источником питания дуги, который подключен к сварочной головке, отличающеес я тем, что. С целью повышения качества сварного соединения путем повышения точности поддержания заданной глубины проплавления за счет компенсации нера.вномерности свариваемых толщин металла и нестабильности излучения, в него введены схемы выделения сигналов участков изображения, два интегратора, схема отношений и схема сравнения, при этом первые выходы схемы выделения сигна- лов участков изображения соединены (Л через соответствующие интеграторы с входами схемы отношений, выход последней через схему сравнения соединен с входом блока регулирования режимов сварки, вторые выходы схем выделения сигналов участков изображения соединены с входами интроскопа, а его выход соединен с входами схем выделения сигналов участков изображения. 00 N

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ОНА 3299250, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бердоносов В.А | |||

| и др | |||

| Рентгенотелевизионная установка для контроля качества сварных швов | |||

| - Сварочное производство , 1975, 4, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1983-04-15—Публикация

1978-07-19—Подача