Изобретение относится к производству бесстержневых рулонов из различных длинномерных материалов, например пленок.

Известна оправка устройства для намотки бесстержневых рулонов из длинномерного материала, например пленок, содержащая полый цилиндрический корпус, закрытый с одного конца, связанный другим концом с системой для подвода сжатого воздуха в полость корпуса и имеющий в стенках на всей своей длине отверстия для вывода воздуха и создания воздушной подушки между корпусом и намотанным рулоном, оси которых выполнены наклонными к оси корпуса в направлении, противоположном направлению вывода оправки из рулона 1. В данной оправке подаваемый в ее корпус воздух равномерно выходит через его отверстия и по мере снятия с нее рулона воздух из отверстий на освободившейся от рулона части ее корпуса выходит в атмосферу, что приводит к снижению давления воздуха в корпусе и соответственно давления его при выходе из отверстий на находящейся еще внутри рулона части корпуса. В результате этого возможно уменьшение толщины воздушной подушки между корпусом и рулоном и заклинивание оправки в рулоне, что может повредить внутренние слои рулона. Кроме того, выброс в атмосферу значительного количества воздуха еще до окончания процесса съема рулона обуславливает больщие энергозатраты известной оправки.

Цель изобретения - предотвращение повреждения внутренних слоев рулона при его съеме.

Поставленная цель достигается тем, что оправка устройства для намотки бесстержневых рулонов из длинномерного материала, например пленок, содержащая полый цилиндрический корпус, закрытый с одного конца, связанный другим концом с системой для подвода сжатого воздуха в полость корпуса и имеющий в стенках на всей своей длине отверстия для вывода воздуха и создания воздушной подушки между корпусом и намотанным рулоном, оси которых выполнены наклонными к оси корпуса в направлении, противоположном направлению вывода оправки из рулона, содержит трубку, расположенную в корпусе на части его длины коаксиально ему со стороны подсоединения корпуса к системе для подвода сжатого воздуха и вывода оправки из рулона и с образованием кольцевого зазора с корпусом, и кольцевую перегородку, установленную в корпусе с образованием зазора с торцом трубки и с возможностью осевого перемещения в корпусе для регулирования зазора между перегородкой и трубкой посредством резьбового держателя, размещенного со стороны закрытого конца корпуса, при этом оправка установлена с возможностью съема вместе с рулоном с устройства для намотки.

Отверстия в стенке корпуса выполнены по его длине в направлении к закрытому концу корпуса с уменьшающимся щагом и

увеличивающимся диаметром.

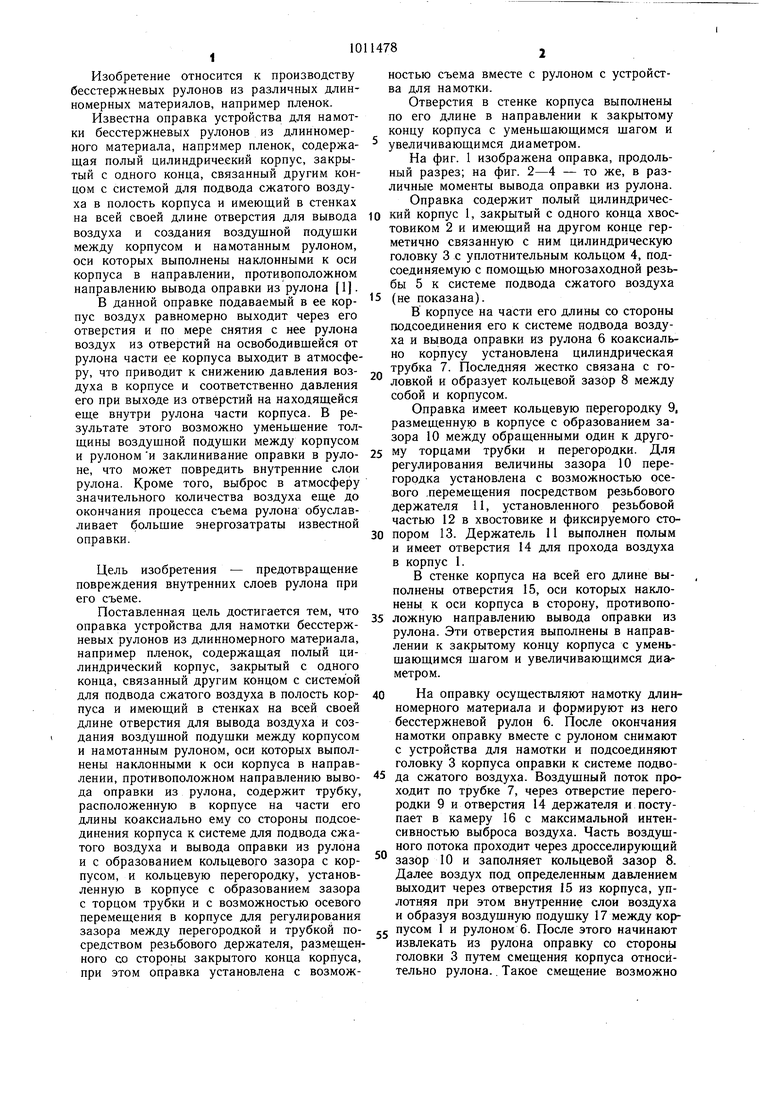

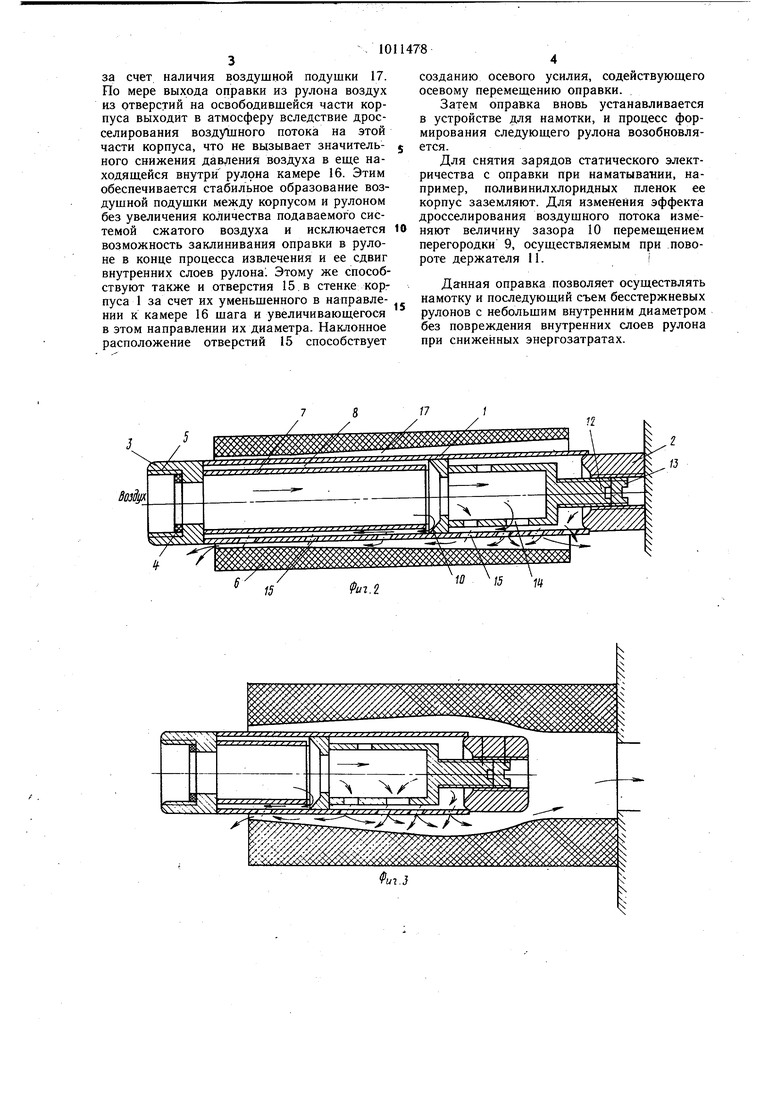

На фиг. 1 изображена оправка, продольный разрез; на фиг. 2-4 - то же, в различные моменты вывода оправки из рулона. Оправка содержит полый цилиндрический корпус 1, закрытый с одного конца хвостовиком 2 и имеющий на другом конце герметично связанную с ним цилиндрическую головку 3 с уплотнительным кольцом 4, подсоединяемую с помощью многозаходной резьбы 5 к системе подвода сжатого воздуха

5 (не показана).

В корпусе на части его длины со стороны подсоединения его к системе подвода воздуха и вывода оправки из рулона б коаксиально корпусу установлена цилиндрическая трубка 7. Последняя жестко связана с головкой и образует кольцевой зазор 8 между собой и корпусом.

Оправка имеет кольцевую перегородку 9, размещенную в корпусе с образованием зазора 10 между обращенными один к другому торцами трубки и перегородки. Для регулирования величины зазора 10 перегородка установлена с возможностью осевого .перемещения посредством резьбового держателя 11, установленного резьбовой частью 12 в хвостовике и фиксируемого стопором 13. Держатель 11 выполнен полым и имеет отверстия 14 для прохода воздуха в корпус 1.

В стенке корпуса на всей его длине выполнены отверстия 15, оси которых наклонены к оси корпуса в сторону, противоположную направлению вывода оправки из рулона. Эти отверстия выполнены в направлении к закрытому концу корпуса с уменьщающимся шагом и увеличивающимся диа метром.

0 На оправку осуществляют намотку длинномерного материала и формируют из него бесстержневой рулон 6. После окончания намотки оправку вместе с рулоном снимают с устройства для намотки и подсоединяют головку 3 корпуса оправки к системе подвода сжатого воздуха. Воздущный поток проходит по трубке 7, через отверстие перегородки 9 и отверстия 14 держателя и поступает в камеру 16 с максимальной интенсивностью выброса воздуха. Часть воздушного потока проходит через дросселирующий зазор 10 и заполняет кольцевой зазор 8. Далее воздух под определенным давлением выходит через отверстия 15 из корпуса, уплотняя при этом внутренние слои воздуха и образуя воздушную подушку 17 между корпусом 1 и рулоном 6. После этого начинают извлекать из рулона оправку со стороны головки 3 путем смещения корпуса относительно рулона.. Такое смещение возможно

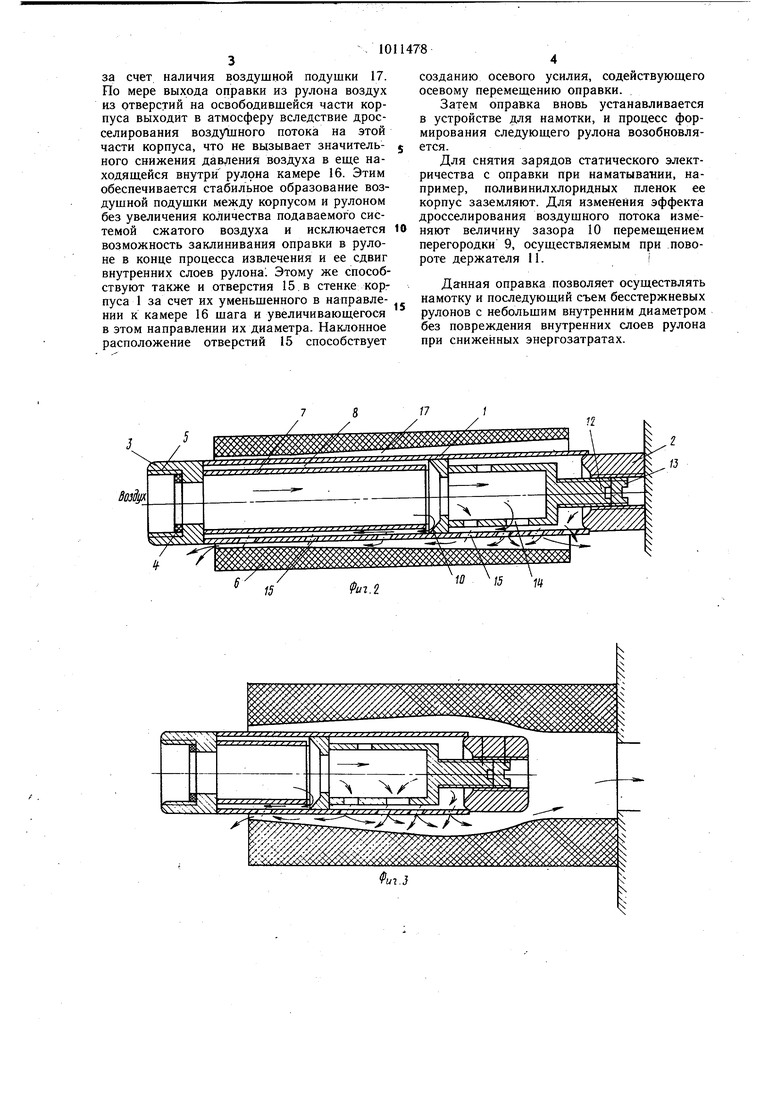

за счет наличия воздушной подушки 17. По мере выхода оправки из рулона воздух КЗ отверстий на освободившейся части корпуса выходит в атмосферу вследствие дросселирования воздушного потока на этой части корпуса, что не вызывает значителького снижения давления воздуха в еш,е находящейся внутри рулона камере 16. Этим обеспечивается стабильное образование воздушной подушки между корпусом и рулоном без увеличения количества подаваемого системой сжатого воздуха и исключается возможность заклинивания оправки в рулоне в конце процесса извлечения и ее сдвиг внутренних слоев рулона Этому же способствуют также и отверстия 15. в стенке корпуса 1 за счет их уменьшенного в направлении к камере 16 шага и увеличиваюшегося в этом направлении их диаметра. Наклонное расположение отверстий 15 способствует

созданию осевого усилия, содействующего осевому перемещению оправки.

Затем оправка вновь устанавливается в устройстве для намотки, и процесс формирования следующего рулона возобновляется.

Для снятия зарядов статического электричества с оправки при наматывании, например, поливинилхлоридных пленок ее корпус заземляют. Для изменения эффекта дросселирования воздушного потока изменяют величину зазора 10 перемещением перегородки 9, осуществляемым при повороте держателя 11.i

Данная оправка позволяет осуществлять намотку и последующий съем бесстержневых рулонов с небольшим внутренним диаметром без повреждения внутренних слоев рулона при сниженных энергозатратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для бесшпульной намотки рулонов длинномерного материала | 1989 |

|

SU1719304A1 |

| Оправка для намотки рулонного материала | 1974 |

|

SU485938A1 |

| Устройство для намотки ленточного материала | 1983 |

|

SU1138375A1 |

| Линия для литья керамической пленки | 1985 |

|

SU1283104A1 |

| Линия литья керамической пленки | 1990 |

|

SU1747275A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| Устройство для намотки кольцевых заготовок плоских конденсаторов | 1984 |

|

SU1218422A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ ТРЕНИЯ СЦЕПЛЕНИЯ МЕЖДУ МОТАЛКОЙ И РУЛОНОМ | 2005 |

|

RU2323869C1 |

| Устройство для одновременноэ двухосноэ ориентации рукавных полимерных пленок | 1976 |

|

SU603585A1 |

| ЭЛЕКТРОННАЯ СИГАРЕТА | 2014 |

|

RU2629882C2 |

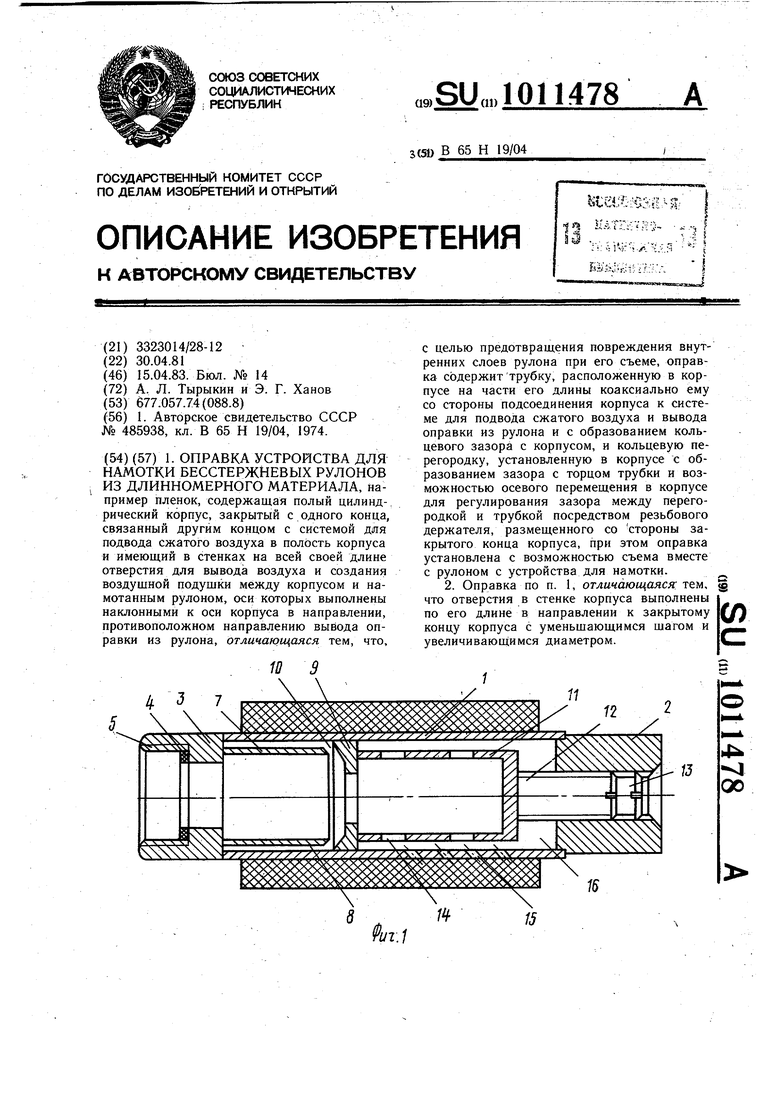

1. ОПРАВКА УСТРОЙСТВА ДЛЯ НАМОТКИ БЕССТЕРЖНЕВЫХ РУЛОНОВ ИЗ ДЛИННОМЕРНОГО МАТЕРИАЛА, например пленок, содержащая полый цилиндрический корпус, закрытый с одного конца, связанный другим концом с системой для подвода сжатого воздуха в полость корпуса и имеющий в стенках на всей своей длине отверстия для вывода воздуха и создания воздушной подущки между корпусом и намотанным рулоном, оси которых выполнены наклонными к оси корпуса в направлении, противоположном направлению вывода оправки из рулона. Отличающаяся тем, что. с целью предотвращения повреждения внутренних слоев рулона при его съеме, оправка содержит трубку, расположенную в корпусе на части его длины коаксиально ему со стороны подсоединения корпуса к системе для подвода сжатого воздуха и вывода оправки из рулона и с образованием кольцевого зазора с корпусом, и кольцевую перегородку, установленную в корпусе с образованием зазора с торцом трубки и возможностью осевого перемещения в корпусе для регулирования зазора между перегородкой и трубкой посредством резьбового держателя, размещенного со стороны закрытого конца корпуса, при этом оправка установлена с возможностью съема вместе с рулоном с устройства для намотки. 2. Оправка по п. 1, отличающаяся тем, g что отверстия в стенке корпуса выполнены по его длине в направлении к закрытому ГЛ концу корпуса с уменьшающимся шагом и увеличиваюцхимся диаметром. 4 СХ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Оправка для намотки рулонного материала | 1974 |

|

SU485938A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-04-15—Публикация

1981-04-30—Подача