1

Изобретение относится к способам подготовки массы и может найти применение в целллюлозно-бумажной промышленности.

Цель изобретения - повышение пробивного напряжения и прочности бумаги,

Согласно предлагаемому способу после размола массы до 35-95°ШР из нее путем фракционирования выделяют коротковолокнистую функцию в количестве 20-70% от исходного абсолютного сухого волокна со степенью помола 70-98 ШР, оставшуюся часть со степенью помола 20-90 ШР и смешивают с ко ротковолокнистой фракцией.

Способ осуществляют следующим образом.

После роспуска, предварительного размола, сгущения и промывки деиони- зированной водой массу с концентрацией 2-3% размальшают до 35-95 ШР, после чего массу подают в бассейн. Из бассейна насосом массу направляют на фракционатор, где разделяют ее на две фракции - коротковолокнистую со степенью помола 70-98 ШР и длинноволокнистую со степенью помола 20- 90 ШР. Количество выделенной корот- коволокнистой фракции составляет 20-70% от исходного абсолютного сухого волокна, поступающего на фракционирование. . Каждую из фракций подают в отдельный бассейн. Из бассейна, содержащего длинноволокнистую фракцию, массу подают на мельницы, где размалывают до 97-98 ЦР, после чего ее подают в бассейн размолотой массы. В этот же бассейн для смещения подают насосом коротковолокнистую фракцию, вьщеленную ранее на фракцио наторе. Если степень помола смеси окажется при этом меньше 97-98°PIP, то массу подают на мельницы для окончательного размола до 97-98 ШР.

6033

Бумагообразующие свойства выделенной коротковолокнистой фракции достаточно высоки и поэтому интенсивный размол волокон лишь деструктирует их.

5 На размол волокон длинноволокнистой

фракции затрачивается гораздо мень- ,ше электроэнергии, чем на размол массы всего потока в известном способе,. Состав этой фракции по длине

О волокон более равномерен, чем в исходной массе (перед размолом, что и обусловливает высокие бумйгообра- зующие свойства как волокон этой фракции после размола, так и всей

5 массы после смешения обеих фракций с домолом смеси до 97-98°ШР или без него,,

П р и м е р , Сульфатную небеленую хвойную целлюлозу марки Э-1 после

20 всех предварительных операций (роспуска, предварительного размола до 30°ШР, сгущения, промывки деионизи- рованной водой) размалывают до 95°ШР. Фракционирование массы проводят на

23 лабораторном фракционаторе. При фракционировании выделяют коротковолокнистую фракцию со степенью помола в количестве 70% от исходного количества абсолютно-сухого.волок30 на. Оставшуюся часть (30%) размалывают от исходной степени помола 90°ШР до 98°ШР, смешивают с .выделенной ранее коротковолокнистой фракцией и изготавливают конденсаторную бумагу.

J5 Домол смеси, имеющей степень помола 98°ШР, не проводят. Для изготовления эталонного образца бумаги массу размалывают после всех предварительных операций до 98°ШР согласно известно40 му способу.

В обоих случаях отливают бумагу массой 12 г/м.

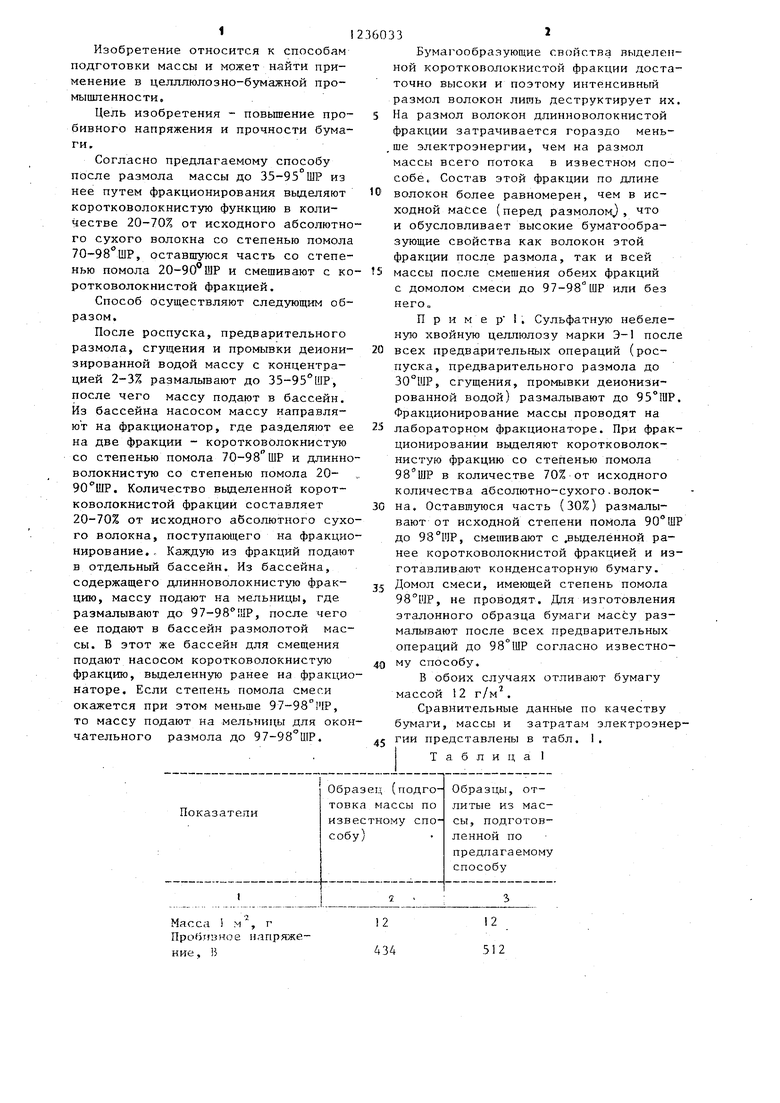

Сравнительные данные по качеству бумаги, массы и затратам электроэнер45 гни представлены в табл. 1.

Разрывная длина, м

Средняя длина волокна, дг Затраты электроэнергии, кВт ч/т

Из данных табл. 1 следует что пробивное напряжение бумаги, изготовленной из массы по предлагаемому способу, на 18%, а разрывная длина на 25% выше, чем у бумаги, отлитой из массы, подготовленной по известному способу. При этом уменьшаются на 20% затраты электроэнергии.

Пример 2. Сульфатную небеленую хвойную целлюлозу (Э-1) после всех предварительных операций (пример 1) размалывают до 35°ШР. При фракционировании вьщеляют коротко- волокнистую фракцию со степенью помола 70°ШР в количестве 20% от исходного количества абсолютного сухого волокна. Оставшуюся часть (80%) со степенью помола 20 ШР размалывают до 98°ШР, смешивают с выделенной ранее коротковолокнистой фракцией. Степень помола смеси составляет 94°ШР. Смесь размалывают до 98 ШР. Качественные показатели бумаги, отлитой из массы, подготовленной по способу-эталону, соответствуют примеру 1.

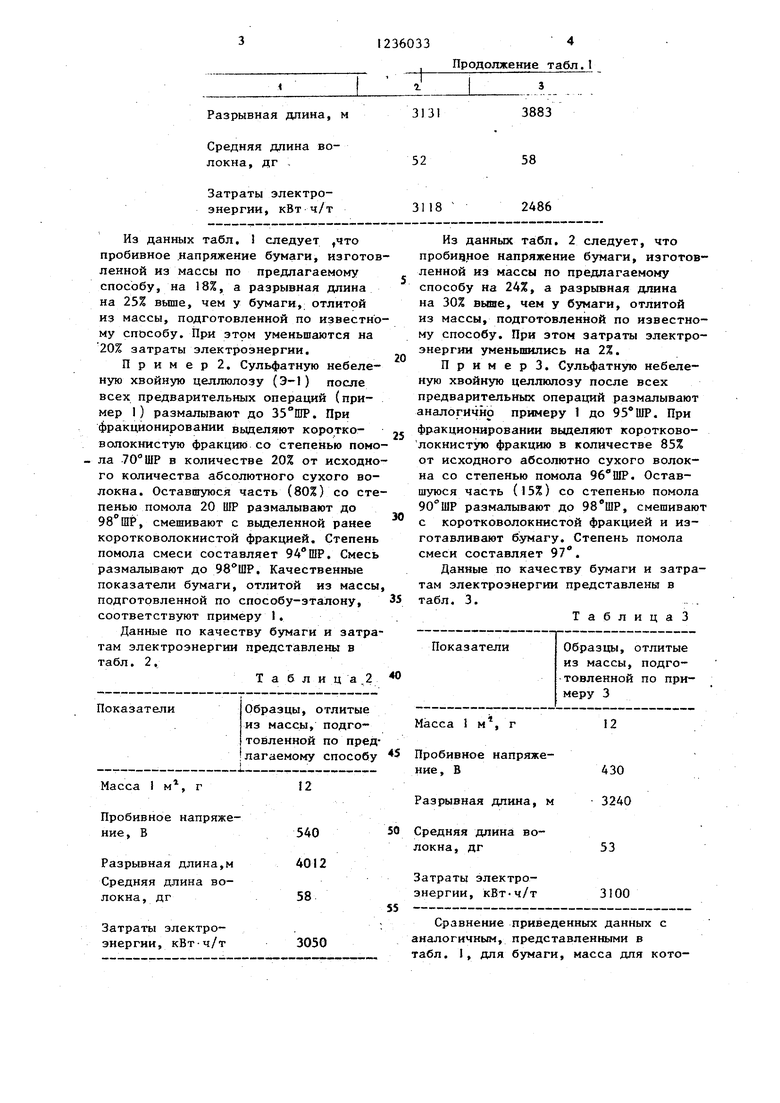

Данные по качеству бумаги и затратам электроэнергии представлены в табл. 2.

Т а б л и ц а.2

Образцы, отлитые из массы, подготовленной по предлагаемому способу

Масса 1 м, г

Пробивное напряжение, В

Разрывная длина,м Средняя длина волокна, дг

Затраты электроэнергии, кВт -ч/т

4

Продолжение табл.1

,., J,.

3883

52

58

3118

2486

Из данных табл. 2 следует, что пробидное напряжение бумаги, изготов- ленной из массы по предлагаемому способу на 24%, а разрывная длина на 30% выше, чем у бумаги, отлитой из массы, подготовленной по известному способу. При этом затраты электроэнергии уменьшились на 2%.

П р и м е р 3. Сульфатную небеленую хвойную целлюлозу после всех предварительных операций размалывают аналогично примеру 1 до . При Фракционировании выделяют коротково- локнистую фракцию в количестве 85% от исходного абсолютно сухого волокна со степенью помола 96°ШР. Оставшуюся часть (15%) со степенью помола 90°ШР размалывают до , смешивают с коротковолокнистой фракцией и изготавливают бумагу. Степень помола смеси составляет 97.

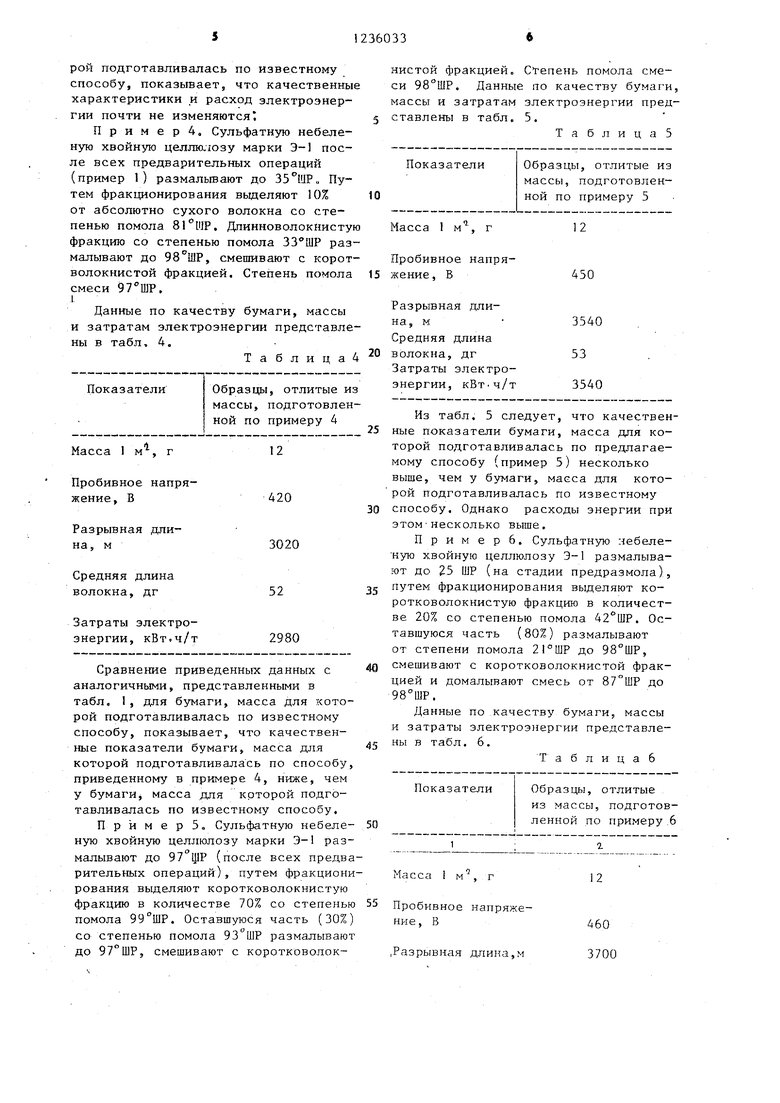

Данные по качеству бумаги и затратам электроэнергии представлены в табл. 3.

ТаблицаЗ

Показатели

Образць, отлитые из массы, подготовленной по примеру 3

Масса 1 м , г 12

Пробивное напряжение, В430

Разрывная длина, м 3240

Средняя длина волокна, дг53

Затраты электроэнергии, кВт-ч/т 3100

; Сравнение приведенных данных с

аналогичным, представленными в - табл. 1, для бумаги, масса для кото

рои подготавливалась по известному способу, показывает, что качественные характеристики и расход электроэнергии почти не изменяются

Пример4. Сульфатную небеленую хвойную целлю,1Озу марки Э-1 после всех предварительных операций (пример 1) размальгоают до Путем фракционирования выделяют 10% от абсолютно сухого волокна со степенью помола . Дпинноволокнистую фракцию со степенью помола размалывают до , смешивают с корот- волокнистой фракцией. Степень помола смеси 97 ШР.

1.

Данньш по качеству бумаги, массы

и затратам электроэнергии представлены в табл, 4.

Таблица4

Показатели

Образцы, отлитые из массы, подготовленной по примеру 4

Сравнение приведенных данных с аналогичными, представленными в табл, 1, для бумаги, масса для которой подготавливалась по известному способу, показывает, что качественные показатели бумаги, масса для которой подготавливалась по способу, приведенному в примере 4, ниже, чем у бyмaгИj масса для которой подготавливалась по известному способу.

П р и м е р 5о Сульфатную небеленую хвойную целлюлозу марки Э- размалывают до 97 ШР (после всех предварительных операций), путем фракционирования выделяют коротковолокнистую фракцию в количестве 70% со степенью помола 99°ШР. Оставшуюся часть (30%) со степенью помола 93 ШР размалывают до 97°ШР, смешивают с коротковолок

жение, В

нистой фракцией. Степень помола смеси 98 ШР. Данные по качеству бумаги, массы: и затратам электроэнергии представлены в табл. 5.

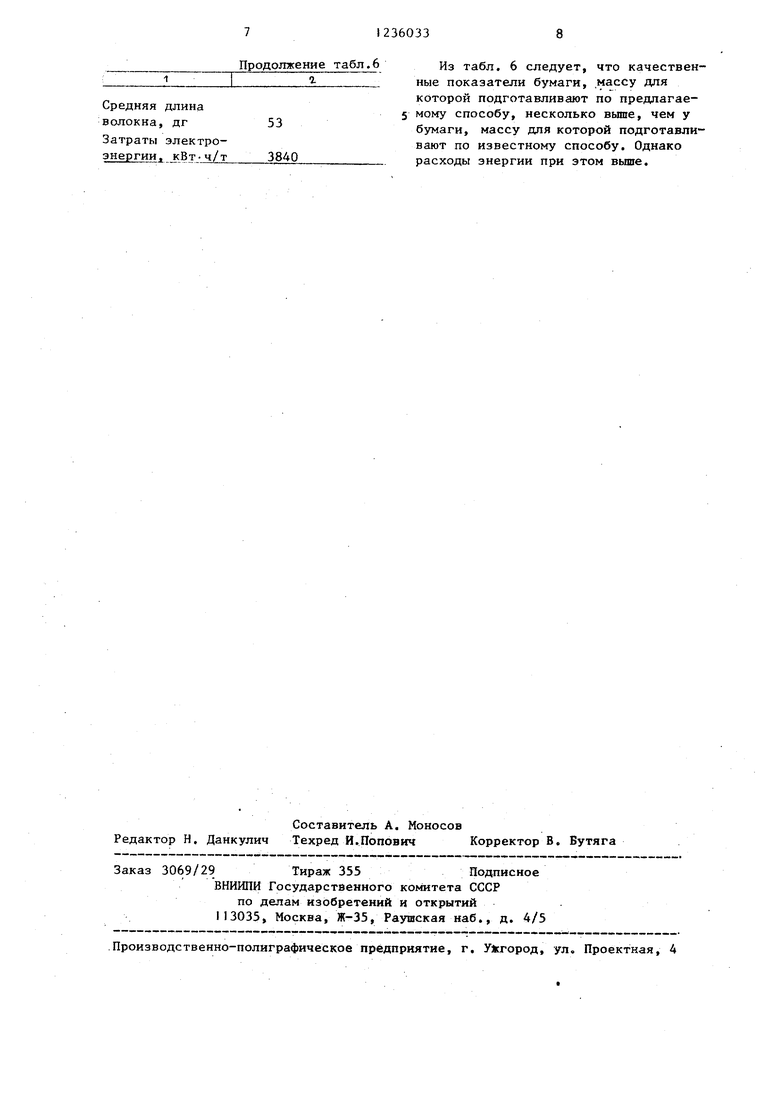

Т а б л и ц а 5

Показатели

жение, В

Образцы, отлитые из массы, подготовленной по примеру 5

жение, В

Масса 1 м

Пробивное напря

Разрывная длина, м

Средняя длина волокна, дг Затраты электроэнергии, кВт.ч/т

12 450

3540

53

3540

Из табл. 5 следует, что качественные показатели бумаги, масса для которой подготавливалась по предлагаемому способу (пример 5) несколько выше, чем у бумаги, масса для которой подготавливалась по известному способу. Однако расходы энергии при этомнесколько выше.

П р и м е р 6. Сульфатную иебеле- ную хвойную целлюлозу Э-1 размалывают до 25 ШР (на стадии предразмола), путем: фракционирования выделяют коротковолокнистую фракцию в количестве 20% со степенью помола 42 ШР. Оставшуюся часть (80%) размалывают от степени помола 21°ШР до 98°ШР, смешивают с коротковолокнистой фракцией и домалывают смесь от 87 ШР до 98°ШР.

Данные по качеству бумаги, массы :и затраты электроэнергии представлены в табл. 6.

Т а б л и ц а 6

Показатели

Образцы, отлитые из массы, подготовленной по примеру ,6

Масса 1 м , г

Пробивное напряжение, В

.Разрывная длина,м

712360338

Продолжение табл.6Из табл. 6 следует, что качествен I ные показатели бумаги, .массу для

которой подготавливают по предлагаередняя длина мому способу, несколько вьше, чем у

волокна, дг 53бумаги, массу дпя которой подготавли

Затраты электро-вают по известному способу. Однако

кВтлЧ/т 3840расходы энергии при этом выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки волокнистой массы для изготовления жиронепроницаемой бумаги | 1984 |

|

SU1219697A1 |

| Способ подготовки волокнистой массы для изготовления бумаги-основы для гофрирования | 1984 |

|

SU1261994A1 |

| Способ изготовления двухслойного картона | 1976 |

|

SU606913A1 |

| Бумажная масса для изготовления бумаги-основы для гофрирования | 1987 |

|

SU1467127A1 |

| Способ изготовления тарного картона | 1980 |

|

SU887675A1 |

| Способ приготовления бумажной массы | 1978 |

|

SU746004A1 |

| Способ автоматического управления процессом фракционирования бумажной массы | 1978 |

|

SU777125A1 |

| Картон для плоских слоев гофрированного картона | 1987 |

|

SU1490208A1 |

| Способ подготовки макулатурной массы для изготовления элементарных слоев многослойной бумаги и картона | 1989 |

|

SU1719503A1 |

| Способ приготовления бумажной массы | 1972 |

|

SU444848A1 |

| Способ подготовки массы для изготовления электроизоляционной бумаги | 1976 |

|

SU940358A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Киселев С.С | |||

| и др | |||

| Эксплуатация и ремонт дисковых и конических мельниц | |||

| М.: Лесная промьшленность, 1979, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1986-06-07—Публикация

1985-01-02—Подача