Изобретение от.носится к способу подготовки волокнистых полуфабрика- тов для производства тонких техничес ких, преимущественно сигаретной и па пиросной, бумаг и предназначено для использования в целлюлозно-бумажнрй промышленности. Известен способ совместного размола тряпично-целлюлозной массы при производстве папиросной бумаги, где размол ведут в роллах. Для осуществле ния способа сначала в ролл загружается тряпичная полумасса и производится ее подмол до 86,5-87, и массового показателя средней длины волокна 110-125 дг, затем в него догружается целлюлоза, где в течение 15 мин произ водится ее роспуск. Первая присадка производится при 100 А в течение 40 мин, а вторая при 130 А в течение остального времени размола. Общая продолжительность размола 6-7 ч 1, Однако размол осуществляется на морально устаревшем оборудовании роллах, которые малопроизводительны, энергоемки, при размоле не обеспечивают равномерной разработки волокон, требуют повышенных эксплуатационных затрат, больших проиэводственных плоцадей для их размещения и, что самое важное, процесс размола в роллах длительный. Самьм существенным иедостат- ком является то, что ступенчатое на- / гружение ролла ведется с повышением нагрузки. На начальном этапе совмест« ного размола пРИ небольших удельных нагрузках целлюлоза набухает и ее способность к размолу увеличивается. При этом градус помола целлюлозы увеличивается как за счет фибриллиро вания, так и за счет укорочения во- ; локна. Тряпичная же масса при таких удельных нагрузках не подверг%1ется существенно ни фибриллированию, укорочению, как является по нению, с целлюлозной массой трудноразматшваемой. При максимальной конечной нагрузке стремятся произвести разработку волокон тряпичной полумассы, но при этом волокна целлюлозы подвергаются интенсивному укорочению. При формировании.бумажио Х) полотна на сетке буммашины такая масса плохо обезвоживается, приводит к повьтюнному провалу волокна и забиванию сукон прессовой части буммашины. При более низких конечных нагрузках качестве разработки целлюлозных волокон приближается к норме, волокна же тряпич ной полумассы не получают должной равработки. Такая масса имеет пониженный градус помола. В обоих случаях размо лотая волокнистая масса представляет собой смесь неравномерно разработан ных волокон тряпичной полумассы и целлюлозы, имеет сгустки волокон, что приводит к пониженные физико-механи еским показателям готовой бумаги, неравномерности ее просвета, высокой воздухопроницаемости и дырчатости.

Известен также способ многоступен- чатого непрерывного размола массы на дисковых мельницах при производстве

тонкой технической бумаги, в том числе сигаретной и папиросной бумаг, пу- тем изменения по ступеням удельной нагрузки на режущие кромки ножевой гарнитуры, согласно которому, изменение удельной нагрузки на режущие кромки ножевой гарнитуры осуществляют снижением ее от первой ступе.ни до 20 последней, причем удельная нагрузка на последней ступени составляет 0,20,3 -от величины удельной нагрузки на первой ступени 2 .

Однако применение известного спо- 25 соба в производстве таких тонких технических бумаг, как сигаретная и папиросная, ведет лишь к снижению производственных затрат, качественные же показатели размолотой массы, а 30 следовательно и готовой бумаги, низкие.

Цель изобретения - повшиение качества Ьумаги при одновременном сокращегнии энергозатрат при размоле, . 35

Поставленная цель достигается тем,

что согласно способу подготовки ВОЛОКНИСТОЙ массы для производства тонких технических, преимущественно сигаретной и папиросной, бумаг путем совместзп ного размола тряпично-целлюлозной массы на дисковых мельницах при снижении удельной нагрузки на режущие кромки ножевой гарнитуры от первой ступе.ни размола до последней, размол ведут в 2-4 ступени,причем удельная нагруз- ка на кромки ножевой гарнитуры на

последней ступени процесса в 1,5-3 раза меньше удельной нагрузки на первой ступени. , I . .- 50

При этом тряпичную массу перед совместным размолом предварительно подмалывают до степени помола 80-88°ШР. Пример. Тряпичную полумассу из льня.ной вытряски подмалывают на 55 дисковой мельнице типа МД-02-1. с закрытым выходом массы до весового показателя средней длины волокна 105-: . 115 дг. Подмолотая полумасса далее поступает в буферный бассейн. д

Сульфатную беленую хвойную целлюлозу распускают в гидроразбивателе и подают в бассейн целлюлозы.

Составление композиции массы из подмолотой тряпичной полумассы и распущенной целлюлозы в соотноиюнии 30:70 производится в композипионном бассейне, куда указанные полуфабрикаты подают насосами через композиционный ящик. После переме1 швания полуфабрикатов в течение 15-20 мин массу из композиционного бассейна насосом подают на дисковую мельницу , а из нее обратно в бассейн. Основной размол производится по циклическому. режиму. После достижения массой требуемых технологических параметров (степени помола и весового показателя средней длины волокна 92+3 дг) ее перекачивают в рабочий бассейн, а из него насосом через рафинирующую мельницу подают на буммашину. Вместимость каждого бассейна до 30-40 м. Размол ведут при концентрации массы 3%. Производительность потока по бумаге 5 т/сут.

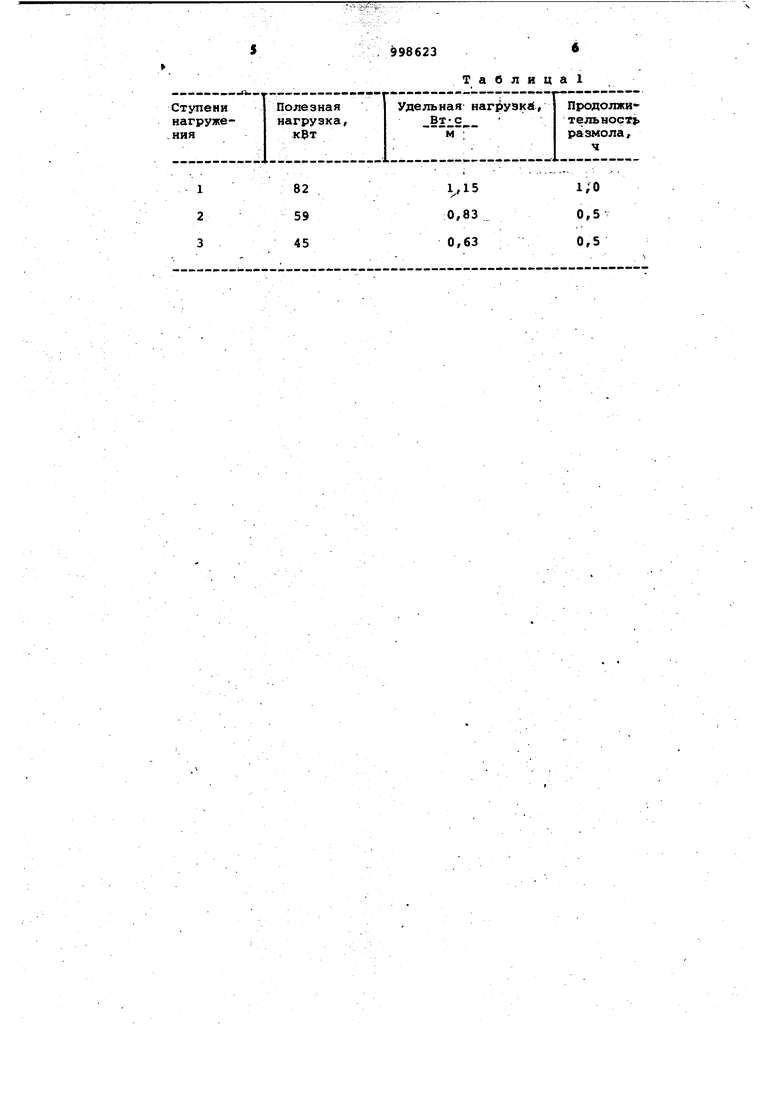

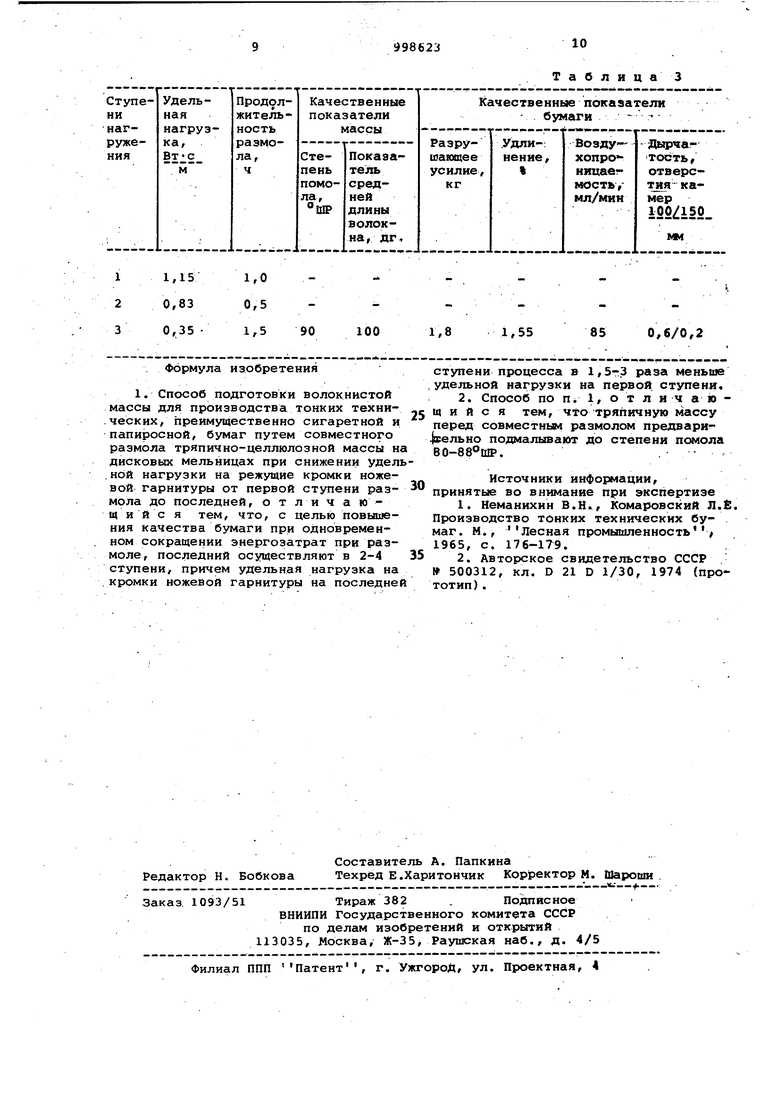

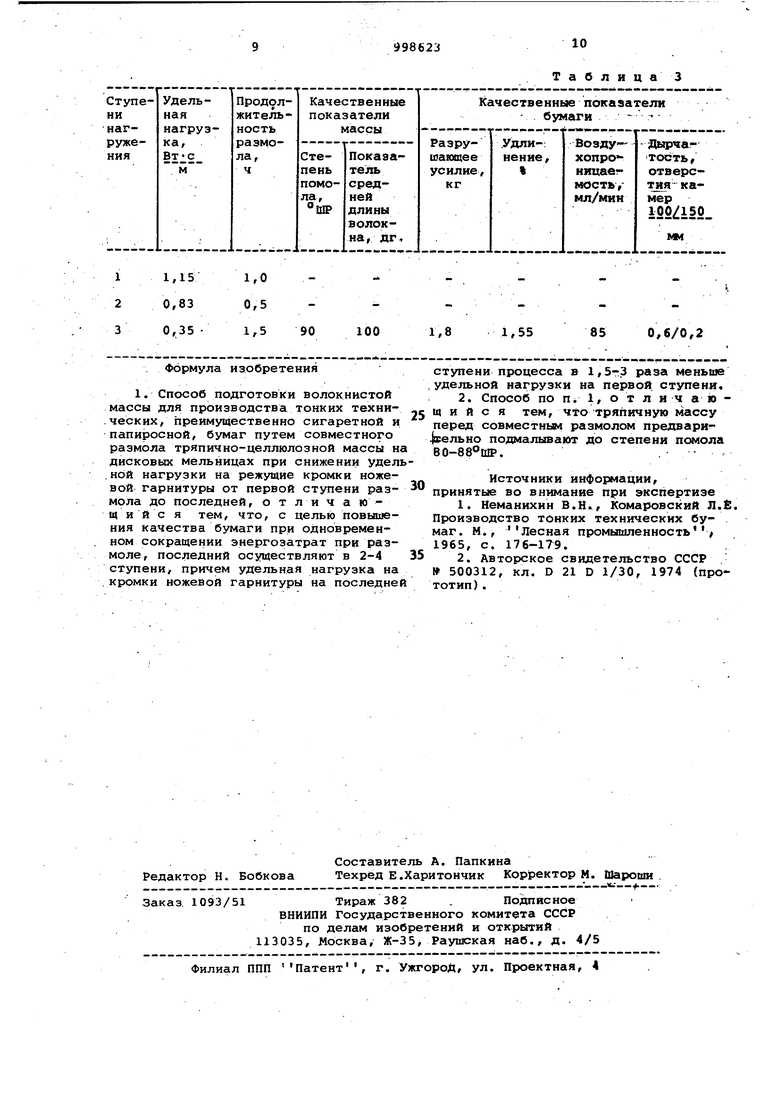

Ступенчатое понижение нагрузок осуществляют по режиму, приведенному в табл, 1.

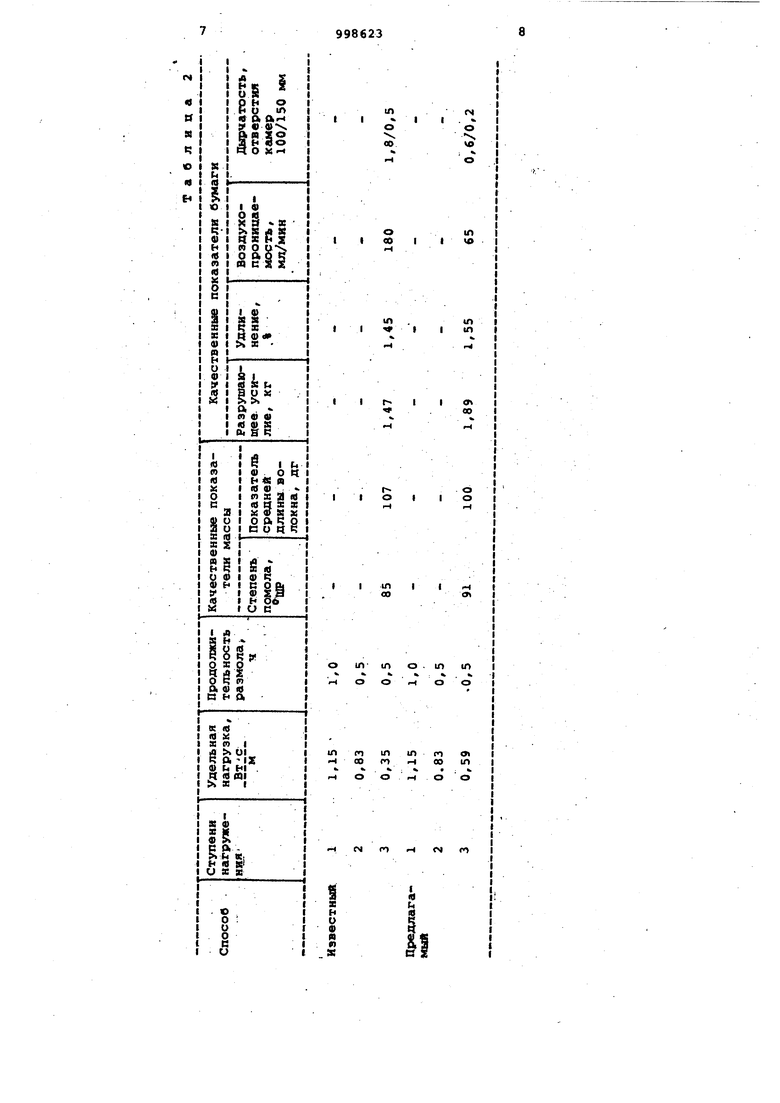

. Качественные показатели массы и готовой бумаги, изготовленной в соответствии с предлагаемьм способом и известным, приведены в табл. 2.

Как видно из данных, приведенных в табл. 2, качественные показатели тряпично-целлюлозной массы, приготовленной по предлагаемому способу, и выработанной из нее бумаги, значительно выше, чем по известному способу.

Качественные показатели тряпичноцеллюлозной массы, размолотой по известному способу, и готовой бумаги, . приближенные к показателям по предлагаемому способу, приведенной в табл.3

Однако для зтого прщ-шось увеличить время размола на третьей ступе1ни на 1 ч, что привело к увеличению ..затрат электроэнергии и равносильно снижений) производительности установки примерно на 30%.

Улучшение указанных качественных показателей достигнуто главным образом за счет увеличения равномерности разработки волокон и целлюлозы, и тряпичной полумассы, хорошего их перемешивания, а также направления процесса размола в сторону фибриллирования волокон, а не их укорочения.

Подтверждением сказанному является значительное улучшение обезвоживания массы на сетке бумагоделательной машины. Просвет бумаги равномерный. По данным показателям отбраковка бумаги не производилась.

/Одно из главных преимуществ способа - снижение энергозатрат при размоле достигнуто за счет сокращения знергоемкостей и за счет интенсификации процесса размола.

Таблица

сч «

а я ч

(О

я) М

м

%

о

о

ч

о

1Л

«о

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса для изготовления папиросной бумаги | 1980 |

|

SU910909A1 |

| Способ изготовления папиросной бумаги | 1981 |

|

SU1011753A1 |

| Способ подготовки массы для изготовленияэлЕКТРОизОляциОННОй буМАги | 1979 |

|

SU836264A1 |

| Способ подготовки бумажной массы для производства конденсаторной бумаги | 1985 |

|

SU1353862A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ - ОСНОВЫ ПАРАФИНИРОВАННОЙ БУМАГИ ДЛЯ НАРУЖНОЙ ЗАВЕРТКИ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2309214C1 |

| Бумажная масса для изготовления картона для стереотипных матриц | 1980 |

|

SU937592A1 |

| Термостойкая каландровая бумага | 1989 |

|

SU1693152A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1981 |

|

SU1125323A1 |

| Бумага-основа для копировальной бумаги | 1982 |

|

SU1024541A1 |

| Способ подготовки волокнистой массы для изготовления подпергамента | 1977 |

|

SU632788A1 |

II о I

о 1Л- Ю о . 1Л 1Л г-ч о о гЧ о о

-Н С«4 П

н и ф я п X

I Г 1

I Ch

00

о о

(Я

п н

m 00

ю

г-

N f

1,0

1/15

0,83 0,5

0,35 901,5 Формула изобретения 1. Способ подготовки волокнистой массы для производства тонких техни.ческих, преимущественно сигаретной и папиросной, бумаг путем совместного размола тряпично-целлюлозной массы н дисковых мельницах при снижении удел .ной нагрузки на режущие кромки ножевой гарнитуры от первой ступени размола До последней, о т л и ч а ю щ и и с я тем, что, с целью повышения качества бумаги при одновременном сокращении энергозатрат при размоле, последний осуществляют в 2-4 ступени, причем удельная нагрузка на кромки ножевой гарнитуры на последне

Таблица 3

85

1,8

0,6/0,2

1,55 ступени процесса в 1,5-3 раза меньше удельной нагрузки на первой ступени. 2. Способ по п 1, о т л и ч а ю щ и и с я тем, что тряпичную массу перед совместным размолом предвари ельно подмалывают до степени помола 80-88° iIP,. Источники информации, принятые во внимание при экспертизе 1.Неманихин В.Н., Комаровский Л.Ё. Производство тонких технических бумаг. М., Лесная промышленность 1965, с. 176-179. 2.Авторское свидетельство СССР 500312, кл. D 21 D 1/30, 1974 (прототип) .

Авторы

Даты

1983-02-23—Публикация

1980-12-03—Подача