ю

00

Изобретение относится к способам переработки отходов масложировой про лл1шенности и может быть применено масложировой, -комбикормовой промьпч„лэнности для приготовления корма из (ЙУЗРИ -ггвйсолнечника. В масложировой промыишенности при переработке семян подсолнечника получают большое количест-во лузги, которая используется нерационально. Известен способ обработки лузги на корм заключающийся в измельчении лузги с последующим смешиванием ее с питательными добавками, такими как перборат, соляная кислота и мочевина при 115-118°С в течение 0,82,0 мин |1. Недостатком этого способа является получение продукта в виде порошка с малой объемной массой, что создает трудности при транспортировке,а . также плохие условия труда в цехе производства такой лузги и при ее ис пользовании . Известен способ получения корма путем обогащения подсолнечной лузги отходами зерен, гидрофузом, жмыхом, мочевиной, поваренной солью и премик сом с последующим переламыванием до частиц размером 2-3 мм, истираниемдо частиц размером О 1-1,5 Mfi при , давлении 2,5 МПа и брикетированием или гранулированием Недостатками способа является сложность его воспроизводства, а также многостадийность процесса. Известен также способ приготовления корма из отходов пасложирпвой промышленности, заключающийся в обработке смеси лузги с липидами в реакторно-смесительной машине (типа экструдер), рабочий участок которой имеет три зоны, где смесь подвергает ся последовательной тепловой обработ ке с постепенно возрастающими теютературой и давлением. Режим обработки смеси в первой зоне: температура от 15-20°до 30-35С, давление от 1-3 до 6-7 атм, продолжительность 1-2 мин; во второй зоне: температура от 30-г35 до 45-50 0, давление от 6-7 до 1314 атм, продолжительность. 1-2 мин, в третьей зоне: давление от 13-14 до 24-25 атм, температура от 45-50 до 60-65С, продолжительность 1-2 мин. Из третьей зоны смесь через фильеры вы содЬт в виде гранул. Липидные компоненты по данному способу добавляют к подсолнечной лузге порциями в каждую зону реакторно-смесительной ма.шины 3. Однако способ имеет следующие недостатки: сложность осуществления по степенного увеличения температуры и давления, а также порционного дозиро гвания липидных компонентов по зонам) применение сложного оборуд овання, ра бегающего под высоким давлением и большого количества контрольно-измерительных приборов, низкое качество получаемых гранул,.так как в машинах типа экструдер в фильерах из-за их недостаточной толщины не создается давления, необходимого для получения прочных гранул изГ лузги. Наиболее близким к изобретению является способ обработки лузги на корм, который заключается в том, что измельченную лузгу подвергают гранулированию с охлажнением полученных гранул Г. Недостатком известного способа обработки подсолнечной лузги является то, что он не позволяет получить гранулы хорошего качества, прочные, малокрошикые, что позволило бы транспортировать ее без потерь корма. Цель изобретения - улучшение качества корма путем повышения прочности гранул. Поставленная цель достигается тем, что согласно способу, включающему гранулирование и последующее охлаждение .гранул, перед гранулированием лузгу увлажняют до влажности 1820%.и подвергают тепловой обработке при атмосферном давлении и температуре 70-90 0 в течение 15-20 мин. : Причем увлажнение осуществляют.водой или липидными добавками. Увлажнение лузги до 18-20% придает ей необходимую для гранулирования пластичность, а выдерживание при 70ЭО С способствует быстрому перераспределению влаги с поверхности во внутренние слои продукта. Кроме того, тепловая обработка повьшшет доступность лузги к переваримости при скармливании животным. После тепловой обработки лузгу гранулируют на прессах, имеющих кольцевую матрицу с цилиндрическими отверстиями, причем наилучшие результаты -получают при гранулировании лузги влажностью 12-16%. Тепловая обработка увлажненной лУзги способствует ее подсушиванию. Установлено, что необходимая для гранулирования влажность 14-16% достигается через 15-20 мин обработки при 70-90С. При этом следует отметить, что использование мягких режимов тепловой обработки позволяет снизить влажность лузги, не снижая ее пластичности. Использование температур выше вызывает резкое испарение влаги, -при этом продукт теряет пластичность и становится хрупким, что отрицательно сказывается при дальнейшем гранулироваНИИ. Использование температур ниже приводит к необоснованному удлинению продолжительности тепловой обработки.

После тепловой обработки продукт гранулируют на прессах/ имеющих кольцевую матрицу с цилиндрическими отверстиями. Только в таких матрицах достигается давление, необходимое для получения прочных гранул из лузги., Способ осуществляют следующим образом. .

11еизмельченную подсолнечную лузгу с влажностью 10-12% подают в аппарат для влаготепловой обработки (например в жаровню Ж-6). В верхнем чане жаровни лузгу увлажняют водой или липидными добавками, содержащими воду, до влажности 18-20%, подогревают до 70-9о С и выдерживают при непрерывном перемешивании в течение 15-20 мин. После тепловой обработки лузгу гранулируют на прессе, имеющем кольцевую матрицу с цилиндрическими отверстиями. Полученные гранулы охлаждают и направляют на складирование.

Пример 1. Подсолнечную лузгу свлажностью 11% подают в жаровню Ж-б.

В верхнем чане жаровни лузгу .увлажняют водой до влажности 18% и нагревают до 70°С. Нагретую лузгу выдерживают в жаровне при непрерывномперемешивании в течение 18 мин. После влаготепловой обработки материал с влажностью 12% из нижнего чана жаровни направляют на пресс типа ДГ, гр анулируют на матрице с диаметром отверстия 9,7 мм.

Готовие гранулы имеют температуру 80°С. Их охлаждают до 35С и направляют на складирование.

Пример 2. Подсолнечную лузгу с влажностью 12% подают в жаровню 7.-6. в верхнем чане жаров.ни лузгу увлажняют соапстоком до 18%. Увлажненную смесь нагревают до и при такой температуре выдерживают в течение 20 мин при непрерывном перемешивании. После влаготепловой обработки смесь с влажностью 14,3% из нижнего чана жаровни направляют,на гранулировани на пресс ДГ. Полученные гранулы имеют температуру 80°С, их охлаждают до 35 С и направляют на складирование.

Пример 3. Подсолнечную лузгу с влажностью 10% подают в жаровню Ж-6. В верхнем чане жаровни лузгу увлажняют соапстоком до 20%. Увлажненную смесь нагревают до и выдерживают при непрерывном перемешив.аний в течение 15 мин. После влаготепловой обработки смесь с влгоностью 16% из нижнего чана жаровни

направляют на пресс ДГ. Диаметр отверстий в матрице пресса 12,7 мм. Полученные гранулы имеют температуру .их охлаждают до и направляют на складирование.

Для сравнения на смесительно-реакторной мамине типа экструдер-вырабатывают гранулы из подсолнечной лузги по известному способу.

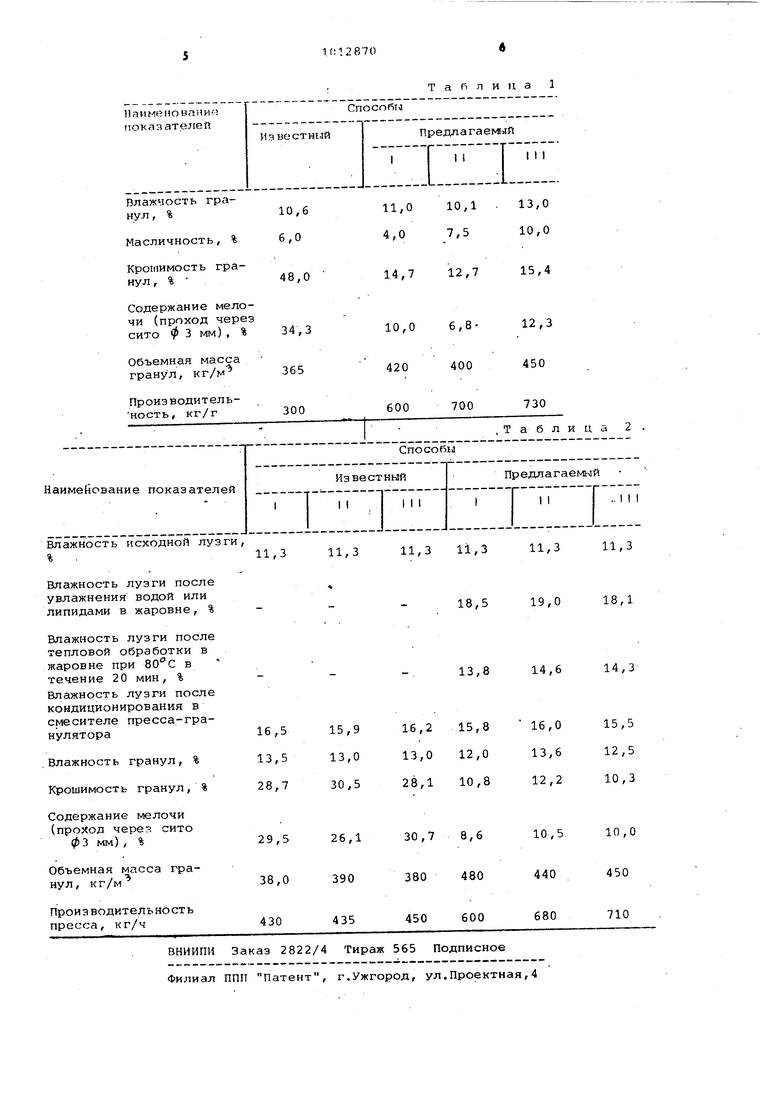

Результаты сравнительных исследований известного и предлагаемого способов приведены в табл.1.

Как видно из таблицы, качество гранул, полученных предлагае1«лм способом, гораздо выше качества гранул,

5 полученных известным способом.

Пример 4. Гранулирование проводят Бб-ДГВ на эксперимент.сшьной базе .ВНИИКП. Лузгу по предлагаемому способу увлажняют водой

Q (вариант 1) и жидкими липидами (вариант II и III) в жаровне и выдерживают при непрерывном помешивании при в течение 20 мин. После чего ее направляют в пресс-гранулятор, -где

5 в смесителе пресса происходит кондиционирование продукта, затем прессование его и охлаждение.

Согласно известному способу лузгу с исходной влажностью подают в смеситель пресса-гранулятора на кондицио0нирование , затем идет операция прессования и охлаждения.

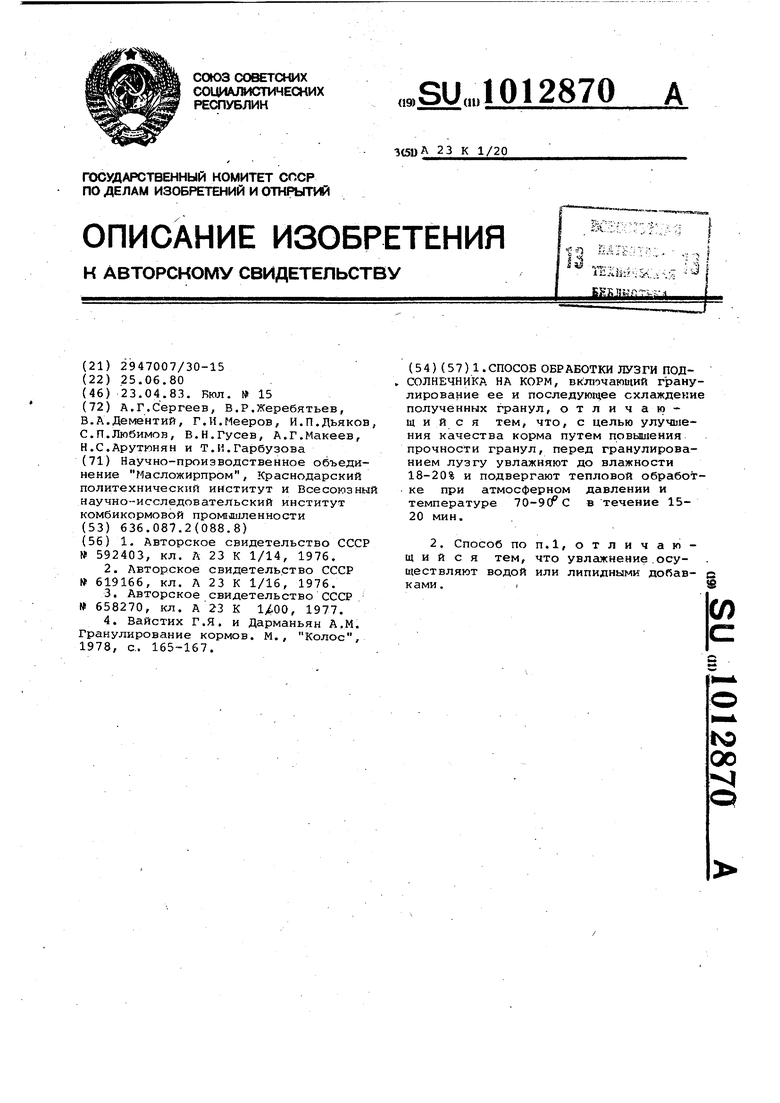

Качественные характеристики исходных и конечных продуктов приведены в табл.2.

5 Как видно из табл.2, качество гранул, полученных известным способом, - значительно ниже качества гранул, полученных предлагаемым способом.

Из таблицы видно, что после транспортирования гранул по коммуникациям завода содержание мелочи в продукте может доходить до 60%, что практически . сводит до минимума эффект от гранулирования.

5 Использование предлагаемого способа обработки лузги, также обеспечит по сравнению с существующими способами следующие преимущества: снижение затрат на обработку лузги за счет уп рощения технологии производства, в частности, исключается сложное и дорогостоящее оборудование для порционного дозирования липидов в каждую зону реакторно-смесительной машины и оборудование, работающее под высоким

давлением- 2,0-2,5 МПа повышение качества гранул за счет влаготепловой обработки лузги гранулированием и применения кольцевьлх матриц с цилиндрическими отверстиями и рациональное использование складских емкостей и транспортных средств.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления корма из отходов масложировой промышленности | 1976 |

|

SU685270A1 |

| Способ получения тостированного подсолнечного шрота | 1980 |

|

SU998496A1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕМЯН С ПОЛУЧЕНИЕМ РАСТИТЕЛЬНОГО МАСЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2008325C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛА ИЗ ВИНОГРАДНОЙ КОСТОЧКИ | 2013 |

|

RU2563935C2 |

| СПОСОБ ПЕРЕРАБОТКИ СОЕВЫХ СЕМЯН С ПОЛУЧЕНИЕМ МАСЛА И ЖМЫХА ИЛИ ШРОТА | 1994 |

|

RU2044034C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ВЫСОКОУСВОЯЕМЫХ КОМБИКОРМОВ С ТВЕРДОФАЗНЫМ КУЛЬТИВИРОВАНИЕМ ДЛЯ КРУПНОРОГАТОГО СКОТА | 2022 |

|

RU2787189C1 |

| Корм для жвачных животных и способ его получения | 1980 |

|

SU886882A1 |

| Способ получения подсолнечного масла | 1981 |

|

SU1017708A1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕМЯН ХЛОПЧАТНИКА | 1991 |

|

RU2021997C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ | 2002 |

|

RU2219227C1 |

Влажность гра

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения корма из отходов масложировой промышленности | 1976 |

|

SU592403A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| и Дарманьян A.M | |||

| Гранулирование кормов | |||

| М., Колос 1978, с. | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| рп , - | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| , ii:Ab: -iK; 4:J KKK tjnTv;.-:i ( 5 4 ) ( 5 7 ) 1 | |||

| СПОСОБ ОБР АБОТКИ ЛУЗ ГИ ПОДСОЛНЕЧНИКА НА КОРМ, включающий гранулирование ее и последующее охлаждение полученных гранул, отличающий с я тем, что, с целью улучшения качества корма путем повышения прочности гранул, перед гранулированием лузгу увлажняют до влажности 18-20% и подвергают тепловой обработке при атмосферном давлении и температуре 70-9Cf С в течение 1520 мин | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| (и (Л | |||

Авторы

Даты

1983-04-23—Публикация

1980-06-25—Подача