/

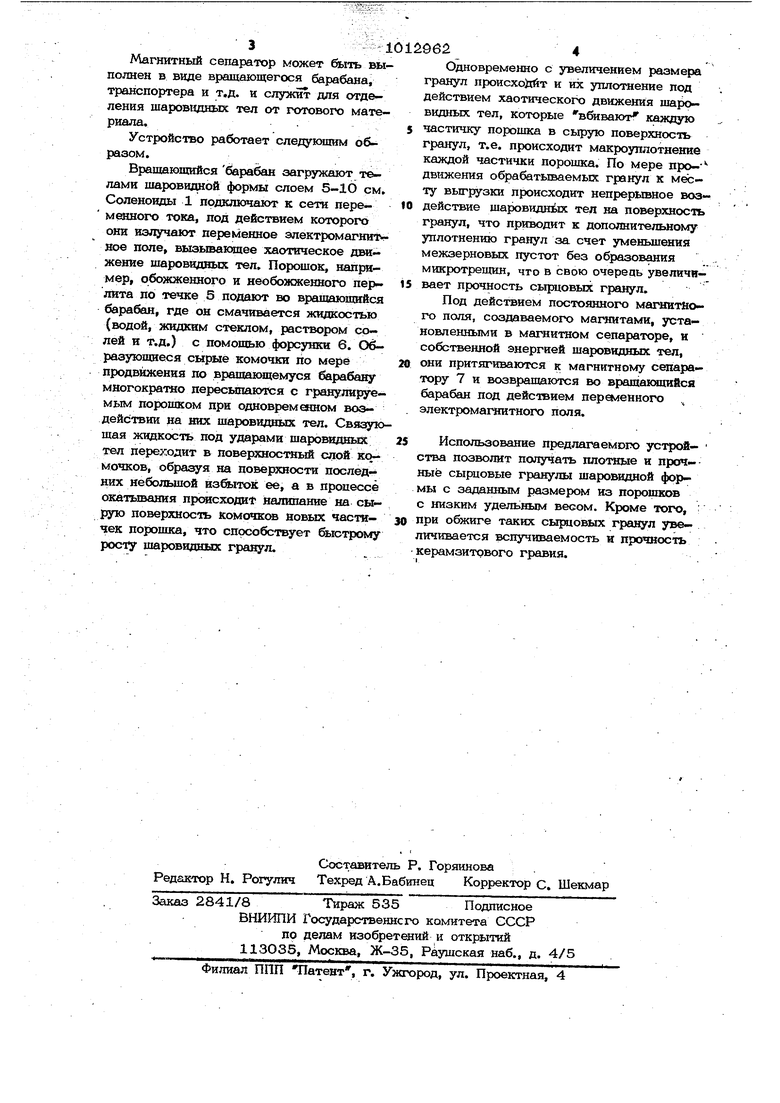

///////777/7/ Изобрете)1ие относится к устройствам для гра}1улирования порошкообразных мате риалов с низким удельным весом, таких как перлит, зола и т.д., а также в металлургической промышленности при производ стве окатьЕпей, в электронной промышленности при производстве сфер для СВЧустройств. Известно устройство для гранулировани порошкообразных материалов, СодёрЖйшеб вращающийся барабан, заполненный инертной насадкой для уплотнения гранулирован ного материала и повышения плотности и прочности получаемых гранул 1 Однако известное устройство не позволит гранулировать порошкообразный материал с низким удельным весом и хими« чески не взаимодействующего с водой, такой как перлит, зола и т. д. Попытрса гранулировать порошки химически не взаи модействующих с водой, приводит к резко му снижению проИзводительнОстИ, повьщдению расхода электроэнергии. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для гранулирования -Мйа ерйайов, содержащее вращающийся барабан с расположенными в нем телами шароо азной формы и средства для загрузки исходных материалов и выгрузки готовых гранул, установленные на противоположных концах барабана Г 21 . Однако известное устройство не позволит гранулировать порошкообразный материал с низким удельным весом, так как пред; азначено для гранулиррвания МетаЛЛИЧ6СКОГО порошкообразного материала и разбивав.ия образовавшегося агломерата шарами, вьшолненными из стали шш твердых сплавов. Кроме того, если шары пред варительно намагнитить до насьш1ения в постоянном магнитном поле, они не совершают хаотического движения, так как попадая в переменное электромагнитное поле, шары размагничиваются из-за низкой коэрцит шной силы по индукции HQP . Стальные шары в переменном электрог магнитном, доле .слипаются между собой, : выстраиваясь в направлении магнитного поля. Цель изобретения :- повыщение плотности и про шости гранул из порошков с НИЗКИМ удельным весом. Поставленная иель достигается тем, что устройство для гранулирования порошкообразньк материалов, содеряШщее вращающийся барабал с расположенными в нем телами шарообразной формы и сред ства для загрузки исходных материалов и выгрузки готовых гранул, установленные на противоположных концах барабана, который снабжен соленоидами и тела шаровидной формы вьшолнены из магнитотрердого материала. Причем на разгрузочном конце барабана установлен магнитный сепаратор. На чертеже приведено предлагаемое устройство для гранулирования порошкообразных материалов, продольный разрез. Устройство содержит неподвижные соленоиды 1, вращающийся барабан 2, заполненный телами 3 шаровидной формы, которые вьшолнены из магнктотвердого мате риала типа 07БИ, 2БА, ЗСА и т. д., / загрузочную камеру 4, снабженную течкой 5, форсунку 6 для подачи, связующей . жидкости, магнитный сепаратор 7, установленный на разгрузочном конце барабана так, что часть его входит в барабан, а другая часть - в камеру g для выгрузки готовых гранул. Расположение вращающегося барабана внутри неподвижных соленоидов способствует равномерному распределению максимального напряжения переменного электромагнитного поля у стен вращаюц9гося барабана, которое воздействует на слой тел шаровидной формы и приводит их в интенсивное хаотическое движение (кипение). Переменное электромагнитное поле, кипящий слой шаровидных тел и магнит- ный сепаратор на конце барабана в целом образуют магнитный фильтр для пороитков с низким удельным весом. Оседание лорошка внутри барабана осуществляется за счет разнополярности системы: дерем : ного электрического поля, кипящего слой шаровидных тел и порошка. Тела шаровидной формы удерживают порошок на своей поверхности и затем его вбивают в смоченные формующей жидкостью частички порошка, образованные за счет энергии поверхностного натяжения. Размер тел шаровидной формы 1-2 О ъ- к; подбирают в зависимости от за аляого размера готового материала, т.е. чем меньше размер постоянных магнитов, тем меньше размер готового материала и наоборот. Вьюота слоя тел 5-10 см зависит от магнитной энергии материала, из которого изготоЕле1Ш1 те,ш шаровидной формы и от напряженности перемегтог-о эле71 тромагнитного поля, которое може бы-хъ 15-50 кА/м.

Магнитный сепаратор может быть выполнен в виде вращающегося барабана, транспортера и т.д. и служит для отделения шаровидных тел от готового материала.

Устройство работает следующим образом.

Вращающийся барабан загружают телами щаровидной формы слоем 5-10 см. Соленоиды 1 подключают к сети переменного тока, под действием которого они излучают переменное электромагнита яо© поле, вызывающее хаотическое движение шаровидных тел. Порошок, например, обожженного и необожженного перлита по течке 5 подают во вращающийся барабан, где он смачивается жидкостью (водой, жидким стеклом, рвствором солей и т.д.) с помопо ю форсунки 6. Образующиеся сырые комочки по мере продвижения по вращающемуся барабану многократно пересыпаются с гранулируемым порошком при одновремешюм воздействии на них шаровидных тел. Свядующая жидкость под ударами шаровидных тел перехолит в поверхностный слой комочков, образуя на поверхности последних небольшой ее, а в процессе окатывания происходи налипание на СБЕрую поверхность Комочксю новых частичек порощка, что спрсобс-теует бьютрому росту шаровидных гранул.

Одновременно с увеличением размера гранул происходит и их уплотнение под действием хаотического движения шаровидных тел, которые вбивают каждую частичку порошка в сьфую поверхность гранул, т.е. происходит макроуплотнение каждой частички порошка. По мере продвижения обрабатываемых гранул к месту выгрузки происходит непрерывное воздействие шаровидных теп на поверхность гранул, что приводит к дополнительному уплотнению гранул за счет уменьшения межзерновых пустот без образования микротрещин, что в свою очередь увеличивает прочность сырцовых гранул.

Под действием постоянного магнитного поля, создаваемого магаитами, установленными в магнитном сепараторе, и собственной энергией шаровидных тел, они притягиваются к магнитнол у сепаратору 7 и возвращаются во вращающийся барабан под действием переменного электромагнитного поля.

Использование предлагаемого устрой- ства позволит получать плотные и прочные сырцовые гранулы шаровидной формы с заданным размером из порошков с низким удельным весом. Кроме того, при обжиге таких сырювых гравул увеличивается вспучиваемость и прочность керамзитового гравия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки зернистых материалов | 1983 |

|

SU1140828A1 |

| Гранулятор | 1979 |

|

SU772579A1 |

| Магнитный сепаратор | 1983 |

|

SU1132980A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| Способ получения гранулированного порошка из политетрафторэтилена | 1973 |

|

SU506607A1 |

| Гранулятор | 1982 |

|

SU1152641A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННОГО ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2004 |

|

RU2272005C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2605982C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

1. УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ, содержащее врашаюпшйся барабан с расположенными в нем тепами шарообразной формы и средства для загрузки исходных материалов и выгрузки готовых гранул, установленные на противоположных концах барабана, отличающееся тем, что, с целью повышения плотности и прочности гранул из порошков с низким удельным весом, барабан снабжен соленоидами и тела щаровидной формы выполнены из магнитотвердого материала. 2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что на разгрузочном конце барабана установлен магнитный сепаратор.(

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Солесос | 1922 |

|

SU29A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-23—Публикация

1980-02-14—Подача