1

Изобретение относится к устройствам для гранулирования порошкообразных материалов и может быть использовано в промышленности строительных материалов при производстве легких заполнителей.

Известен вибрационный гранулятор для порошкообразных материалов, содержащий бункер для загрузки порошка, наклонный лоток, снабженный лопастной мешалкой, установленной под бункером для загрузки порошка, и связанный с приводом вибрационных колебаний, устройство для подачи жидкого связующего компонента, при этом на боковых стенках лотка укреплены створки 1.

Недостатком указанного гранулятора является ненадежность его работы из-за налипания увлажненного порошка на стенки лотка вследствие центробежных сил, возникаюш,их при врашении мешалки, а также частичное разрушение гранул.

Наиболее близким к изобретению является гранулятор, включающий рабочую камеру, внутри которой расположена наклонная вибрирующая и вращающаяся поверхность, на которой находятся шары или цилиндр-ы, и ряд наклонных вибрирующих поверхностей 2.

Недостатками указанного гранулятора являются ненадежность конструкции, так как происходит быстрый износ перфорированной поверхности ввиду большой абразивности формируемых масс; сложность конструкции, так как вращение и вибрация наклонной перфорированной поверхности и вибрация наклонных поверхностей осуществляется посредством сложного механического воздействия; уменьщение эффективности процесса формования за счет быстрого обрастания

10 шаров или цилиндров формуемой массой. Цель изобретения - улучшение условий грануляции и повышение надежности работы.

Поставленная цель достигается тем, что гранулятор содержит камеру и установлен(5 ные в ней наклонные поверхности, снабженные возбудителем вибрационных колебаний, выполненным в виде расположенных концентрично камере соленоидов, а наклонные поверхности - в виде гофрированных пластин из магнитопроводящего материала, закрепленных поочередно одним из концов на противоположных сторонах камеры, приче.м свободные концы пластин, наклонены под острым углом друг к другу. При этом на

свободных концах пластин могут быть укреплены магниты и пластины наклонены друг к другу под углом 0,5-35°.

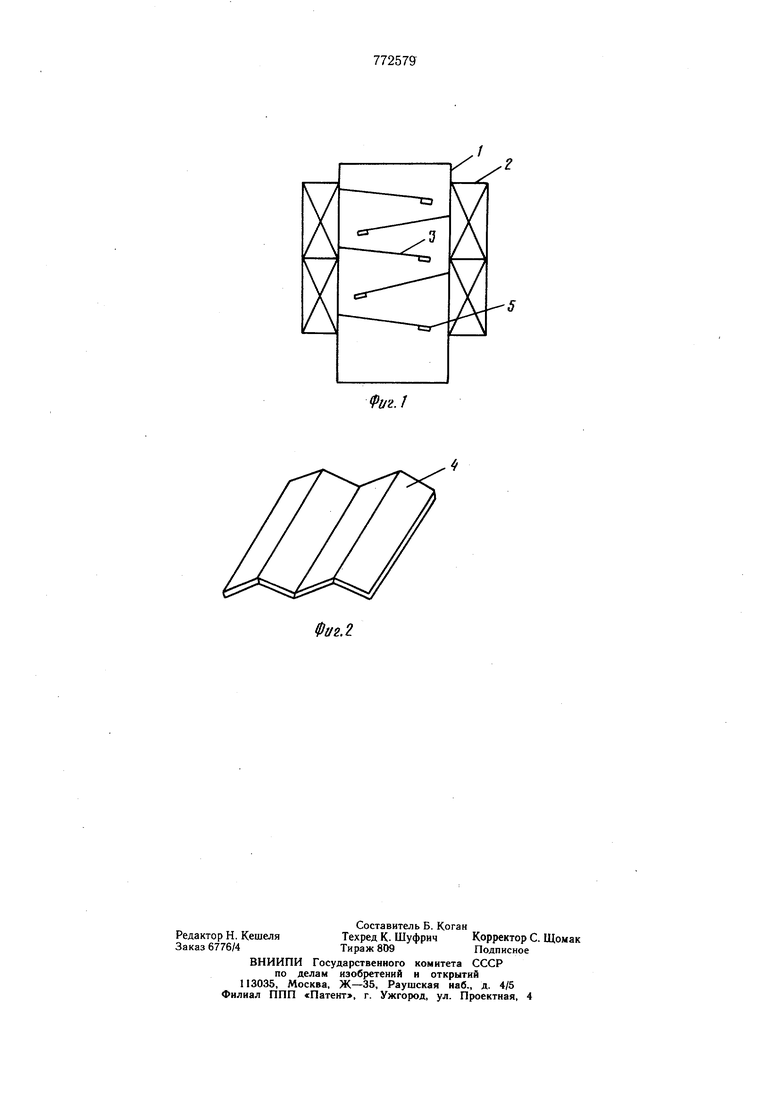

Выполнение наклонных поверхностей в виде гофрированных пластин из магнитопроводящего материала (например стали У-32) и расположение их под острым углом (0,5- -35°) друг к другу приводит к увеличению в несколько раз площади поверхности, на которой происходит окатывание гранул.

Угол наклона пластин выше 35° снижает эффективность гранулирования за счет уменьшения площади окатывания гранул и зависит от удельного веса порошка: чем выше удельный вес, тем больше угол наклона, и наоборот, чем ниже удельный вес порошка, тем меньше угол наклона.

Крепление магнитов (например марки 2-БА) на свободных концах пластин (в любой точке на их нижней стороне) способствует увеличению амплитуды колебания пластин под действием переменного электромагнитного поля, создаваемого соленоидами, что приводит к увеличению плотности гранул за счет увеличения количества ударов гранул о поверхность пластин.

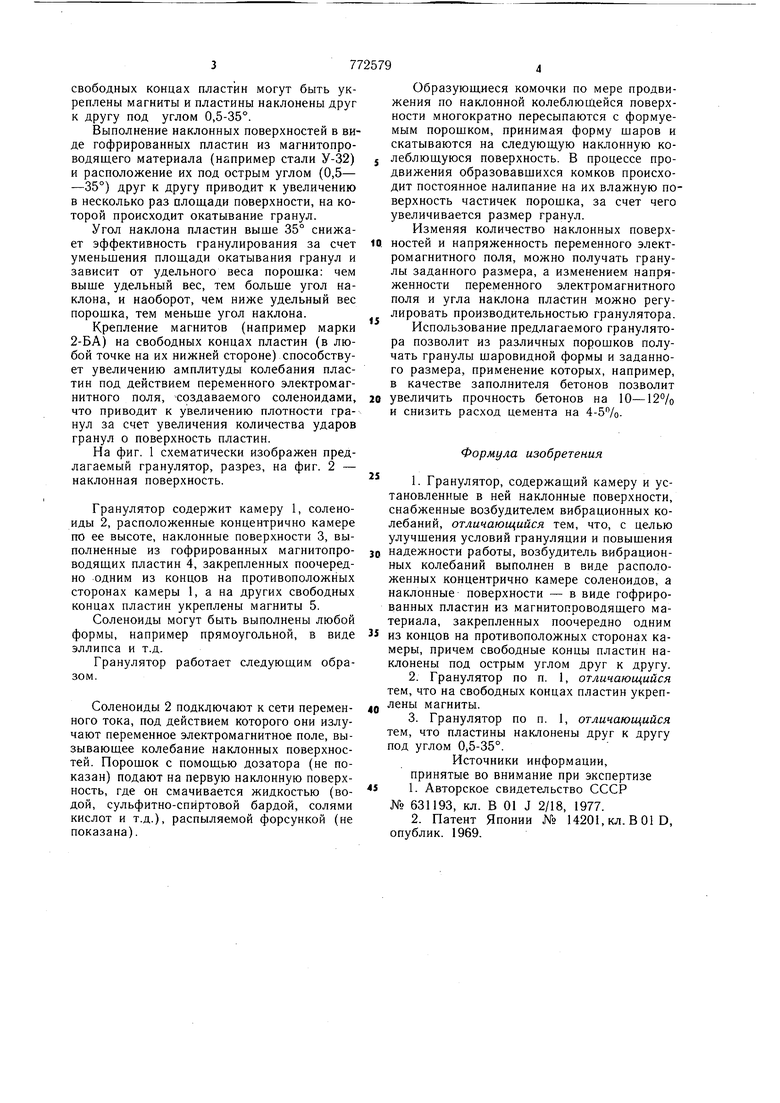

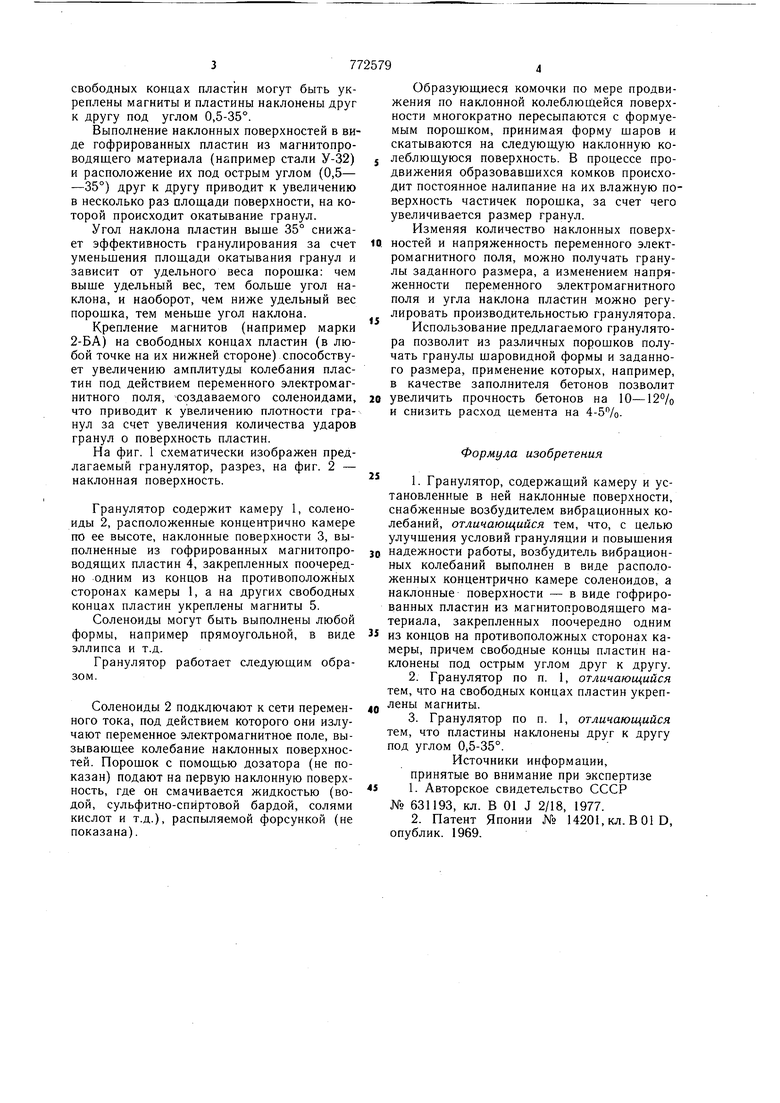

На фиг. 1 схематически изображен предлагаемый гранулятор, разрез, на фиг. 2 - наклонная поверхность.

Гранулятор содержит камеру 1, соленоиды 2, расположенные концентрично камере по ее высоте, наклонные поверхности 3, выполненные из гофрированных магнитопроводящих пластин 4, закрепленных поочередно одним из концов на противоположных сторонах камеры 1, а на других свободных концах пластин укреплены магниты 5.

Соленоиды могут быть выполнены любой формы, например прямоугольной, в виде эллипса и т.д.

Гранулятор работает следующим образом.

Соленоиды 2 подключают к сети переменного тока, под действием которого они излучают переменное электромагнитное поле, вызывающее колебание наклонных поверхностей. Порошок с помощью дозатора (не показан) подают на первую наклонную поверхность, где он смачивается жидкостью (водой, сульфитно-спиртовой бардой, солями кислот и т.д.), распыляемой форсункой (не показана).

Образующиеся комочки по мере продвижения по наклонной колеблющейся поверхности многократно пересыпаются с формуемым порощком, принимая форму шаров и скатываются на следующую наклонную колеблющуюся поверхность. В процессе продвижения образовавшихся комков происходит постоянное налипание на их влажную поверхность частичек порошка, за счет чего увеличивается размер гранул.

Изменяя количество наклонных поверхностей и напряженность переменного электромагнитного поля, можно получать гранулы заданного размера, а изменением напряженности переменного электромагнитного поля и угла наклона пластин можно регулировать производительностью гранулятора.

Использование предлагаемого гранулятора позволит из различных порошков получать гранулы шаровидной формы и заданного размера, применение которых, например, в качестве заполнителя бетонов позволит увеличить прочность бетонов на 10-12% и снизить расход цемента на 4-5%.

Формула изобретения

1. Гранулятор, содержащий камеру и установленные в ней наклонные поверхности, снабженные возбудителем вибрационных колебаний, отличающийся тем, что, с целью улучшения условий грануляции и повышения

30надежности работы, возбудитель вибрационных колебаний выполнен в виде расположенных концентрично камере соленоидов, а наклонные поверхности - в виде гофрированных пластин из магнитопроводяшего материала, закрепленных поочередно одним

31из концов на противоположных сторонах камеры, причем свободные концы пластин наклонены под острым углом друг к другу.

2. Гранулятор по п. 1, отличающийся тем, что на свободных концах пластин укреплены магниты.

3. Гранулятор по п. 1, отличающийся тем, что пластины наклонены друг к другу под углом 0 5-35°.

Источники информации, принятые во внимание при экспертизе 5 1. Авторское свидетельство СССР

№ 631193, кл. В 01 J 2/18, 1977.

2. Патент Японии № 14201, кл. В 01 D, опублик. 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытия на гранулы | 1982 |

|

SU1088777A1 |

| Устройство для гранулирования порошкообразных материалов | 1980 |

|

SU1012962A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| Гранулятор | 1982 |

|

SU1152641A1 |

| Магнитный сепаратор | 1983 |

|

SU1132980A1 |

| Устройство для обработки поверхности материала | 1978 |

|

SU887139A1 |

| Вибрационный гранулятор для порошкообразных материалов | 1990 |

|

SU1748850A1 |

| Гранулятор | 1978 |

|

SU727205A1 |

| Вибрационный гранулятор для порошкообразных материалов | 1979 |

|

SU929192A1 |

| Пороговый выключатель | 1978 |

|

SU736205A1 |

Авторы

Даты

1980-10-23—Публикация

1979-02-27—Подача