Изобретение относится к прокатному производству, в частности к контролю настройки прошивных станов трубных агрегатов.

При прошивке сплошной заготовки в полую гильзу точность и качество последней в значительной мере опраделяется положением оправки относительно валков.

В условиях эксплуатации упорный стержень, удерживающий оправку в заданном положении, под действием осевого усилия изгибается, что приводит к смещению оправки в калибре в направлении прошивки до 20-30 мм. Вследствие этого изменяется зазор между оправкой и валками, вызывая продольную разностенность гильз, в значительной степейи сохраняющую на готовых трубах.

.Наиболее близким к изобретению п по технической сущности и достигаемому результату является устройство для индикации поперечных перемещений проката, содержащее магистраль с электропроводной жидкостью, распределительный коллектор, к полости которого подсоединены четыре электроизоляционных патрубка, оканчивающиеся металлическими насадками, установленными на фиксированном расстоянии от оси прокатки и формирующие компактные струи, источник элекрического питания, один зажим котоВого заземлен, и регистрирующий прибор 1.

Однако известное устройство обладает тем недостатком, что условия уравновешивания измерительной cxeivti в нем зависят не только от reoMei jрических параметров струи, но и от концентрации примесей растворенных веществ, колебаний температуры и д других возмущений, что снижает точность измерения.

Известное устройство не позволяет осуществить контроль настройки прошивки стана.

Целью изобретения является повышение точности контроля настройки прошивного стана.

Поставленная цель достигается тем, что устройство для контроля настройки прошивного стана, содержащее магистраль с электропроводной жидкостью, распределительный коллектор, к полости которого подсоединены четыре электроизоляционных пат. рубка, оканчивающиеся металлическими насадками, установленными на фиксированном расстоянии от оси прокатки, источник электрического питания один зажим которого заземлен, и регистрОрующий прибор дополнительно содержит электроизоляционный патрубок, опорный изолятор, четыре диода конденсатор и регистор, причем распределительный коллектор подсоединен

к магистрали через электроизоляционный патрубок, установлен на опорном изоляторе и соединен с вторым зажимом ;,с.то гника электрического питания, металлические насадки через

диоды соединены между собой и общая точка заземлена через параллельно соединенные конденсатор, резистор и регистрирующий прибор.

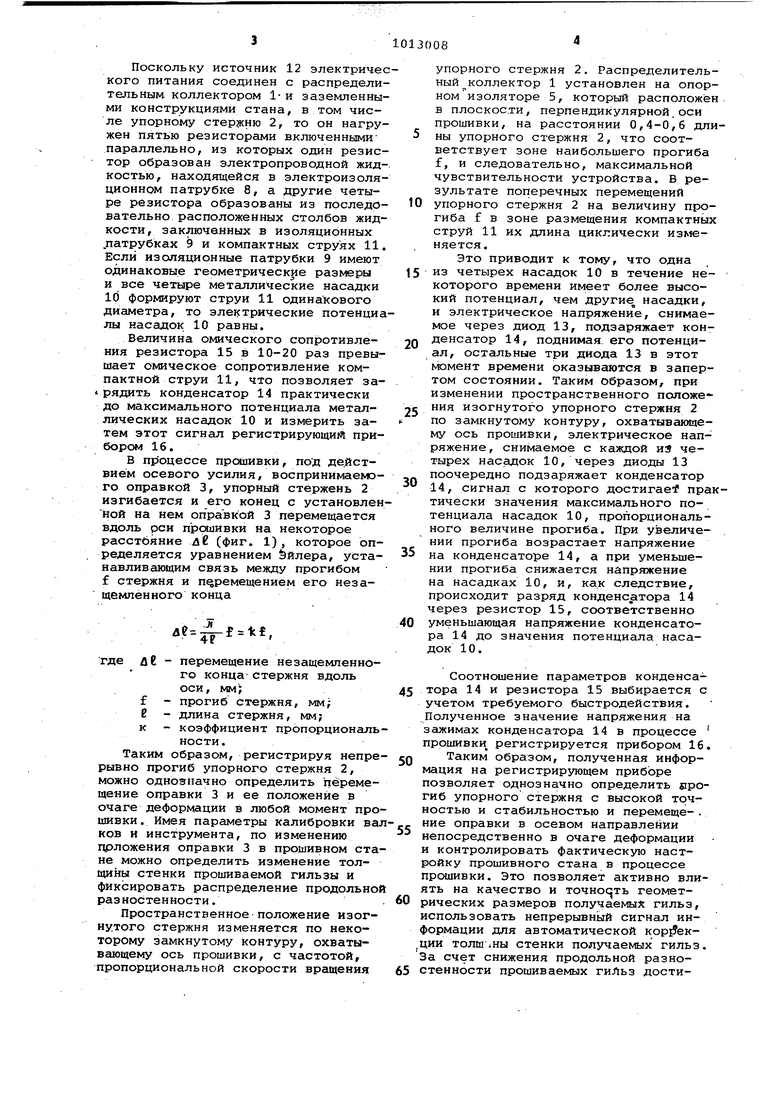

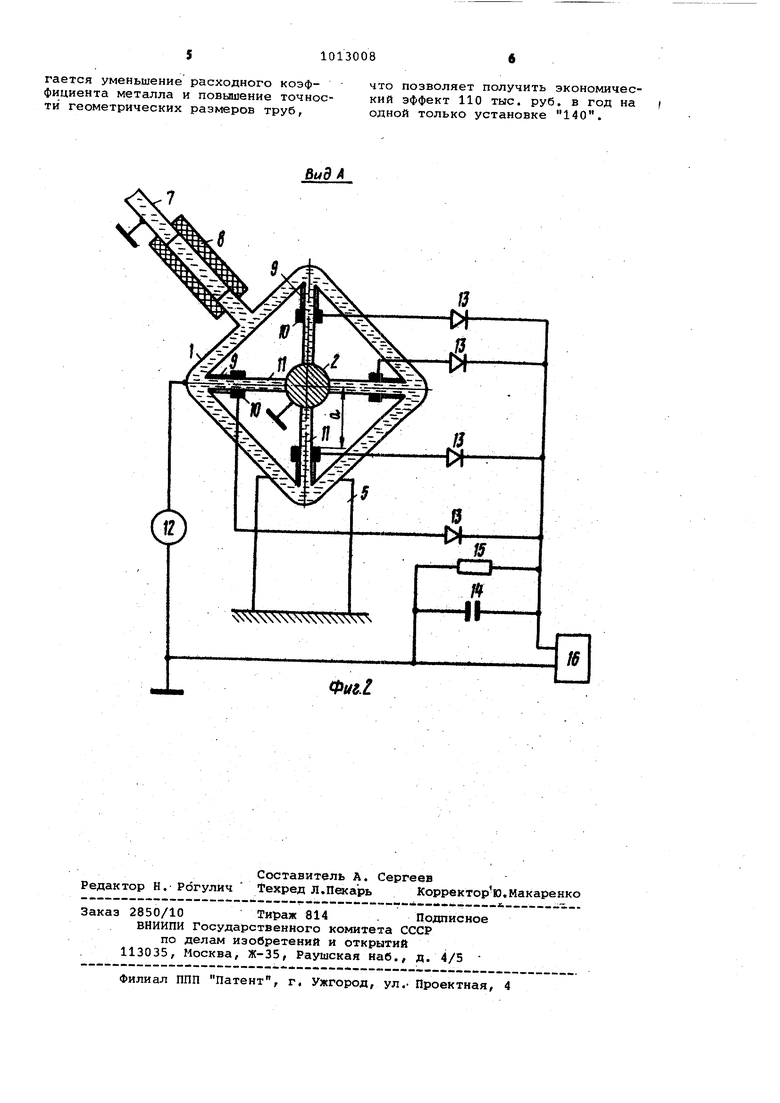

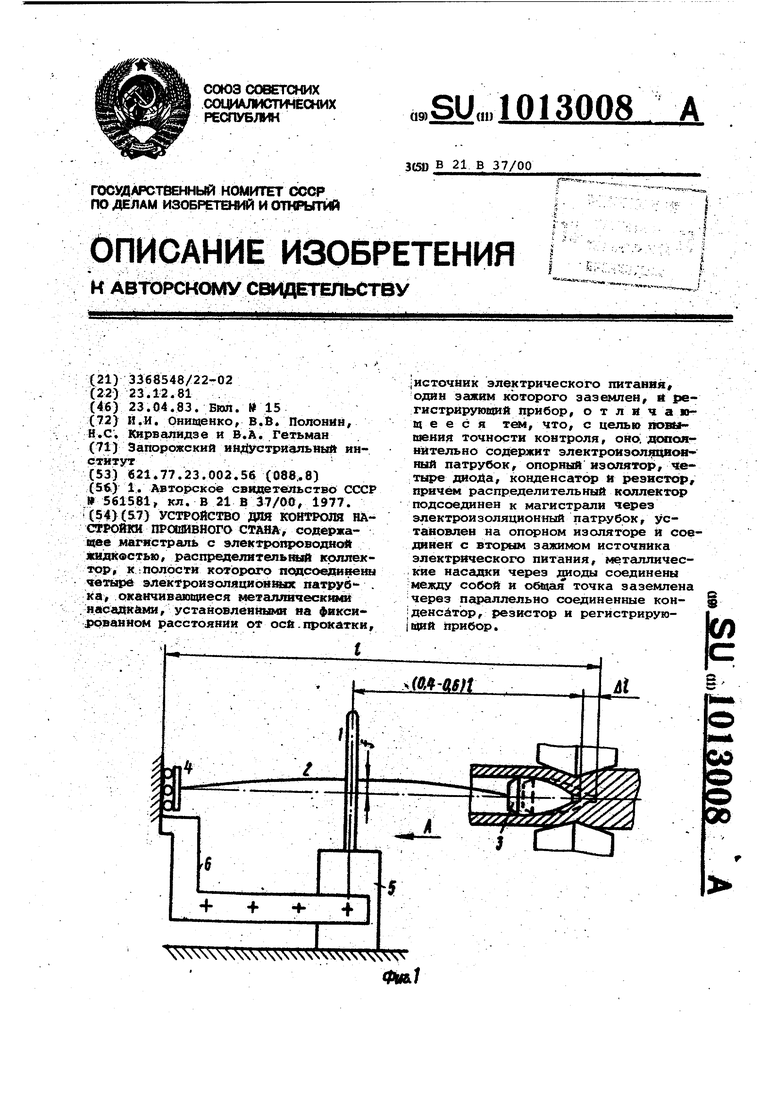

На фиг. 1 представлена схема устройства для настройки прошивного трубопрокатного стана; на фиг. 2 вид А на фиг. 1.

Устройство содержит распределительный коллектор 1, расположенный в

5 плоскости, перпендикулярной оси прошивки на расстоянии 0,4-0,6 длины цилиндрического упорного стержня 2, на конце которого установлена оправка 3. Второй конец упорного стержня 2 закреплен в опорном механизме 4. Распределительный коллектор 1 закреплен на опорном изоляторе 5, который кинематически соединен с.неподвижным упором механизма 4 с помощью траверсы 6, позволяющей перестроить положение опорного изолятора 5 вдоль оси упорного стержня 2. Полость распределительного коллектора; подсоединена к магистрали 7 с электропроводной жидкостью через электроизоляционный патрубок 8. К полости коллектора 1 подсоединены четьгре электроизоЛйционных патрубка 9, оканчивающихся четырьмя металлическими насадками 10, установленными на оди5 Каковом фиксированном расстоянии а от оси упорного стержня 2, которые формируют компактные Струи 11. Источник 12 электрического питания одним зажимом соединен с заземленной конструкцией стана, в том числе и к упорному стержню 2 а вторым зажимом соединен с распределительным коллектором 1. Каждая из четырех металлических насадок 10 соединены между собой через диоды 13, общая точка которых соединена с заземленной конструкцией стана через Пс1раллельно соединенные конденсатор 14, резистор 15 и регистрирую„ щий прибор 16.

Устройство работает следующим образом.

В отсутствии прошиваемой заготовки в стане, упорный стержень 2 не

5 воспринимает осевых усилий прошивки и удерживается с помощью цейтрователя (не показан) по оси прошивки так, что ось симметрии упорного стержня 2 совмещается с осью симметрии распределительного коллектора 1, а длины четырех струй 11, расположенных между насадками 10 и боковой образующей поверхностью упорного стержня 2, практически равны между

65 собой.,

Поскольку источник 12 электрического питания соединен с распределительным коллектором 1- и заземленными конструкциями стана, в том числе упорному стерзсню 2, то он нагружен пятью резисторами включенными параллельно, из которых один резистор образован электропроводной жид-костью, находящейся в электроизоляционном патрубке 8, а другие четыре резистора образованы из последовательно расположенных столбов жидкости, заключенных в изоляционных .патрубках 9 и компактных струях 11. Если изоляционные патрубки 9 имеют одинаковые геометрические размеры и все четыре металлические насадки 10 формируют струи 11 одинакового диаметра, то электрические потенциалы насадок 10 равны.

Величина омического сопротивления резистора 15 в 10-20 раз превышает омическое сопротивление компактной струи 11, что позволяет зарядить конденсатор 14 практически до максимального потенциала металлических насадок 10 и измерить затем этот сигнал регистрирующим прибором 16.

В процессе прошивки, под де.йствиём осевого усилия, воспринимаемого оправкой 3, упорный стержень 2 изгибается и его конец с установленной на нем оправкой 3 перемещается вдоль рси прошивки на некоторое расстояние л6 (фиг. 1), которое определяется уравнением Эйлера, устанавливающим связь между прогибом f стержня и перемещением его незащемэтенного конца

.л 4F

-k,

где д - перемещение незащемпенного конца стержня вдоль оси, Kw;

- прогиб стержня, мм; В - длина стержня, мм; к - коэффициент пропорциональности.

Таким образом, регистрируя непрерывно прогиб упорного стержня 2, можно однозначно определить перемещение оправки 3 и ее положение в очаге деформации в любой момент прошивки. Имея параметры калибровки валков и инструмента, по изменению положения оправки 3 в прошивном стане можно определить изменение толщины стенки прошиваемой гильзы и фиксировать распределение продольной разностенности.

Пространственное положение изогнутого стержня изменяется по некоторому замкнутому контуру, охватывающему ось прошивки, с частотой, пропорциональной скорости вращения

упорного стержня 2. Распределительный коллектор 1 установлен на опорном изоляторе 5, который расположён. в плоскос.ти, перпендикулярной, оси прошивки, на расстоянии 0,4-0,6 длины упорного стержня 2, что соответствует зоне наибольшего прогиба , и следовательно, максимальной чувствительности устройства. В результате поперечных перемещений

10 упорного стержня 2 на величину прогиба f в зоне размещения компактных струй 11 их длина циклически изменяется.

Это приводит к тому, что одна

5 из четырех насадок 10 в течение некоторого времени имеет более высокий потенциал, чем другие насадки, и электрическое напряжение, снимаемое через диод 13, подзаряжает конQ денсатор 14, поднимая его потенциал, остальные три диода 13 в этот момент времени оказываются в запертом состоянии. Таким образом, при изменении пространственного положения изогнутого упорного стержня 2 по замкнутому контуру, охватыванядему ось прошивки, электрическое напряжение, снимаемое с каждой из четырех насадок 10, через диоды 13 поочередно подзаряжает конденсатор

14, сигнал с которого достигает практически значения максимального потенциала насадок 10, пропорционального величине прогиба. При увеличе- . НИИ прогиба возрастает напряжение

5 на конденсаторе 14, а при уменьшении прогиба снижается напряжение на насадках 10, и, как следствие, происходит разряд конденсатора 14 через резистор 15, соответственно 0 уменьшающая напряжение конденсатора 14 до значения потенциала насадок 10.

Соотношение параметров конденсатора 14 и резистора 15 выбирается с учетом требуемого быстродействия. Полученное значение напряжения на зажимах конденсатора 14 в процессе прошивки регистрируется прибором 16.

Q Таким образом, полученная информация на регистрирующем приборе позволяет однозначно определить нрогиб упорного стержня с высокой точностью и стабильностью и перемеще-. ние оправки в осевом направлейии

5 непосредственно в очаге деформации и контролировать фактическую настройку прошивного стана в процессе прошивки. Это позволяет активно влиять на качество и точноцть геометрических размеров получаемых гильз, использовать непрерывный сигнал информации для автоматической толщины стенки получаемых гильз. За счет снижения продольной разно5 стенности прошиваемых гиЛьз достигается уменьшение расходного коэффициента металла и повышение точности геометрических размеров труб.

что позволяет получить экономический эффект 110 тыс. руб. в год на одной только установке 140.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ СТЕРЖНЯ С КОРОТКОЙ ОПРАВКОЙ ПРОШИВНОГО СТАНА | 1998 |

|

RU2159685C2 |

| Задний стол прошивного стана | 1978 |

|

SU749468A1 |

| Устройство для установки оправки трубопрокатного стана | 1981 |

|

SU982831A1 |

| Гидроэлектрический датчик для контроля параметров прокатываемой полосы | 1981 |

|

SU986530A1 |

| Способ изготовления бесшовных труб диаметром менее 120 мм винтовой прокаткой | 2017 |

|

RU2635207C1 |

| Внутренний инструмент косовалкового стана | 1985 |

|

SU1242271A1 |

| Клеть косовалкового стана | 1975 |

|

SU541514A1 |

| Задний стол прошивного стана | 1987 |

|

SU1488050A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ЗАГОТОВОК | 1994 |

|

RU2065788C1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

Вид А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для индикации металла | 1975 |

|

SU561581A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-23—Публикация

1981-12-23—Подача